10. Bulkskip, bøyemoment og skjærkrefter

Læremål

Etter å ha gjennomgått dette kapittelet skal studenten ha kompetanse om:

- Bulkskip, lasterom med oppbygning og funksjon.

- Lasteromsluker, med oppbygning og funksjon.

- Bøyemoment og skjærkrefter, kunne hente ut opplysninger i fra diagram som omhandler dette.

- Kunne forstå et lasteplan skjema.

- Hvor skader oppstår i lasterom og ballasttanker på et bulkskip oppstår.

- Forstå hva et ESP program er og hva som inngår i dette.

- Stykkgodsskip, stuasje og pakking

Bulkskip utgjør om lag 40% av verdenshandelsflåten, frakter løslast slik som: Korn, malm, kull, sement osv. Et bulkskip kjennes igjen med akterskip og med et langt fordekk som har et antall med lasteluker, med og uten kran. De er i ulike størrelser, fra under 500 dødvekt Tonnes til 400 000 dødvekt Tonnes, men normalt i fra 3000 dødvekt Tonnes til 300 000 Tonnes dødvekt.

Bulkskip blir inndelt i flere størrelsesklasser:

«Minibulk» fra 3000 Tonnes dødvekt til 15 000 Tonnes dødvekt, 100 – 130 meter langt, normalt med 4 lasterom og med et sommerdypgående på 9 meter eller mindre.

«Handysize» fra 15 000 Tonnes dødvekt til 35 000 Tonnes dødvekt, 130 – 150 m langt, normalt med 5 lasterom og med et sommerdypgående på 10 meter eller mindre. Passer ypperlig til mange havner rundt omkring som har dypgang begrensinger.

«Handymax» fra 35 000 Tonnes dødvekt til 60 000 Tonnes dødvekt, 150 – 200 meter langt, normalt med 5 lasterom og med et sommerdypgående på 12 meter eller mindre. Passer også godt inn til mange havner som har litt dypgangsbegrensing slik som Hamburg.

«Panamax» fra 60 000 Tonnes dødvekt til 80 000 Tonnes dødvekt, lengde 200 – 230 meter, normalt med 7 lasterom og med et sommerdypgående på 15 meter eller mindre, som navnet tilsier så er det maksstørrelse for passering Panamakanalen. Det vil si slik var det nå er kanalen med slusene utvidet og forventet Panamax (Post) blir fra 80 000 Tonnes til 120 000 Tonnes dødvekt for bulkskip.

«Capesize» fra 120 000 Tonnes dødvekt til 220 000 Tonnes dødvekt, lengde fra 200 – 300 meter, normalt med 9 lasterom og med et sommerdypgående på 18 meter eller mindre. Disse er for store til å gå i gjennom kanalen og må gå rundt Cape Horn, derav navnet.

«VLBC» og «VLOC» («very large Bulk carrier» og «very large ore carrier») fra 200 000 Tonnes dødvekt til 400 000 Tonnes dødvekt, lengde 300 – 360 meter, med sommerdypgående på 23 meter eller mindre. De frakter kun malm (ore), er dedikert som oftest for seilas mellom 2 havner som kan være Port of Itaqui (Brasil) lastehavn til Dalian (Kina) lossehavn.

Figur. 10.01 viser et «Handymax» Bulkskip

Bulk lastene har helt ulike egenskaper, malm er tungt har SF (stuingsfaktor) på 0,3 – 0,57 m3 /tonn mens korn er mye lettere har SF 1,3 – 1,9 m3 /tonn. Stuings faktoren angir hvor mye plass 1 tonn opptar i m3, benyttes til tørrlast men oljelast benytter tetthet (p) som er tonn /m3. SF = 1/ p eller p = 1/SF. Forsendelse av korn er normalt under 80 000 Tonnes på en kjøl, det er «Handysize» og «Handymax» som står for det meste av kornfrakten. «Capesize» frakter kun malm eller kull, frakt av malm til Kina og deretter i ballast ned til Australia for å laste kull er ikke uvanlig. Bulklastene deles også inn i rasvinkel over eller under 35 °, Engelsk: «Angle of repose», repose betyr hvile og forteller hvilken vinkel lasten legger seg i hvile. Det er flere typer korn men de har er rasvinkel som er rundt 30 °. Se skisse under som viser rasvinkelen til en bulklast som er sluppet ned på en horisontal flate:

Figur 10.02 viser rasvinkel illustrert

Trimming

Et bulkskip ( Capesizer) som laster malm i hvert lasterom vil bare oppnå omtrent 20% utnyttelse av lasterommene sin kapasitet.

Det er viktig at lasten blir trimmet, det vil si planert jevnt ut og at det ikke blir noen hauger av last i lasterommet. Til det formålet kan det benyttes bulldozere. Kornlast har glatt overflate og med en rasvinkel på rundt 30 °. Det er strenge regler for kornlasting fordi det er stor fare under frakt , hvis et lasterom er lastet delvis fullt så kan lasten bli forskjøvet , det vil si forskyve seg slik at skipet får et krengende moment som medfører list og reduksjon i stabiliteten. Et bulkskip som skal laste korn må fylle ut et kornskjema , her blir det gjort beregninger som vil vise hvor mye list skipet vil få hvis kornet kaster. For et bulkskip er maks list normalt 12° og at det tåler normalt 2 delvis fylte lasterom , resten av lasterommene må da være fulle ( eller noen er tomme) dette blir gjeldende hvis man laster flere sorter korn.

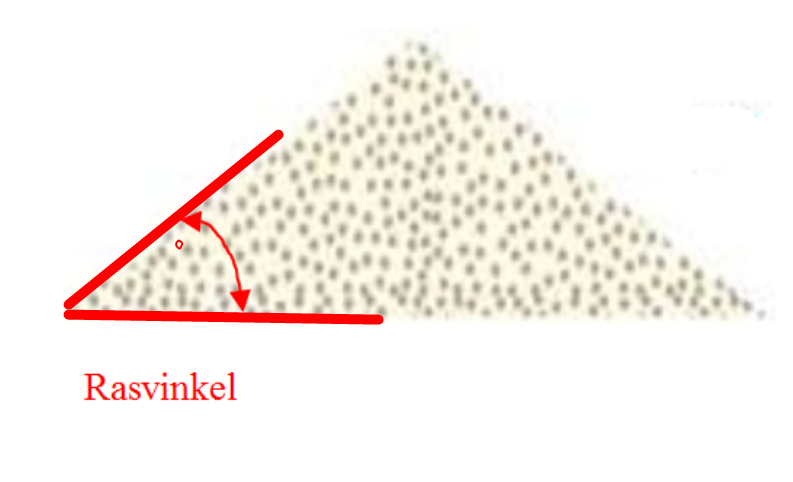

Figur 10.03 viser illustrasjon av et bulkskip lastet med korn , og når lasten har forskjøvet seg.

Figur 10.04 viser et bilde av en « capesizer» som laster malm ved LKAB i Narvik. Skipet er på 165 000 Tonnes dødvekt og med en lengde på 298 meter.

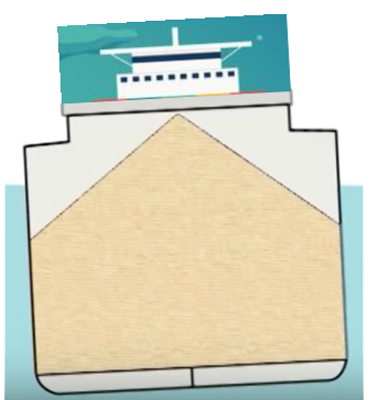

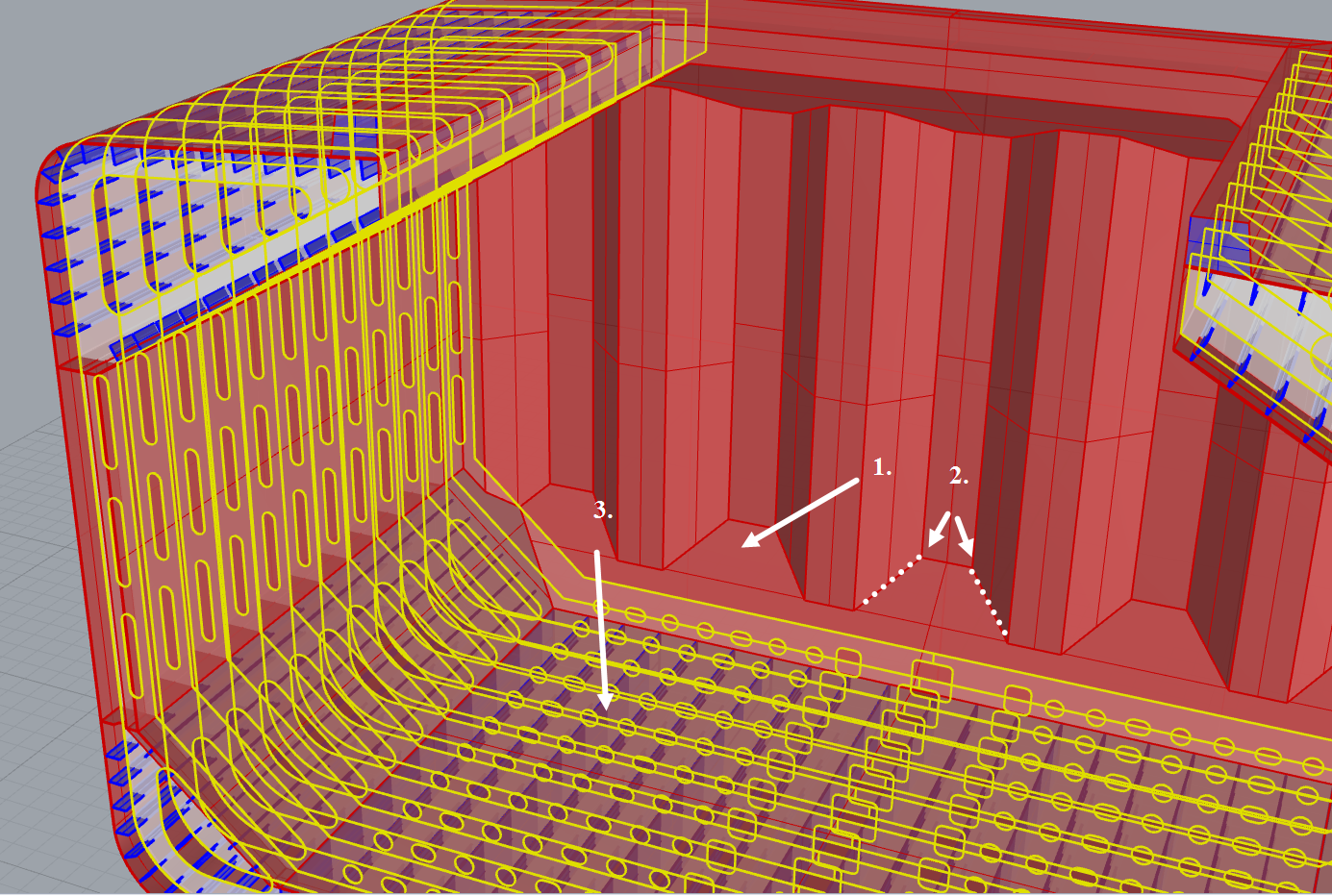

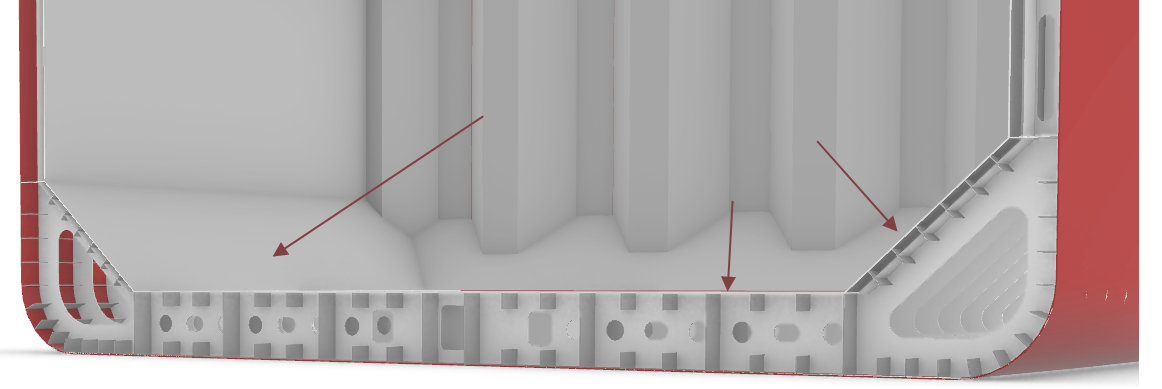

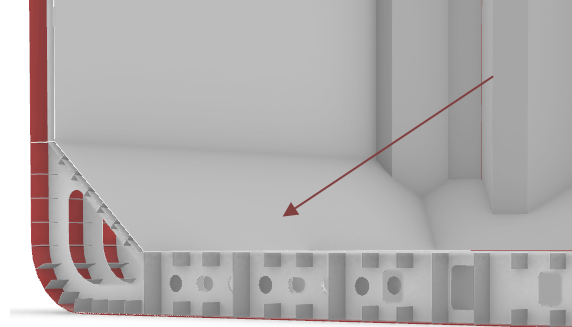

Figur 10.05 viser et lasterom på et bulkskip

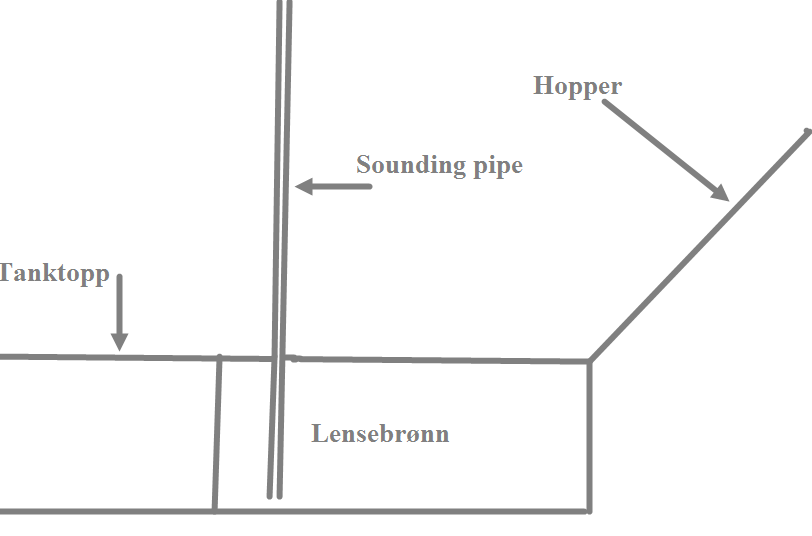

Figur 10.05 viser et typisk lasterom til et bulkskip:

1. Hopper ballasttank med dobbelbunn ( Engelsk; Doublebottom ballast tank) , Hopper kan oversettes med binge som man ser av formen , vinkelen med horisontalplanet er om lag 45 ° som gjør det lettere for bulldozere å losse siste del av lasten.

2. Øvre vingtank ballasttank ( engelsk: Topside ballasttank) , vinkelen med horisintalplanet er på 30 ° , det samme som rasvinkelen til korn med hensikt å komprimere lasten slik at den ikke forskjyver seg, det er heller ikke nødvendig å trimme lasten etter lasting.. Det er nødvendig med øvre vingtanker i tillegg til Hoppertankene slik at skipet har nedykket propell når en ballastreise skal foretas. Det er blitt vanlig at et lasterom blir utrustet for å bli benyttet til ballast i tillegg til ballasttankene ,normalt blir det lasterom # 6 .

3. Korrugert tverrskipsskott , korrugering Korrugeringer tar bort behovet for at skottplateringen skal være ytterligere stivere, og har også en høyere styrke til vektforhold enn typiske stivede rette skottpaneler. Basen av skottet er forsynt med en skrånende plate kalt shredderplaten (kontaktplate), og det bølgede skottet er montert på en skottstol som overfører vekten til de bunnstokken i dobbelbunn under. Shredderplaten hindrer samling av kraft ved bunnen av korrugeringene ( se egen skisse om korrugert tverrskipsskott).

4. Lower Stool , nedre stool fra kontaktplaten så har den samme vinkel som øvre vingtank ( 30 ° ) , den går ned til tanktoppen hvor den er sveiset fast, hviler på en bunnstokk.

5. Upper stool , øvre stool ( Stool betyr krakk /skammel ), har samme vinkel som øvre vingtank (30°) går i fra det korrugerte tverrkipsskottet til lukekarm .

6. Tanktopp , bunnen av lasterom.

7. lukekarm

8. dobbelskrog skuteside, fra 2004 så må bukskip lengre enn 150 meter ha dobbelskrog, dette øker ballastkapasiteten til skipet.

Figur 10.06

Figur 10.06 viser

1. Kontaktplaten

2. viser hvor det er ofte er sprekker

3. Bunnstokk i en dobbelbunn

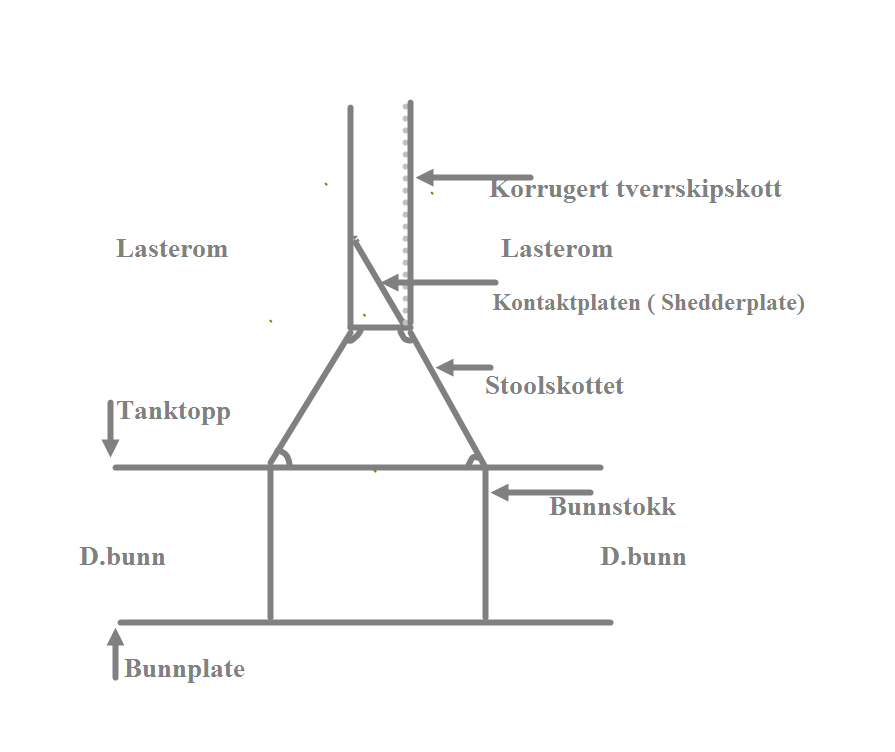

Figur 10.07 viser Profilskisse til et tverrskipskott og dobbelbunn

Malingsbelegg i et lasterom (Engelsk: Coating)

Et lasterom er utsatt for skader i malingsbelegget, de delene som er mest utsatt er:

Lukekarmer, skuteside, korrugert tverrskipsskott, Kontaktplaten, nedre stool, Hopper platen, og tanktoppen.

Under lasting så oppstår skadene pga. den blir droppet i fra transportbåndet i stor høyde eller i fra en grabb. Bulklast kan bestå alt i fra liten størrelse av knust koll (lett last) til klumper av malm (tung last) med skarpe kanter, skader oppstår når disse treffer tanktoppen osv. Koll med skarpe kanter lager skrubbsår på malingsbelegget, under reisen er lasten i bevegelse, et lasterom med 18 meter høyde kan lasten synke med 1 meter. Bevegelsene i skottene under sjøgang påvirker lasten og store belastninger påføres malingsbelegget. Lasten kan da lage skrape i malings belegget og i tillegg hule det ut. Under lossing oppstår skader ved at det brukes losseutstyr slik som grabb og bulldosere. Grabben slår borti lukekarmene og bulldosere som tar siste rest av lasten fra Kontaktplaten, hopper og tanktoppen gjør også skade.

Et hvilket som helst stål som er utsatt som følge av beleggskader, vil korrodere under transport av fuktig last, spesielt i tilfelle av kull og svovel. Korrosjon ved skader og uberørte områder vil forekomme både i lasterom med ballast (sjøvann) og når lasterommene er tomme som vil da "svette ". Eventuell katodisk Delaminering (Delaminering: oppspalting av et laminat i sine enkelte sjikt).

Ved siden av skader vil det redusere adhesjon til stålet og disse områder vil være sårbare for videre mekanisk angrep og nedbrytning av belegg. Et godt vedlikehold av malingsbelegget i lasterommene er viktig og når man oppdagerskade på det under inspeksjon så må rapporteres inn til den som er ansvarlig for vedlikeholdet av lasterommene. Hvis man skal laste korn (matprodukt) så må lasterommet være malt med en malingtype som er godkjent for frakt av matprodukter.

Rengjøring av lasterom

Kan være en omfattende prosess, alt etter hvilken last man rengjøre ifra og til hvilken last som er den neste, rengjøringsprosessen starter med lossingen. Det er viktig at sjauere er nøye på å koste (Engelsk: Sweeping) opp lasterestene i et lasterom og at det blir levert til land. Eventuelle lasterester om bord vanskelig gjør rengjøringsprosessen, slike lasterester kan komme inn under Marpol vedlegg 5.

Rester i lasterommene

Hvis det skulle vise seg at det er rester igjen i lasterommene når skipet er kommet ut i åpen sjø så må disse fjernes før selve vaskeoperasjonen starter. De kan bli fjernet med at de samlet opp i pøser eller fat og de blir så heist opp på dekk ved hjelp av en Muckingvinsj (operert på lufttrykk 7 bar).

Et bulkskip har ikke en stor besetning, slike operasjoner vil forsinke rengjøringsprosessen mye.

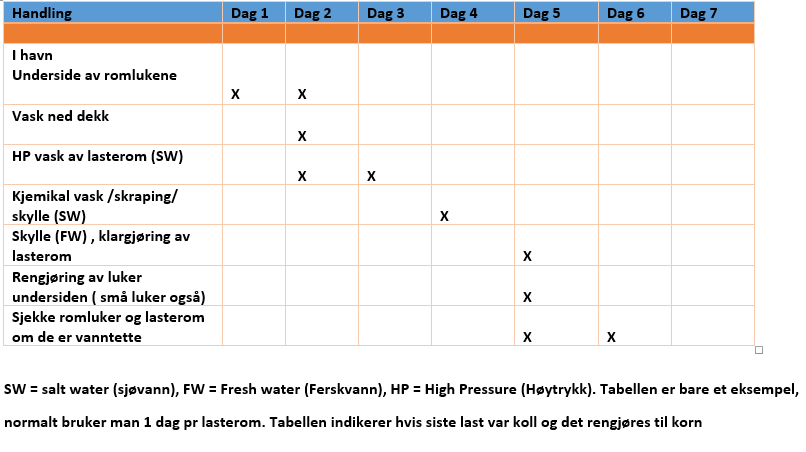

Figur 10.08 viser en tabell over flere handlinger for rengjøring fra siste last kull til neste last korn.

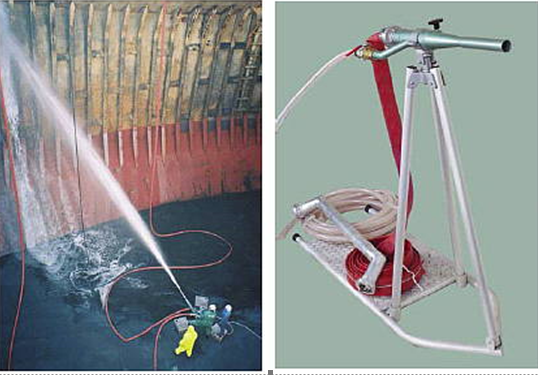

Figur 10.09 viser typiske hjelpemidler til rengjøring av lasterom, en «Toby gun» opereres på høyt trykk Fra 9 – 11 bar, den må betjenes av 2 personer på grunn av sikkerhetsmessige hensyn. Bilde av transportabelt HP ferskvannpistol (alle foto fra Strømme shipping Singapore).

Figur 10.10 viser et bilde av en lensebrønn og et en profilskisse av en lensebrønn

Lensebrønn

Lensebrønn er plassert i dobbelbunntanken helt ut til siden på både babord og styrbord side i akterkanten til et lasterom. Det er et rørsystem som er beregnet på å fjerne vann som kan samle seg i lasterommet, selve lensebrønnrommet kan bli opptil 10 m3 i volum. Systemet suger ut vann i fra lensebrønnene med å bruke en ejektor som er plassert i akterskipet og som skaper et undertrykk i rørene., fremfor sugestussene i lensebrønnene er det plassert filter i stål (Engelsk: Strainer). Hensikten til filteret er å hindre at det kommer klumper av lasten inn i rørsystemet. Lensebrønnen dekkes av en perforertplate, det er viktig at den går i flukt med tanktoppen slik at den blir ikke skadet av for eksempel en bulldoser, i tillegg skal den tillate at vann kan strømme inn (ned) i brønnen. Fra hvert lasterom er det rør som er tilkoblet til et fellesrør, det er montert tilbakeslagsventil på alle de rørene som kommer i fra lasterommene. Dette for å unngå at man fyller vann til et lasterom når man suger fra et annet lasterom. Kull last kan inneholde 1% fuktighet, i tillegg kan vannet inneholde svovel som vil tære på bunnen.

Det er derfor viktig at lensebrønn med mer blir ordentlig rengjort under rengjøringen, kontroll av tilbakeslag ventil og at man kontrollere at peilerøret er åpent (Engelsk: Sounding pipe). Peilerøret kan være vertikalt og rett i form slik som på skissen men det kan også være buet. Til å peile med bruker man et peilebånd bestående av tau og flere ledd av messing til den enden som blir låret ned i peilerøret. (Engelsk: rod). Under sjøreisen til lossehavn så skal man peile lensebrønnene hver eneste dag selv om de utstyrt med nivåalarmer. Ved frakt av kull så er det viktig at det lenses hver eneste dag, kull inneholder svovel og det medfører angrip og slitasje på stålet i lasterom bunnen. Tidligere var det mange kapteiner som ikke ville at det skulle lenses ved frakt av kullkast fordi da ankom skipet lossehavnen med mindre last enn B/L figuren (B/L figur = vekt av last som det betales frakt for).

I dag blir svovelinnholdig lensevann lenset til en egen tank og hvor vekten av dette lensevannet inngår i skipets ankomstfigur.

Figur 10.11 Peilerørplugg oppe å på dekk, C.H. Bilge NO. 3 (S) (Cargo hold lensebrønn nr. 3 styrbord)

Lasteromluke

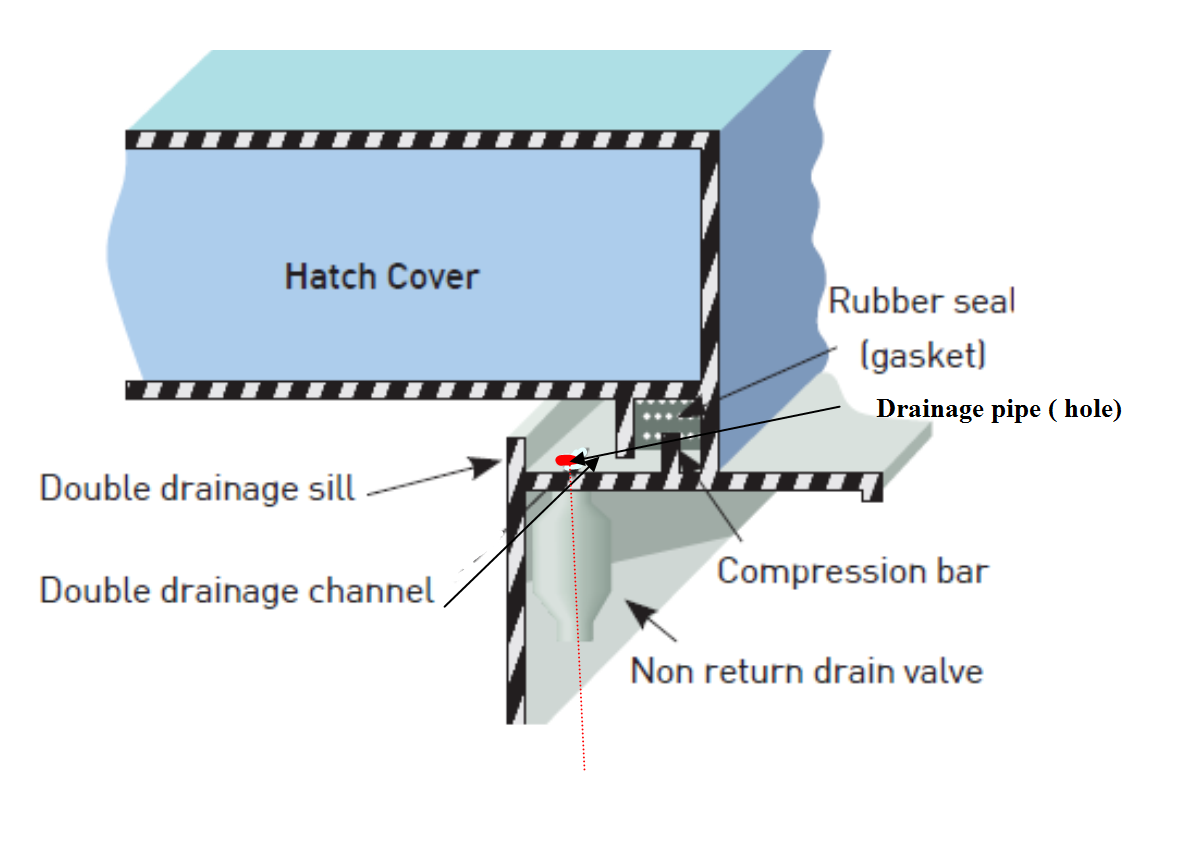

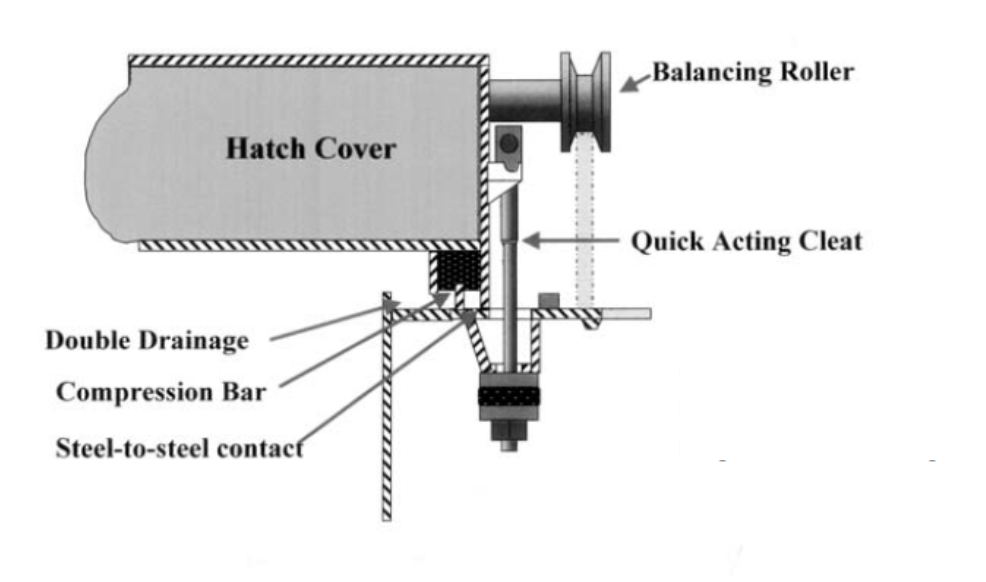

En lasteromluke har to hovedfunksjoner: å opprettholde tilstrekkelig styrke til å motstå grønne hav som lander på luken i ekstremt vær, å opprettholde en barriere mot inntrenging av vann under normale værforhold.

I den internasjonale lastelinjekonvensjon så stilles det krav til lasteluker i kapittel 2, regel 15, at høyden til en romluke plassert i område 1 skal være minimum 600 MM. (område 1 er frempå dekk fremfor overbygningen) og de som er konstruert i karbonstål skal tåle en påkjenning på ikke mindre enn 1,75 Tonnes / m2. Typiske lukedeksler er lette rammeverk av stål. Moderne designmetoder ved hjelp av ferdigstilt element teknologi muliggjør mer effektiv materialforedling som resulterer i lettere (tynnere) strukturer. Konstruksjon fra høyt strekkstål resulterer i at en tynnere plate blir brukt. Av denne grunn må disse Lettvekts konstruksjoner må håndteres med forsiktighet. Forebygging av korrosjon er viktig – sikkerhet marginene er begrensede.

Hvis man ikke vedlikeholder luke enhetene riktig, kan det føre til fysisk tap av et deksel i ekstremt vær og lasterommet fylles av sjøvann og skipet kan synke. Mindre lekkasje kan forårsake skade på last og hvis over en langvarig periode, skade på skipets indre struktur. Langsiktig strukturell nedbrytning kan føre til strukturelle sammenbrudd og totalt tap. For å ivareta romlukene må man utføre regelmessig undersøkelse av lukedekslene, lukebjelkene og lukekarmene for å identifisere: Om det er korrosjon, sprekker, permanente forvrenginger så må man tilkalle klasseselskapet og utfør reparasjoner så snart som mulig hvis det er indikasjon på overdreven korrosjon, sprekker i de viktigste strukturelle leddene, områder som er bulket inn. Ellers så må man være påpasselig med: foreta inspeksjoner etter dårlig vær, korrigere for eventuelle stål til stålfeil før fornyelse av gummipakning.

En eventuell fornyelse vil ikke være effektiv hvis stål-til-stål kontaktpunkter er defekte, og en dyr gummipakning vil bli ødelagt etter bare noen få måneders bruk. Bytte ut skadet lukepakninger umiddelbart, minste lengde til erstattet pakning skal være 1 meter. Holde lukekarmene (topp) rene og at den dobbel dreneringen er åpen (Engelsk: double drainage), spesielt etter lasting av korn eller sement. Holde klemmer og kiler i brukbar tilstand og riktig justert. Holde hjulene, klaffene, hengselnålene, tråkkene og kjedespenningsutstyret godt smurt. Kontrollere at oljetanken oljetanken til hydraulikksystemet er fylt til driftsnivå.

Vedlikehold

Huske på at kontinuerlig og regelmessig vedlikehold av luker er mer effektivt og billigere enn sporadisk inspeksjon og større reparasjoner.

Figur 10.12 Viser Tverrsnittskisse av et flerpanellukerdeksel som illustrerer kompresjonen bar, pakning og tærs arrangement.

Compression Bar: En stålbjelke montert på lukekarmen øvre plate mot tetningen, og gir en tett sammenføyning. Ouick acting cleat: En klaff(tærs) påføres manuelt med en spak for å gi nødvendig låsing. Hatch deksler er sikret til lukekarmen ved hurtigvirkende «cleats.» Klemmen består av en øye og en kam. Lengden på klaffen er justert med en mutter. Den nødvendige motstanden er produsert ved at en gummipakning komprimeres i mellom stålskiver. Double drainage er viktig at denne fungerer, slik at vannet som kommer forbi gummipakningen blir drenert ut i gjennom non return drain valve, denne hindrer at vann (sjø) fra dekk ikke kan kommer inn i lukekarmen.

I drainage pipehole kan det samle seg maling og rustflak, lasterester og denne må bli sjekket og eventuelle rester må bli fjernet før romluken legges på.

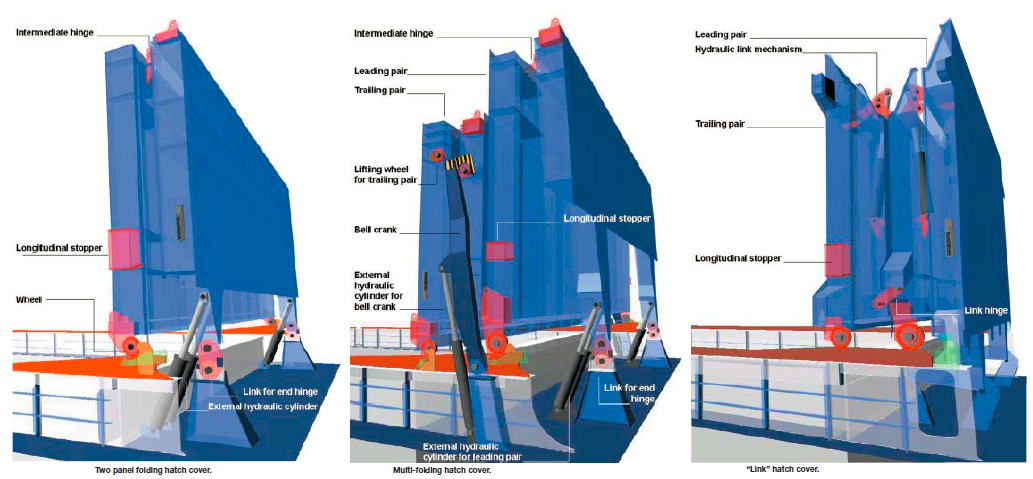

Bulkskip i «Handysize» og «Handymax» størrelse er som regel utrustet med «Folding-type» lasteluker men bulkskip i «Panamax» og «Capesize» størrelse er utrustet med «Side- Rolling – type» lasteluker.

Figur 10.13 viser Folding -type

Figur 10.14 Viser Side – rolling-type

Figur 10.15 Viser MacGregor illustrasjoner for «Folding type»

På seilbåter var lastelukene små, så små som mulig, for å bevare skrogets integritet. Dekk var ofte oversømmet under havseilas og jo mindre åpningen, desto mindre er risikoen for å oversvømme lasterommene.

I dagens skipsfart er det krav til raske laste og losse operasjoner, som igjen krever mye større dekkåpninger. Svært store åpninger faktisk, men produsentene har i stand til å designe og bygge sterk nok ståldeksler og lukkeanordninger for å takle etterspørselen. Sterk nok og tett nok på tidspunktet for testing og levering da skipet er nytt men når fartøyets alder øker, så er lukedekslene utsatt for slitasje, og problemer med tetthet oppstår. Når lekkasjer oppstår, kan skipsforvaltere bebreide værforholdene i stedet for mulig mangel på vedlikehold av lukkedekselstrammesystemer.

Man vil imidlertid ofte finne at det er tegn på både: dårlig vær og dårlig tilstand av lukkedeksel tetthetssystemer.

Omtrent en tredjedel av alle P & I (P & I-forsikringer en spesiell ansvarsforsikring for redere og befraktere) krav er lastrelatert. En vesentlig del av de som omhandler lastekrav er forårsaket av vannskader, hvorav mange tilfeller er relatert til inntrengning av sjøvann via lukedekslene på tørrlastskip. Et lastekrav er i hovedsak et krav på en kompensasjon for økonomisk tap som oppstår som følge av brudd på transportavtalen, slik som skade på last.

Det er derfor viktig å teste om lukepakningen holder tett og det er tre forskjellige metoder og gjøre det på.

Test av lukepakning

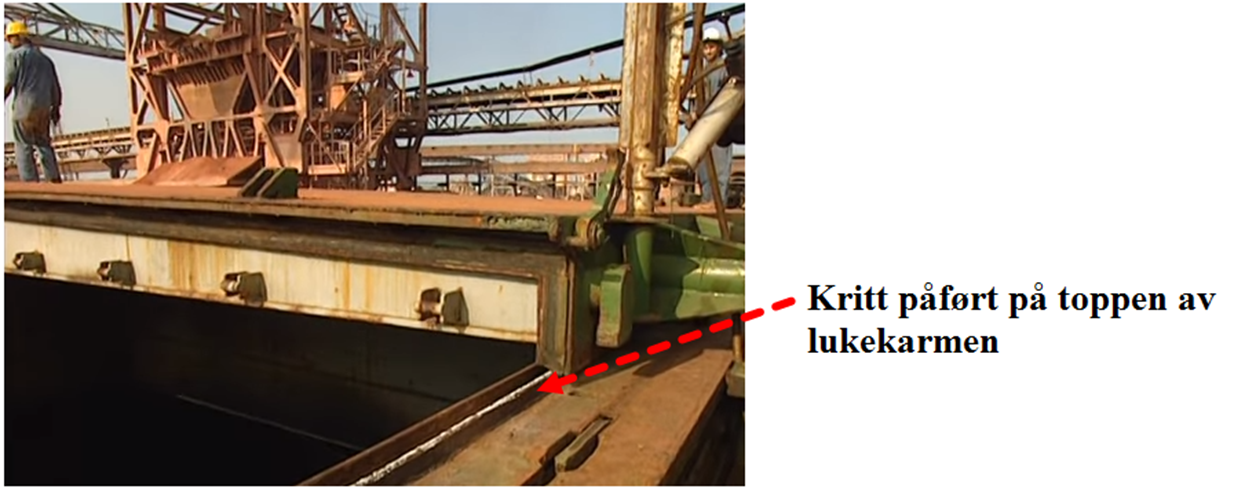

1. Kritt-test

Dette er den eldste metoden og kan utføres av en person både når lasterommet er tomt eller lastet. Det blir påført med kritt på toppen av stålstangen til lukekarmen (Compression bar, se skisse lengre opp) slik at denne er helt dekket av krittpulver, romluken blir kjørt på slik at den er i normalt lukket tilstand for så å bli kjørt av igjen. Man kontrollerer pakningen med å se om krittet som er inntrykket på gummipakken ved å sjekke mangel på kompresjonspunkt vist ved gap i krittmerket. Minus med denne testen er at den beviser ikke om luken er vanntett.

Figur 10.16 viser hvordan man utfører en kritt-test.

2. Vanntest

I denne testen påføres vann i fra en vannslange fra e dekselet fra en avstand på 1m til 1,5m med et trykk på 0,5 m / sekund vannstråle. Til denne testen må det være to personer, den ene som påfører vann oppe på luken og en som er i nedi lasterommet for å se etter lekkasjer. Minus med denne testen er at lasterommet må da være tomt og at det kan være vanskelig å se små lekkasjer med det blotte øyet selv ved hjelp av en god lommelykt fordi når romluken blir lukket igjen så blir det mørkt i lasterommet.. Personen nedi lasterommet kontrollerer tanktoppen for lekkasjer (vann) i fra romluken men det er vanskelig å fastsette nøyaktig hvor lekkasjen kommer ifra pga. av stor høyde i lasterommet, kan være i fra 12 m til 20 m høyt. Den kan heller ikke utføres hvis det er minus grader ute.

Figur 10.17 Viser hvordan man utfører en vanntest.

3. Ultralydstest

Prinsippet om ultralydstesting er veldig enkelt. En ultralydsender er plassert i lasterommet (tom eller med last) og sender ut ultralydbølger. Lukedekselet blir så lukket. Operatøren bruker deretter ultralyddetektoren til å lytte fra utsiden og plukke opp alle plasser ultralydlyder som går gjennom tetningsarrangementene, ventilasjonene og / eller sprekker. Ultralydstesting er langt mer nøyaktig enn andre testmetoder, som gjør det mulig for operatører og landmålere å finne lekkasjer, eller om det er sannsynlig at det kommer til å bli lekkasjer.

Dekkslogg

Det er viktig at det blir innført i dekksloggen at slike tester er blitt utført

Figur 10.18 Viser hvordan man utfører en ultra test. Senderener plassert på toppen av lasten (Ultralyd test) En operatør med en ultralyddetektor kontrollerer om det er lekkasjer i fra utsiden. Alle bilder vedrørende lukepakning tester tilhører UK P&I Club.

Det er en del klemskader på personell som er involvert i åpning/lukking av romluker på skip. Årsaken i de fleste tilfellene er at den personen (normalt vakthavende dekksoffiser) som operer kontrollboksen for åpning/lukking av romluker ikke har fri oversikt rundt hele lukekarmen i fra sin posisjon, se illustrasjon av MacGregor Folding type lengre opp.

Problemet kan løses ved at det blir 3 personer involvert i operasjonen istedenfor for bare 2 personer, den tredje personen må da plasseres slik at denne personen har oversikt til de to andre som er involvert og gir stoppesignal øyeblikkelig hvis det skulle bli aktuelt. Følgende veiledning som kan benyttes: Alle dekksoffiserer og mannskap bør være fullt kjent med romlukens sikre driftsprosedyrer, inkludert veiledning i produsentens bruksanvisning. Klare advarsler om tilsiktet bruk av lukedeksler må kommuniseres til besetning og landarbeidere på dekk.

Åpning og lukking

Før åpning eller lukking av lukenes deksler, bør det gjennomføres en grundig kontroll for å sikre at skinnegangen er klar av hindringer, og at ingen personer står i nærheten eller hviler på lukekarmen under lukking/åpning.

Bøyemoment og Skjærkraft

En bjelke som utsettes for belastning vil bli utsatt for kraftstørrelsene som kalles moment og skjær. Momentet har størrelsen kraft x arm og måles i (Nm).

Skjærkraften har størrelsen som en kraft (N). En bjelke er et konstruksjonselement som kan ta opp bøyemomenter og skjærkrefter. Beregningsmessig betraktes bjelken som endimensjonal, dvs. en dimensjon, der lengden, er vesentlig større enn bredde og høyde. Et skip kan sammenlignes med en bjelke og skjærkraften betegnes i Tonnes og bøyemoment i Tonnmeter (TM).

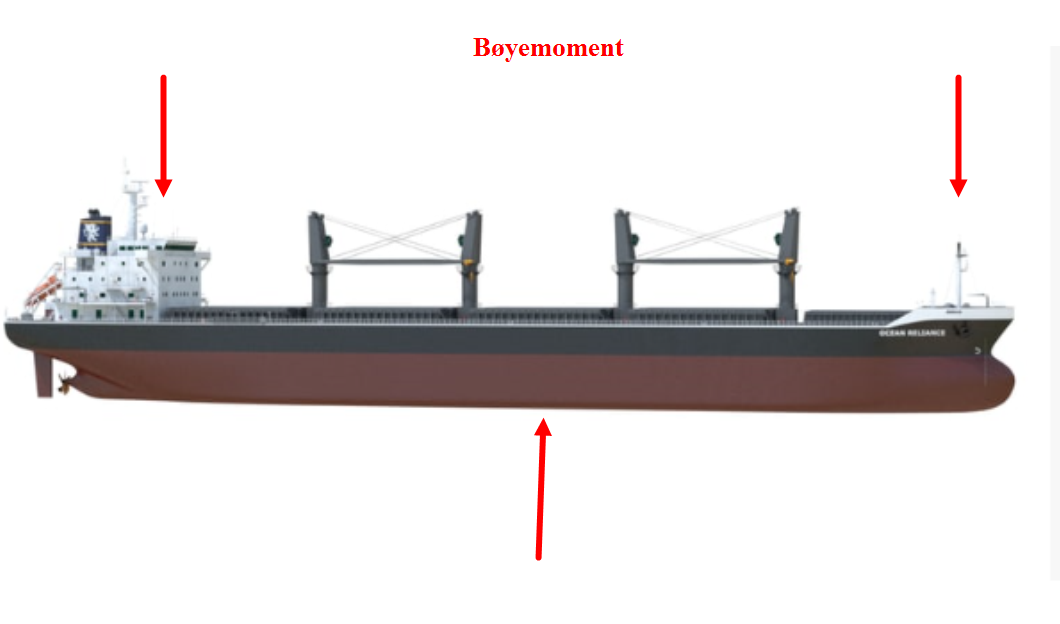

Figur 10.19 Viser hvordan bøyemoment kan virke på et skip

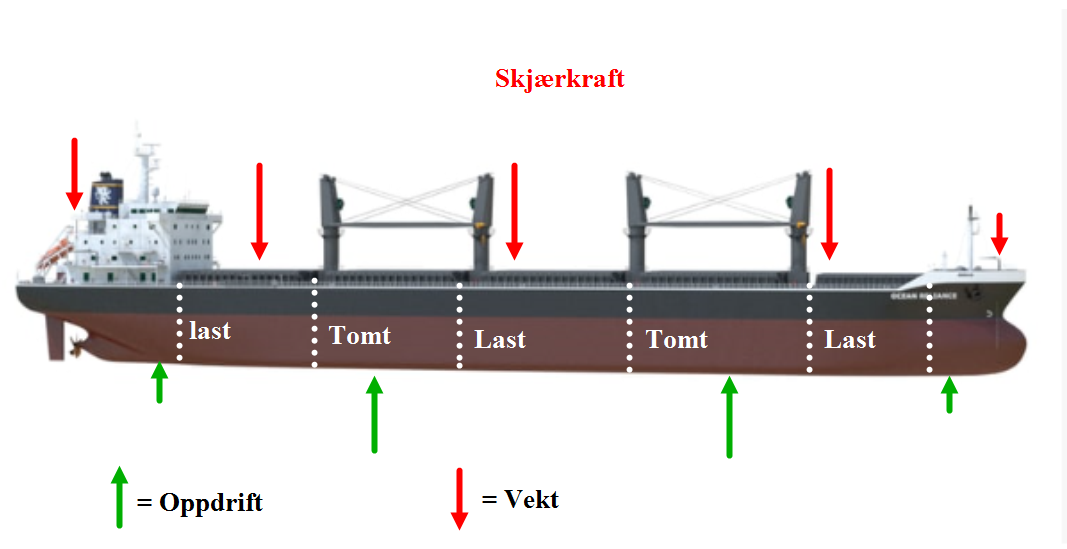

Figur 10.20 Viser hvordan skjærkrefter kan virke på et skip

Bøyemoment oppstår ved bøyespenninger, slik som skissen viser eksempel når vekt (kraft) påføres skipet i begge endene. Skjærkraft oppstår når krefter virker på skipet i motsatt retning av hverandre.

Skissen viser noen av lasterommene er lastet full mens andre er tomme. Skipet har også lite vekt rett fremfor akterskipet, som har stor vekt pga. motoren osv. Jo større forskjell på vekt og oppdrift (krefter) jo større blir skjærkraften. Null-linjen er i flukt med bunnplatene.

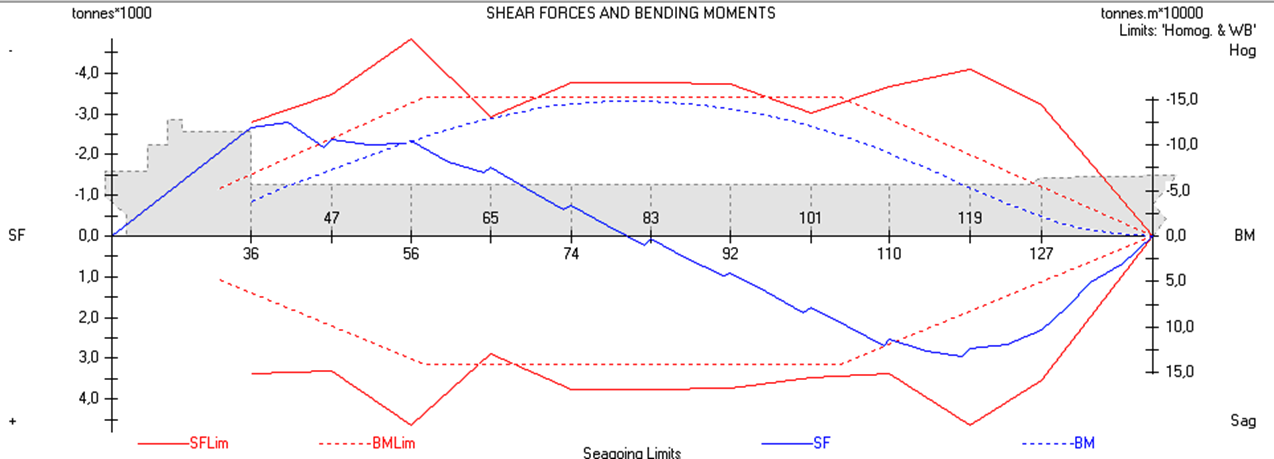

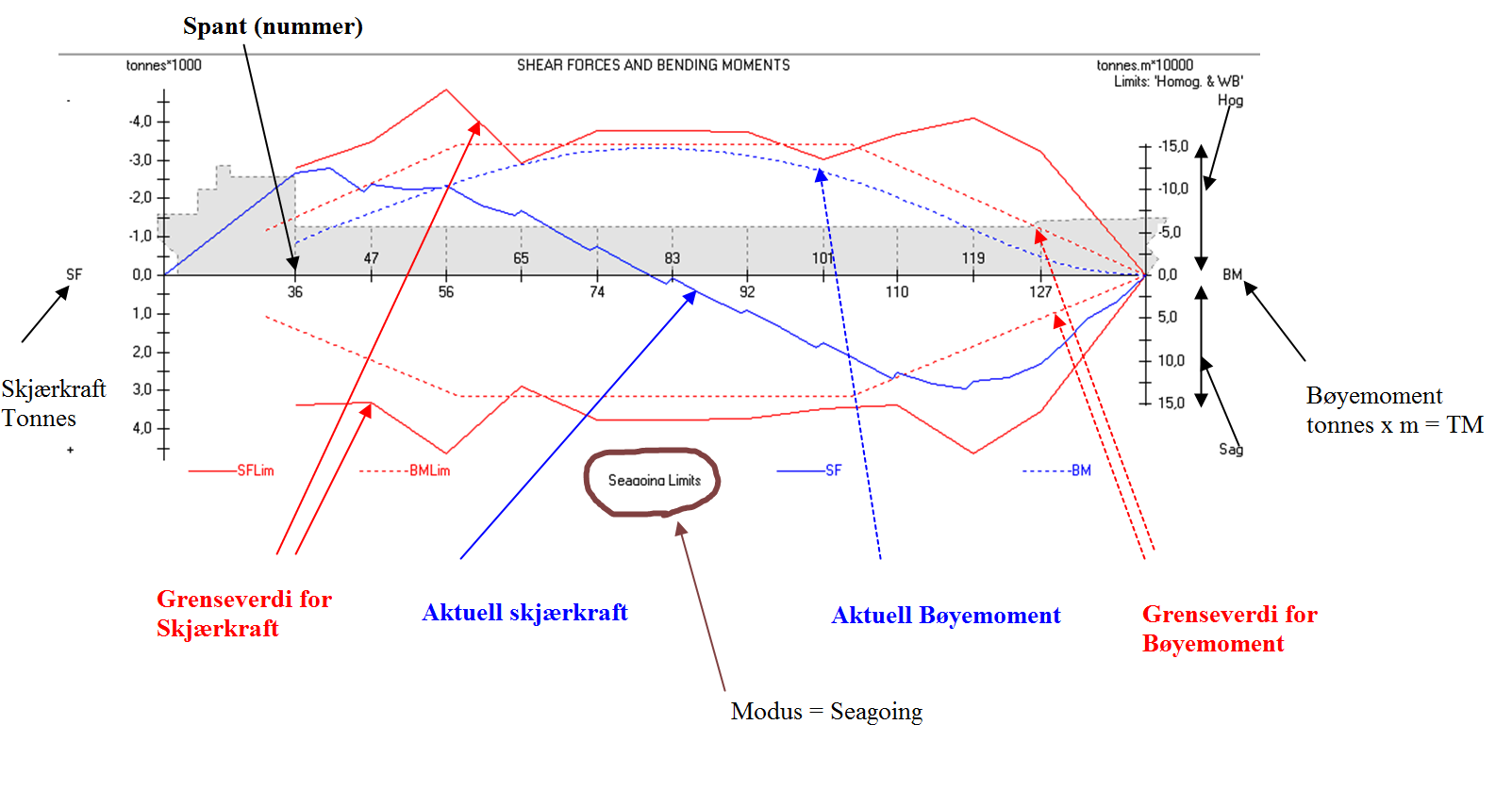

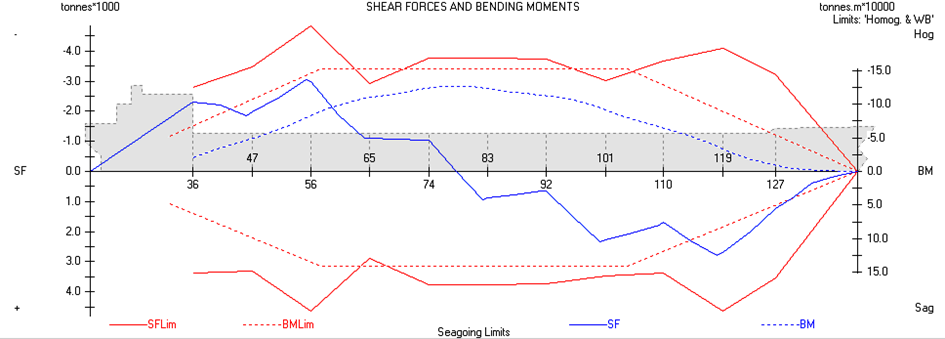

Figur 10.21 Viser et bøyemoment og skjærkraft diagram for skipet «Sidus» utført på Consultas lasteprogram.

Den blå hellinjen viser aktuell skjærkraft med referanseakse til venstre (Tonnes), den blå stiplede linjen viser aktuell bøyemoment med referanse akse til høyre (Tonnes m = TM). Skjærkraft og Bøyemomentet har to visning moduser, den ene er for havn (Harbour) og den andre er for sjøgående (seagoing).

Det er seagoing som har de strengeste kravene, enkelt sagt så er kravet til harbour omtrent 80 % av seagoing. Skjærkraften og bøyemomentet oppgis normalt i % av den tillate grenseverdiene til den valgte modus.

Figur 10.22 Viser et diagram for bøyemoment og skjærkrefter med forklaringer for hva som inngår i diagrammet.

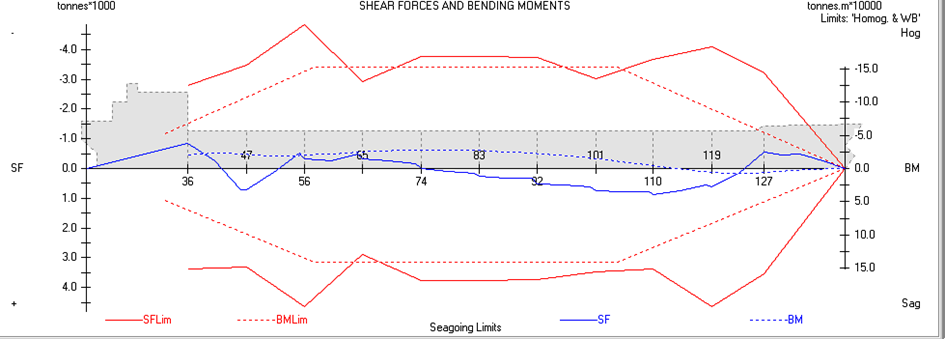

Eksempel på vurdering av et skjærkraft & Bøyemoment diagram. Skissen viser diagram for bøyemoment og skjærkrefter for skipet M/S Sidus. Sidus er et bulkskip på 176 m lengde (LPP), sommerdeplasement = 53181 Tonnes og DW = 39465 Tonnes.

Skissen viser skipet i en ballast kondisjon hvor alle ballasttankene er 100 % fulle foruten AP som er delvis full, moderat mengde med bunkers. DW for denne kondisjonen er på 17200Ttonnes. Det er ingen last om bord. Foreta en bedømming av aktuell kondisjon.

Løsning:

Kondisjonen ligger helt opp til 100 % (grenseverdi) både skjærkraft og bøyemoment, men ut ifra DW 17200 Tonnes så er denne akseptabel på grunnlag av det er anbefalt 30 – 40 % av DW inne på en ballastreise der det forventes dårlig vær. Kondisjonen kunne ha blitt forbedret med å lense ballast fremme og helt bak men dette kunne ha medført til bunnslag m. Mer. Det blir så lastet en bulklast med SF 1,35 m3/tonn i lasterom # 5. Lasterom # 5 har beliggenhet fra spant # 83 til spant # 92 og har volum = 6187 m3.

Hvordan vil det påvirke aktuell diagram? Vekt av last blir: 4583 Tonnes. Se skisse under etter lasterom # 5 er lastet opp.

Både bøyemoment & skjærkreftene reduseres betraktelig, skjærkreftene vil nå få større verdier rundt spant 83 eller 92 fordi det er kommet last i lasterom # 5 og det blir stor forskjell på grunnlag av oppdrift og vek i dette området av skipet. Bøyemomentet er omtrentlig halvert men det er fortsatt en god del forskjell på oppdrift og vekt (av akterskip) rundt spant 36 som resulteres i skjærkraft. Hvis oppdrift kraften er størst så er skjærkraften ovenfor null linjen, er vekt kraften størst så er skjærkraften under null linjen.

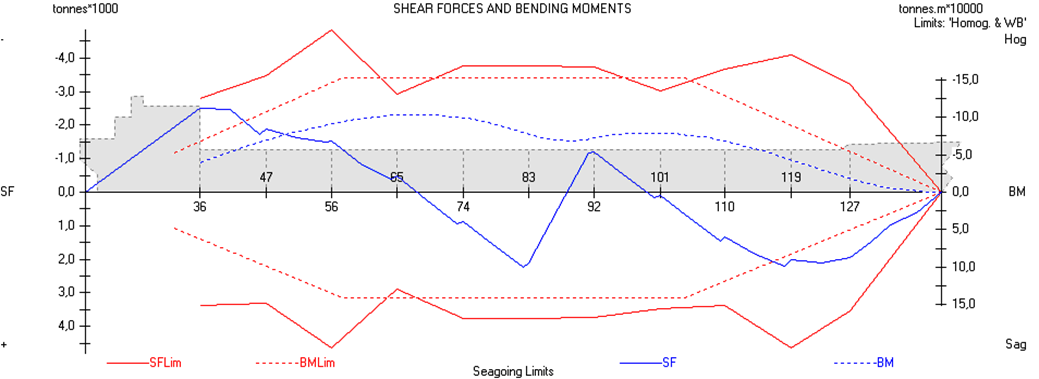

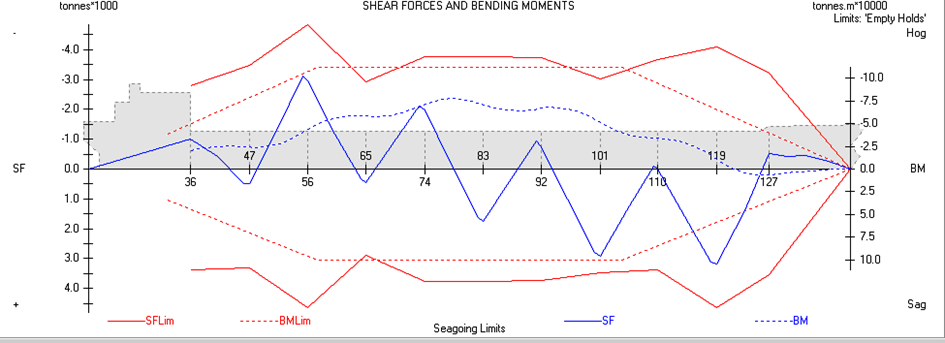

Vurderinger av flere kondisjonene som er: Nr. 1 Ballast, Nr. 2 tomt (kun med bunkers & vann), Nr. 3 lett lastet annenhver lasterom (lasterom # 1 – 9), Nr. 4 tungt lastet annenhver lasterom (lasterom # 1 – 9), Nr. 5 tungt lastet hvert lasterom (lasterom # 1 – 9).

Nr. 1

Her er nærmest identisk med den lengre opp men er det nok et lettere deplasement på denne fordi det er mindre skjærkraft over spant 36.

Nr. 2

På denne er det samme forløp som den ovenfor men har større skjærkraft over spant 36 fordi det er ingen ballast men har samme mengde bunkers og vann, dermed er det større oppdrift kraft.

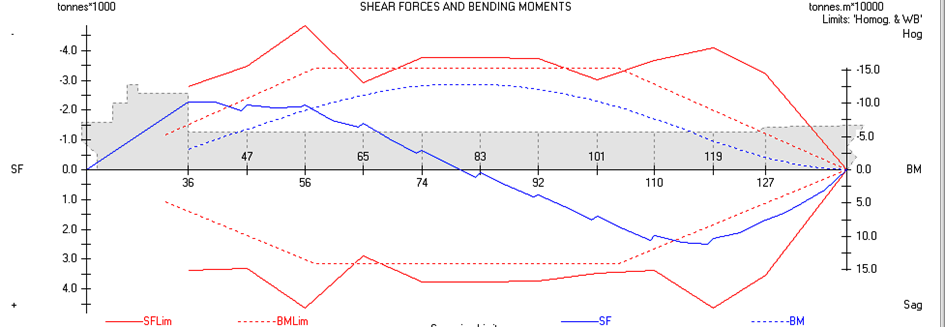

Nr. 3

Denne kondisjonen kan man sammenligne med den ovenfor der hvor man lastet lasterom # 5 kun. Man ser at skjærkraften jobber i forskjellig retning fremfor akter bygningen.

Nr. 4

Denne kondisjonen har samme forløp som den ovenfor men her er det last med lav SF (malm) som gir stor vekt. De store forskjellene på lastet og tomt lasterom gir større skjærkraft.

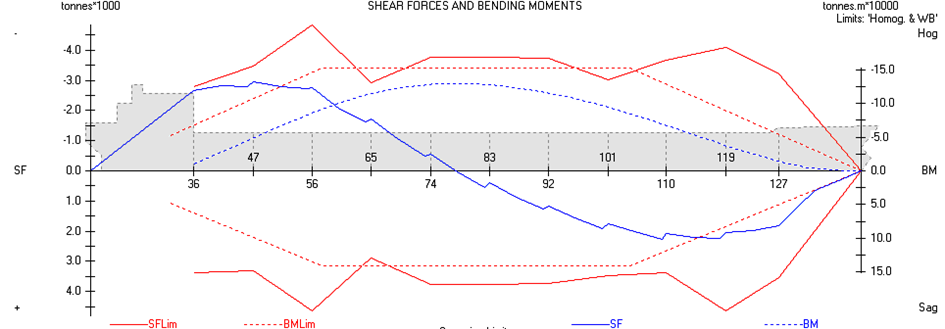

Nr. 5

Denne kondisjonen viser at når et skip som «Sidus» blir lastet i hvert lasterom med lav SF (lasterom # 1 – 9) så blir både bøyemoment og skjærkraften små.

Alle kondisjonene ovenfor viser bare for en tilstand, slik f.eks. i ballast eller ferdig lastet, men når et skip skal laste en bulklast i fra ballast til det er lastet opp til sommer deplasement så blir det mange tilstander det må i gjennom. Man må være påpasselig at skipet ikke blir overbelastet i noen av dem. Til det formålet benytter man et lasting/ lossing plan (skjema) og en lastecomputer.

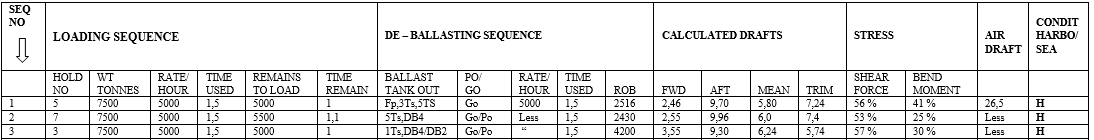

Her er et eksempel på et slik skjema (plan) for opplasting av malm til et bulkskip på 123 000 Tonnes DW. Havnen er Narvik og terminalen er LKAB kai nummer 5, skal laste 113 000 Tonnes med KB fines

Figur 10.23 Viser en ferdig utfylt lasteplan for et bulkskip på 123 000 Tonnes dødvekt som laster 113 000 Tonnes malm ( KB Fines).

Loading planen

er tatt i fra en oppgave som omhandler opplasting av malm i Narvik. Øverste del er en info del: her er ankomst dypgående, inkludert air draft, hvor mye som skal lastes, hvor mye ballast som lenses osv. I denne oppgaven så lå skipet 12 timer på reden før det gikk til kai nr. 5 og i løpet av den tiden ble mange av de øvre ving tankene (topside tank) lenset (ballast). Når skipet ankommer kaien så må ballasttanker enten være 100 % full eller helt tomme. Vanlig prosedyre er å ta et draft survey for å avdekke hvor stort deplasementet er før lastingen begynner, da blir alle tanker peilet, inkludert ballast tanker, bunkers tanker, smør olje tanker osv. Densitet måling til sjøvannet blir også foretatt.

Figur 10.24 viser hvordan et Draft survey utføres der personer fra land og skip er med for å lese av dypgående.

Figur 10.25 Viser de 3 første sekvensene som inngår i Lasteplanen.

Lasteplanen

blir utført i sekvenser, blir totalt 20 sekvenser på denne lastingen. Sekvens nr. 1: Her starter man lastingen og man starter med lasterom # 5 for å få bøyemomentet ned, i denne sekvensen så skal det lastes 7500 Tonnes og med en rate/time på 50000 Tonnes. Det vil ta 1,5 time å laste denne, reimain to load: i dette lasterommet er 5000 Tonnes og det vil ta 1 time. De-Ballasting sekvensen: samtidig som man laster lasterom # 5 så lenser man ballast også, her lenses FP, 3TS og 5 TS (TS = Top side tanks, babord og styrbord) GO står for gravity out (PO står for pump out med ballastpumper). Med gravity ut med så stor fallhøyde så får man stor lensekapasitet ca. 5000 m3/timen.

ROB menes Remain onboard når sekvensen ferdigstilles og her blir det 2516 m3 igjen på 5TS. Calculated draft viser avlest dypgående når sekvensen er ferdigstilt, det samme med trimmen, positiv trim er akterlig trim. Det er viktig at vakthavende styrmann kontrollerer dypgående etter hver gang en sekvens ferdigstilles, hvis dypgående ikke stemmer så må overstyrmannen varsles med eneste gang. Det kan være at land laster med større lasterate enn avtalt eller at ballastpumpen har sviktet under losse operasjonen osv.

Stress: her er skjærkraften (shearforce) og bøyemomentet (bending moment) oppgitt i % av Harbour kondisjon H. Airdraft er 26,5 m når sekvensen er ferdigstilt og blir bare mindre og mindre utover lastingen. Airdraft er fra vannlinjen opp til høyeste punkt (radarmasten) og må være med i Lasteplanen i tilfelle et skip må forlate en terminal i hui og hast pga. en brann på terminalen. Det kan da være hindringer skipet må passere før den er i rom sjø slik som en bro. Det er viktig at det er god akterlig trim så langt det lar seg gjøre under laste operasjonen, dette for å få ballasten ut. Det er store flater i ballasttankene hvor det er små åpninger ballasten må passere samt at det er som oftest mye gjørme i bunnen av de.

Når alle ballasttankene er pumpet ut så må de strippes, dvs. ejektor blir brukt til å suge ut siste rest av ballasttankene. Ejektorene er plassert aktenfor akterste lasterom og god akterlig trim er viktig for å oppnå et godt resultat. Hvis det blir ballast igjen så kan skipet bli overlastet eller ikke få med seg all nominert lastemengde. Etter at sekvens 18 er gjennomført så blir det stopp i lastingen. No blir alle tanker peilet på nytt slik som ballasttanker, bunkers tanker, ferskvann tanker osv. og det blir foretatt et draft survey. Nå beregnes lastemengden om bord for så å laste siste mengde av lasten slik at denne stemmer overens med nominert kvantum. Sekvens nr. 20 er siste sekvens, trimmen blir 0,37 m akterlig ved avgang og skjærkraft og bøyemoment blir på 30 % og 11 % av seagoing kondisjonen (S).

Dette må betraktes som en god kondisjon og skipet er klar for å tåle dårlig vær.

Figur 10.26 Viser hvor skader kan oppstå i et lasterom

Store belastninger

på Hopper platene under lasting, samt at det er fortsatt er ballast i ballasttankene under, gjør at dette er et utsatt område for sprekker og skader. De lokale påkjenningene er mange ganger større enn hva som fremkommer på lastecomputeren for samme område til samme tilstand.

Mellom 1990 – 1997: 99 bulkskip og 654 menneskeliv gikk tapt. 1980 tallet var et dårlig 10 år for tørrskipflåten, skipene fikk hard medfart. Her ble de gjerne lastet med større lasterate enn hva skipene klarte å lense ballasttankene ut med som medførte store belastninger, dårlig vedlikehold av romluker med mer. Når lasteroms luken på lasterom f.eks. # 1 brøt sammen så ble lasterommet fylt opp med sjøvann, skipet ble fortung og så brøt romluke # 2 sammen og lasterommet ble fylt med vann, som oftest så gikk det veldig fort, skipet gikk ned etter bare noen få minutter og det ble ikke en gang tid til å sende ut nødsignaler. I 1998 kom det BLU koden, (The Code of Practice for the Safe Loading and Unloading of Bulk Carriers) og i 1999 kom Solas med kapittel XII (Additional safety for Bulk carriers) hvor det ble etter hvert krav til fri-fall livbåter (2004).

Enhanced survey programme: (ESP) Forbedret undersøkelsesprogram.

Et bulkskip gjennomgår fire typer undersøkelser av sitt klasseselskap i løpet av den 5 årlige syklusen av lovbestemte undersøkelser slik som: Årlig undersøkelse, Mellomundersøkelse (hvert 2,5 år), Fornyelsesundersøkelse og Tørrdokkundersøkelse. Når skipet klasses på nytt (hvert 5. år) kan det bli tatt opp på land slik at kontrolløren kan sjekke undervannsskrogets integritet, men disse kontrollene kan også foregå på sjøen hvor skrogets tykkelse måles. Denne kontrollen er grundig og inspektørene inspiserer store deler av skipet. Så hva er ESP? er det en egen undersøkelse helt frittstående fra de andre? Nei! ESP er ikke en egen undersøkelse. ESP gir bare de spesifikke retningslinjene for hva som skal inspiseres under disse undersøkelsene med hensyn til skrog og struktur av bulkfartøyer og oljetankere. Hvilke bulkskip inngår i ESP? Og når skal de inspiseres?

For bulkfartøyer med 20 000 tonn dødvekt og over skal to inspektører i fellesskap gjennomføre den første planlagte fornyelsesundersøkelsen etter at bulkskipet har passert 10 år (det vil si . tredje fornyelsesundersøkelse) og alle etterfølgende fornyelsesundersøkelser og mellomundersøkelser.

På bulkskip på 100 000 tonn dødvekt og over, bør mellomundersøkelsen skje mellom 10. og 15. år og utføres av to inspektører. Fornyelsesundersøkelsen kan påbegynnes ved fjerde årlige undersøkelsen og bli videreført i løpet av det kommende året med sikte på fullføring på femårklassingen. En undersøkelse i tørrdokken skal være en del av fornyelsesundersøkelsen. Det skal være minst to inspeksjoner på utsiden av skipets bunn i løpet av femårsperioden for sertifikatet. I alle tilfeller bør maksimumsintervallet mellom bunnkontrollene ikke overskride 36 måneder. Grunnen til at ESP ble innført var at det var mye tap av bulkskip fra 1990 – 1997 (99 bulkskip og 654 menneskeliv gikk tapt). ESP dekker minimumskravene til inspeksjon av skipets skrog og struktur under hver undersøkelse. Strukturene som Lasterom og luker, alle rørledninger, Ballasttankene, alle skrogplater, vanntette tverrskipskrog. Det er også gitt veiledning om omfanget av inspeksjonen (samlet undersøkelse eller nærbildeundersøkelse) for hvert av disse elementene under disse undersøkelsene.

Tilstandsevalueringsrapport:

Tilstandsevalueringsrapport: Som navnet antyder, gir denne rapporten den komplette rapporten om fornyelsesundersøkelsen som er utført for skipet. For eksempel vil det gi den faktiske tilstanden til tankbelegget (malingsbelegget). Good, fair og poor.

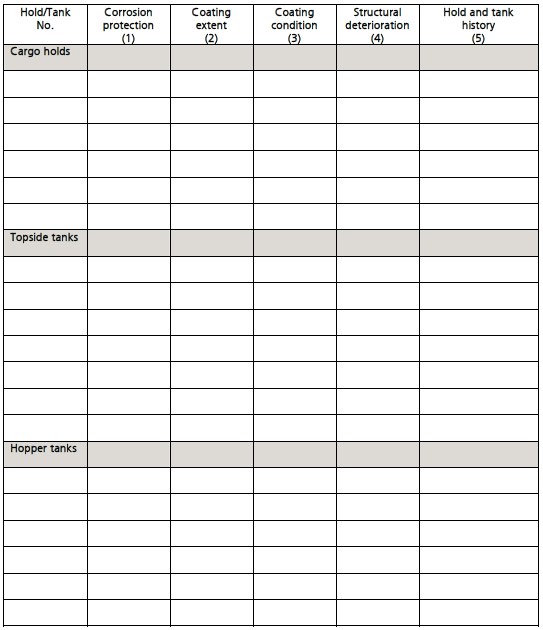

Figur 10.27 Viser Tilstandsevalueringsrapport for lasterom og ballasttanker, inkludert anmerking koder.

Dekksoffiser på vakt / vaktoffiserens plikter:

Under lastevakten, så vel som de vanlige pliktene som forventes av en offiser på vakt, bør han /hun:

- Overvåke ballastoperasjonene

- Lese av dypgående etter hver sekvens er ferdigstilt (lasteplan), Hvis ikke det stemmer overens med det som står på lasteplan så må overstyrmann varsles med en gang.

- Lede arbeidsoperasjon når lasteluker skal åpnes eller lukkes.

- overvåke lastingen for å sikre at grabbene og bulldoserne ikke forårsaker skade på lasterommene, tanktopp og spant. Røff behandling med grabber og bulldosere skal rapporteres skal stoppes og rapporteres til terminal myndighetene.

- Bør være spesielt årvåken når lastene er følsomme for vannskader

- Hopperplatene og skader i malingsbelegg (ballasttank)

- oppmerksomhet på skader på tanktopp (bulker)

- Tankdeksel, dobbeltbunn eller sidetankens tilgangsdeksel. Hvis dobbeltbunnlokkene fjernes for å inspisere tankene, må de være riktig påmontert etterpå. Tilstanden og monteringen av pakningene må kontrolleres av en kompetent person, og muttere skal skrues forsvarlig og tryktestet før neste last er lastet inn

- Lasterom leidere, plattformer og rekkverk skal være i god og sikker tilstand

- Kontrollere diverse rør i lasterommene slik som peilerør til lensebrønnene, ballasttanker og rørbraketter.

- Lensebrønner, inkludert lokkedeksler, og brønnventiler, inkludert tilbakeslagsventiler, skal være i klar og god stand. Bilge systemer er en økende årsak til våtskader tilhørende last krav. Tilbakeslagsventiler må kontrolleres for å sikre at de er i full drift. De skal inkluderes i det planlagte vedlikeholdssystemet og kontrolleres formelt hver tredje til fire måneder, hvilket er nødvendig for drift. Bilge linjer bør blåses tilbake for å bekrefte ventilens effektivitet

- Høyt nivå alarm bør kontrolleres, Lys og lysarmaturer bør kontrolleres som er operative. Det har vært tilfeller hvor skipet og lasten har vært i fare etter at ventelysene var på og / eller belysningsledningen var i dårlig stand, noe som førte til branner i lasten. Alle lasterom belysningskretser skal deaktiveres før lasting.

- I tillegg passe på fortøynings trosser, slik at disse blir strammet opp eller slakket ut, at gangway eller fallrep er skikkelig rigget til og at denne blir justert etter fribordet.

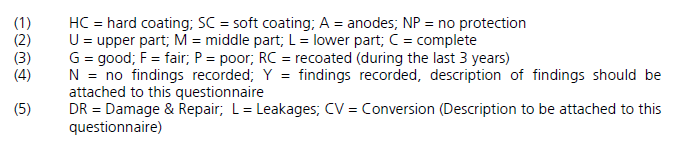

Stykkgods: (Break bulk Eng.)

Er løs last, slik som fat, sekker, pakker, kasser, kjøretøy, Stålrør ol som er stuet direkte i skipets lasterom i motsetning til enhetlig last, konteinerlast osv. Et typisk stykkgodsskip slik som skissen under viser er i ulike størrelser opptil 40 000 DWT. De kan ha et enkel dekk i lasterommet eller de kan ha et mellomdekk også, slik som «Mercandian Importer» har, mellomdekk (Tweendeck Eng.) var mer vanligere før i tiden.

Årsaken til at mellomdekkskip ikke har blitt opprettholdt er at det er umulig å laste containere i kombinasjon med annen type last i lasterommene.. Et vanlig stykkgodsskip er konstruert for laster med SF 1,39 – 1,67 m3/tonn når det lastes til full utnyttelse av kubikk og dødvekt kapasitet.

Eksempel oppgave

Et lasterom på et stykkgodsskip har følgende mål: 11m L 10 m B 06 m H.

Hvor stor belastning kan normalt (maks) forventes? (på lasterommet bunn).

Det skal lastes en last som har SF 1,15 m3/tonn

Hvor mye kan lastes?

Hvor høyt blir lasten (i rommet)? (Se løsning lenger ned).

Stykkgodsskip fører dekkslast også.

Figur 10.29 Viser en skisse over et typisk stykkgodsskip.

Stuasje

menes at man finner en trygg og velegnet plass å plassere lasten på om bord. Det er flere hensyn som må tas ved planlegging av last og stuasje: Lasten må stues slik at den lar seg losse i den bestemte lossehavnen (ikke blir avstengt).

Mellomdekk gjør det lettere med hensyn på stuasje av ulike lastesorter ved av de danner flere avdelinger (Compartment Eng.), gjør det lettere med havnerotasjoner og man unngår innestenging av last. Det innebærer som regel flere havner og mange kaier/terminaler da det er normalt flere mottagere av lasten. Det medfører at man må være påpasselig med trim og dypeste dypgang slik at man kan komme seg inn til de ønskete kaier. Det blir belastning på skipet med bøyemomenter og skjærkrefter, disse er vanskeligere å kartlegge enn på et bulkskip som laster f.eks. korn da kornet fordeler seg jevnt utover i et lasterom men på et stykkgodsskip blir det punktbelastninger. Man må ta hensyn i selve lasterommet også da det kan bli store belastninger på dekket (tonn/m2) som f.eks. en dumper vil medføre.

Det er veldig viktig at lasterommene blir utnyttet på volumet (m3) slik at det blir god økonomi, såfremt at det er ikke last med lav SF. De lette lastene på mellomdekket og de tyngre lastene i underlasterommet, mange laster har som krav at lasterommene må ha stor renhet, her er det viktig at dunnasje er rein, hel og luktfri, mange laster har som krav at ny dunnasje må bli benyttet på reisen. Det er mange forskjellige typer av last, hver med sitt spesielle krav til segregering: Farlig last, tørr last, våt last, rein last, skitten last, luktfull last, fintfølende last, verdifull last, lett last, tung last osv.

Et stykkgodsskip med mellomdekk og avdelinger i lasterommene handterer mye lettere disse krav og hensyn enn et stykkgodsskip med single dekk i lasterommene. I de senere år har middels store bulkskip tatt over for de mellomdekks stykkgodsskipene, et bulkskip har to ulemper sammenlignet med et mellomdekk stykkgodsskip.

Det ene er høyden i lasterommet som er 12 m høyt i et bulkskip og som er 6 m høyt i under lasterommet for et mellomdekks stykkgodsskip. Det andre er den skrånede formen på ballasttankene («Hopper» se skisse nedenfor)

Figur 11.30 Viser en skisse av den skrånede formen på hopper tanken.

Stort sett all stykkgods last blir tatt hand om av en gaffeltruck og den skrånede formen gjør det vanskelig for trucken å plassere lasten helt ut til siden av lasterommet. Lasten får for dårlig støtte og lasterommet til et bulkskip er for høyt til at en truck kan løfte gaffelen helt opp. Dette problemet kan overkommes ved at man legger lasten i lag på lag, hvor stålplater er lagt på toppen av hvert lag, slik at en truck kan kjøre opp på disse for så laste neste lag. Denne operasjonen kan føre til at lasten kan få skader ved at den blir klemt eller knust.

Dekksoffiserene med bulkskipserfaring kun har ikke opparbeid seg de erfaringer med handtering av stykkgodslast slik som dekksoffiserene på et generelt stykkgodsskip. Det er flere grunner til at det er nedgang i standarder ved stuasje av stykkgods. Upassende metode for hvordan dunnasje blir utført, utilstrekkelig pakking, utilstrekkelig stuasjeferdigheter til dekksoffiserene og i tillegg mer bruk av bulkskip til frakt av stykkgods.

Dunnage (Eng. betegnelse) høres ut som et underlig begrep, men det har definitivt et viktig formål. Den kan produseres av ulike materialer, men i trematerialer er mest vanlig. Den viktigste oppgaver er: å spre belastningen over tanktopp, mellomdekk eller på hoveddekket og også mellom horisontale lag med last. For å øke friksjonen mellom stålplater (tanktopp og last, etc.). Forbinde lasten sammen for å hindre bevegelse i stuasjen. For å holde lasten vekk fra tanktopp eller dekk og vekk fra stålkonstruksjon på skutesidene og derved hindre kontakt med fuktighet som er dannet på stålplater og i tillegg tillater at vannet får strømme til lensebrønnene. For å blokkere tomrom og blokkere for selve lasten slik at den ikke kan røre på seg. For å opprette en adskillelse, et ekstra dekk eller en flat underlag. Det benyttes også Dunnageposer som er luftfylt poser som kan brukes til å stabilisere, sikre og beskytte last under transport. Dunnageposer er plassert i hulrommene mellom lasten.

viktig ""Dunnasje"

Dunnasje er helt nødvendig for å få til en skikkelig stuasje av stykkgodslast, det er viktig at man bruker dunnasje av god kvalitet (tre). Hvis den har for mye fuktighet i seg vil den krympe på reisen og som kan medføre at spikrene løsner slik at uansett form for blokkering kollapser.

Pakking

En av hovedgrunnene til at det blir skade på stykkgodslast er at den blir utilstrekkelig pakket. Paller, bokser, kasser og andre former for pakking er vanligvis konstruert for en enkel reise. Det er mye en enhet blir utsatt for på en reise som kan innebære: lastet på en jernbanevogn eller en trailer som frakter den til en havn, hvor det kan innebære en del forflytninger i terminaler, lastet om bord på et skip hvor den blir utsatt for statisk og dynamiske krefter på sjøreisen. Losset i en bestemt havn som kan innebære flere forflytninger mellom terminaler, tilslutt fraktet til sin mottager ved hjelp av en trailer eller jernbanevogn.

Det kan normalt regnes med 10 håndteringsoperasjoner for en enhet fra startpunkt til den er vel mottatt, men det er på selve sjøreisen hvor den får mest påkjenninger. Det er derfor viktig at selve pakkingen er tatt med i betraktning når stuasjen planlegges av stykkgodslast., spesielt hvis det er et bulkskip med 12 m høye lasterom. Pakkingen skal bli inspisert før den lasten blir lastet om bord og hvis den er for dårlig utført så skal ikke den ikke bli lastet om bord. Hva er utilstrekkelig pakking? Det er vanskelig å lage en liste på hva dette innebærer men noen punkter kan man ta med: Skadet palle som bøyer eller brekker når den blir løftet. Selve laster er større enn pallen og gir påkjenninger på endene av pallen. Det er skade på de underste pakkene som er på pallen utført av en gaffeltruck? Som medfører lekkasjer. Tunge fat som er lastet på en palle og som er sikret med flate metallband som etter hvert blir slakke og lasten blir løs. En kasse laget av ved som har en sterk ramme med et svakt lokk som har mangel på stivhet fordi det ikke passer inn i rammen, som kan medføre at kassen kollapser og deretter at hele stuasjen kollapser. Det er ikke lett å observere en slik svakhet under en forsendelse.

Selv en god gjennomtenkt stuasje vil ikke forhindre at lasten kan bli skadet underveis og det er derfor viktig at dekksoffiserene overvåker lastingen nøye slik at dårlig pakket last blir oppdaget. Hvis ikke så blir last som er utilstrekkelig pakket oppdaget i lossehavnen at den er skadet og det er vanskelig å avgjøre da om skaden skyldes dårlig pakking eller stuing?

Dårlig pakking eller stuing?

Cargo claims (krav når last er skadet) vil som oftest bli rettet til Rederiet og som kan bli kostbart og nesten umulig å forsvare seg mot.

Svar på eksempel oppgave

Volum av lasterom: L × B × H = 11 m × 10 m × 06 m = 660 m3,

maks last blir: Volum / 1,39 m3/tonn = 475 Tonnes.

Belastning på bunn: 475 Tonnes / 110 m2 = 4,31 Tonn/m2.

Når det skal lastes med en SF på 1,15 m3/tonn så kan ikke lasterommet bli lastet fullt.

Volum last = Maks vekt × SF = 475 Tonnes × 1,15 m3/tonn = 546 m3.

Høyde av last = Volum / areal = 546 m3 / 110 m m2 = 4,96 m

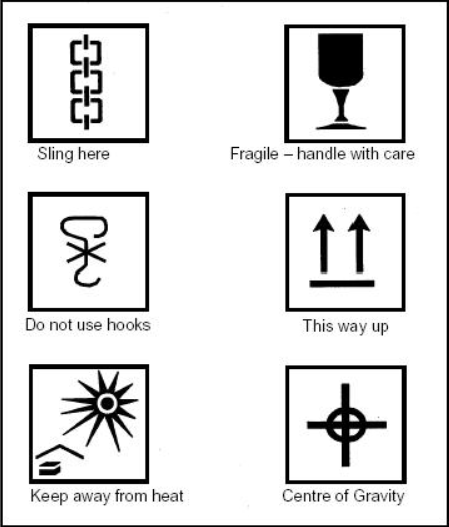

Det er viktig at stykkgodslasten er merket når det trengs. Eksempler vist på bildet under.

Dekkslast

Den del av lasten som blir plassert oppe på dekk og lasterom luker må være egnet til å tåle vær, vind og sjødrevs og at det er gitt tillatelse til å plassere den der. Det er flere hensyn som må vurderes ved dekkslast: Belastning, et vanlig bulkskip har vanligvis en styrke på dekk og luker som tåler en påkjenning på 2,0 – 2,5 tonn/m3 (minimumskrav er 1,7 tonn/m3) til en last som er jevnt fordelt. Et stykkgodsskip har noe større styrke alt ettersom.

Overholdelse av gjeldende stabilitets- og langsiktige styrkekriterier i dekklastbetingelser skal vises i oppdaterte / endrede stabilitetsmanualer. Man må også ta i betraktning at dekkslast gir større areal for vindkast og som gir krengende moment. Det er veldig viktig at dekkslast blir sikret godt Fartøyet skal være utstyrt med det relevante sikringsutstyret, for eksempel lashing ringer, støtter til konteinere og tømmerstokker, kjettinger og ståltau. Oppbevaring og sikring av last annet enn bulkfrakt er beskrevet i en godkjent lasthåndteringshåndbok (CSM). Dekkslasten skal ikke plasseres slik at den hindrer øyeblikkelig bruk av redningsredskapene. Det skal være lett atkomst til brannhydrantene. Dekkslast skal ikke hindre atkomst eller bruk av ankerutrustning, ankerspill, vinsjer eller fortøyningsarrangementer og det skal være tilgang til å peile lensebrønnene. Dekkslast skal heller ikke hindre utsyn i fra navigasjonsbroen.

For skip som ikke er klassifisert som containerskip så må de etterkomme de krav som er beskrevet i CSS koden. Det er maks 2 containere i høyden som gjelder for ikke containerskip. Prosjektlastene (Project cargoes Engelsk.) er store laster som ikke kan betraktes som jevnt fordelt gods. Typiske eksempler er vindmølleblader eller tårn, transformator og deler av kraner osv. Ved slike laster så må man etterfølge en nøye lasteplan som tar spesielt for seg belastninger og stabilitet. Ved Tømmerlast i form av logger eller pakkesaget tømmer transporteres ofte på dekk av bulkbåter. Det anbefales at 2011 Tømmerdekk fraktkode (TDC-kode) overholdes, selv om dette ikke er en obligatorisk kode. Skipet må være godkjent for tømmer på dekk av sitt klasseselskap (klassenotasjon), det samme med tung dekkslast.

I dag er det mange forskjellige typer innenfor stykkgodsskip:

Vanlig stykkgods, fryse og kjøle, palle, Roll –on /Roll-off, Container (kombinasjonsskip), Lekterskip (LASH), bilskip (dedikert for kun biler).