5. Vedlikehold

5.1 Systematisk vedlikehold

5.1.1 Vedlikehold - Definisjoner

Systematisk vedlikehold innebærer at vedlikeholdet blir styrt ut fra en valgt strategi, og at vedlikeholdet planlegges, utføres og registreres systematisk.

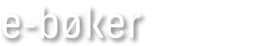

Vedlikeholdet kan ordnes i ulike typer og styringsformer, for eksempel som skissert på figuren under, der vedlikeholdet er delt inn i to hovedgrupper, nemlig planlagt vedlikehold og uforutsett vedlikehold.

Det uforutsette eller ekstraordinære vedlikeholdet er vedlikehold på grunn av en uforutsett hendelse, eller et resultat av at det forebyggende vedlikehold ikke er godt nok.

Planlagt vedlikehold inndeles i:

-

Forebyggende vedlikehold skal både forebygge at en skade eller skadeutvikling oppstår og gjøre det mulig å oppdage en skade tidlig.

-

Korrektivt vedlikehold kjennetegnes ved at komponenten går til den feiler. Blir kun brukt for komponenter som ikke er kritiske for økonomi eller sikkerhet, men hører likevel inn under planlagt vedlikehold idet vi bevisst har valgt denne formen for styring da dette i noen tilfeller er det billigste.

Forebyggende vedlikehold skal altså forebygge at skade eller skadeutvikling oppstår, og/eller bidra til å oppdage en skade tidlig. Dette vedlikeholdet kan inndeles i:

- Periodisk vedlikehold. Komponenter vedlikeholdes eller skiftes ut etter et bestemt antall timer eller måneder i drift.

- Tilstandsstyrt vedlikehold. Vedlikehold basert på systematisk overvåking og oppfølging av maskineriets tilstand.

Valg av vedlikeholds type for komponenter

Når vi skal velge vedlikeholds type (korrektivt eller forebyggende) for en komponent må vi i første rekke ta hensyn til:

- Komponentens betydning for sikker og økonomisk drift av skipet,

- hva slags feil vi kan forvente,

- risiko for å påføre feil ved demontering,

- pris og tilgjengelighet for ny komponent.

Viktige komponenter som ikke er dublert (uten «stand by») blir alltid underlagt forebyggende vedlikehold. Dette gjelder for eksempel turbolader, brennstoff- og eksosventiler på hovedmotor.

Valget kan være vanskeligere for pumper som har en «stand by» pumpe, men vanlig praksis er at alle viktige pumper er underlagt forebyggende vedlikehold, enten i form av tilstandskontroll eller periodisk åpning/overhaling.

Mindre viktig utstyr, og utstyr som sjelden er i drift, kan med fordel underlegges korrektivt vedlikehold (Eng. Hysterical Maintenance), dvs. utstyret overhales etter at feilen har oppstått

Periodisk vedlikehold

For komponenter som er underlagt periodisk vedlikehold må vi i prinsippet vurdere intervallenes lengde i timer eller måneder. I praksis tar vi som regel, utgangspunkt i fabrikantens anbefalte driftsintervall, for senere å justere disse etter hvert som vi vinner erfaring.

Viktige komponenter på hoved- og hjelpemaskineri er som regel underlagt krav til periodisk inspeksjon fra klassen. Slike klasseperioder kan variere fra årlig stikkprøvekontroll til mer grundig kontroll/overhaling hvert 5 år. For slike komponenter settes gjerne intervallene lik klasseperioden.

Levetiden for skipsutstyr blir som nevnt, ofte basert på fabrikantens anbefalinger, som igjen er basert på erfaring og omfattende tester. Som hjelpemiddel i slike prosesser anvender vi ulike matematiske modeller.

Teoretisk levetid

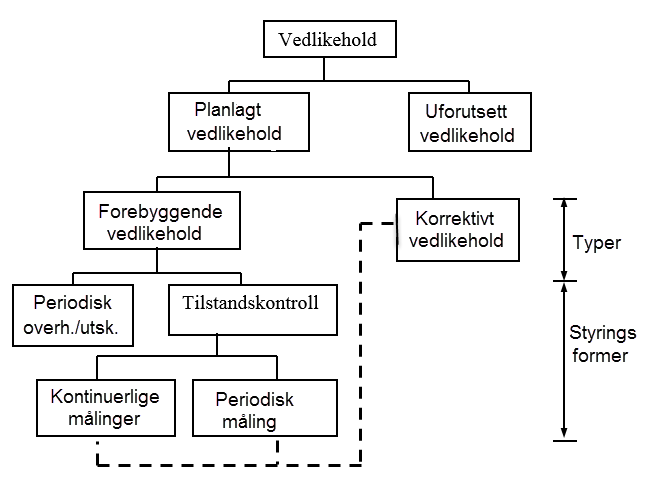

Ved bruk av matematiske modeller for å bestemme levetiden, må vi ta hensyn til at sannsynligheten for svikt på et vilkårlig tidspunkt ikke er konstant over tid. Denne sammenhengen blir gjerne beskrevet grafisk i en såkalt badekarskurve, se figuren under.

Navnet badekarskurve skyldes kurvens karakteriske form. Nytt utstyr har mange svikt, ofte uttrykt som «barnesykdommer». Deretter følger en bruksperiode med lav sviktrate, for så til sist å ende i det vi kan kalle ut-slitings periode. For de fleste mekaniske komponenter vil sviktraten også øke noe i bruksperioden.

Tilstandsstyrt vedlikehold

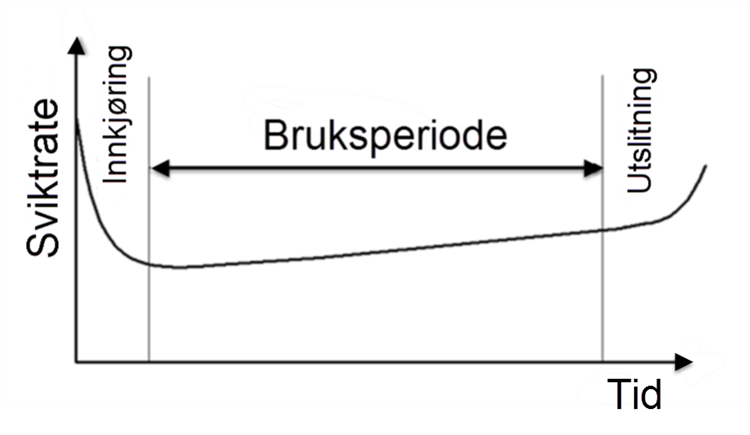

Tilstandsstyring av vedlikeholdet går ut på å oppdage en skadeutvikling på et tidlig tidspunkt og bruke denne informasjonen ved vurdering av videre drift, justeringer, nødvendig vedlikehold og reparasjoner.

Tilstandsstyring av vedlikeholdet går i korthet ut på:

- Å velge ut viktige parametere, som «forteller» noe om tilstanden.

- Foreta jevnlige målinger og registrere/beregne avvik fra ny tilstand (referanse).

- Registrere avviket (f.eks. i %) på en tids- eller driftstidsskala.

Når vi har registrert et antall slike avvik, kan vi ofte lage en prognose eller trend, som viser sannsynlig tidspunkt for overskridelse av en fastsatt grenseverdi.

En slik prognose kan i sin enkleste form være en rett linje trukket gjennom målepunktene, se figuren under. Eller vi kan anvende ulike matematiske formler, men uansett metode så er poenget at vedlikehold/overhaling foretas før grenseverdien blir overskredet.

I noen tilfeller er grenseverdien fastlagt av motorfabrikken, mens vi i andre tilfeller må bygge på erfaringsverdier.

I praksis blir slike trendanalyser i dag utført ved hjelp av datamaskiner, som regel basert på en matematisk modell eller formel, som det vil føre for langt å ta med her.

5.2 Metoder for tilstandsstyrt vedlikehold

Tilstandsstyring av vedlikeholdet kan foregå på flere forskjellige måter. De mest aktuelle metoder for bruk om bord i skip er:

- Termodynamisk tilstandskontroll (temp, trykk og virkningsgrader mv.)

- Oljeanalyse (system- og hydraulikkolje)

- Vibrasjons- måling/analyse (gassturbiner, kompressorer, pumper mv.)

Av disse er termodynamisk tilstandskontroll og oljeanalyse mest brukt om bord i skip.

Vibrasjonsanalyse av skipsmaskineri har tradisjonelt vært forbeholdt spesialister, men utvikling av nytt og bedre utstyr har endret dette, slik at maskinisten i dag kan både måle og analysere typiske vibrasjonsforhold om bord i skip. Analyse av mer kompliserte vibrasjons- forhold krever likevel fortsatt spesialkompetanse av utøveren.

I det følgende skal vi redegjøre kort for ovennevnte metoder.

5.2.1 Termodynamisk tilstandskontroll

Termodynamisk tilstandskontroll omfatter alle metoder basert på måling og bearbeiding av forskjellige prosess-størrelser i et maskineri. Disse kan omfatte:

- Temperatur og temperaturforskjeller,

- trykk og trykkdifferanser,

- strømningsmengder (masse, volum),

- hastigheter eller hastighetsforskjeller,

- mediesammensetning,

- energimengder, effekt og virkningsgrader.

Denne typen måledata benyttes i hovedsak for å fastlegge et uttrykk for eller et nivå på et maskineris prestasjoner eller effektivitet. Uttrykket for prestasjon skal gi et mål for hvordan en komponent eller et system fyller sin funksjon i forhold til en referansefunksjon, eller ny-tilstand.

En reduksjon av et systems eller en komponents prestasjon kan innebære:

- Økt fare for at skader inntreffer på andre komponenter, eller system.

- Økte kostnader, uttrykt ved for eksempel økt brennstoff-forbruk.

Eksempel på parametere som beskriver prestasjoner er:

-

Virkningsgrader eller spesifikt forbruk ved faste/gitte driftsbetingelser (dieselmotorer, gassturbiner, pumper, kompressorer, turboladere, dampkjeler).

-

Trykkfall ved faste/gitte gjennomstrømningsmengder (gass- og væskestrømning).

- Varmeovergangsmotstand ved faste/gitte driftsbetingelser (varmevekslere, kjølere, dampkjeler, fordampere).

- Temperaturnivåer ved faste/gitte driftsbetingelser (metalltemperaturer, olje- og gass- temperaturer, væsketemperaturer).

5.2.2 Oljeanalyse og tilstandskontroll

Innledning

Bruk av oljeanalyser for tilstandskontroll av maskineri omfatter i hovedsak analyse av smøreolje og hydraulikkolje med hensyn på innhold av metaller (slitasjepartikler) for å kartlegge slitasje og som hjelpemiddel for å lokalisere slitasje.

Oljeanalyser fra et laboratorium vil dessuten inneholde informasjon om oljens egenskaper.

Bruk av oljeanalyser kan anvendes i alle systemer som inneholder smøreolje eller hydraulikkoljer, slike som:

- Stempelmotorer og kompressorer.

- Sentrifugalpumper og kompressorer.

- Gassturbiner.

- Gir.

- Hydraulisk utstyr.

For å unngå feiltolking av analysen er det svært viktig å følge fastlagte prosedyrer mht. prøvetaking og renhold av prøveflasker mv.

Det er dessuten viktig å notere ned mengde olje som er etterfylt, samt hendelser som kan ha betydning for analyseresultatet, for eksempel overhaling eller utskiftinger mv. som er foretatt siden forrige innsendte prøve.

Elementanalyse

Mengden av metallpartikler i en analyse gir i prinsippet et mål på slitasjens omfang og slitasjehastigheten, mens metalltypen kan bli brukt til å kartlegge hvor slitasjen finner sted.

Dette siste basert på at de fleste motor- og utstyrsfabrikanter har utarbeidet tabeller med oversikt over type metaller og plassering av disse på sitt utstyr.

Ved en elementanalyse av systemoljen ser vi først og fremst på endringene fra gang til gang.

En økning fra en prøve til neste gir indikasjon på mulige uregelmessigheter, eksempelvis økning av følgende element:

| Bly (Pb): | Lagerslitasje – hvis sammen med kobber – bærelager. |

| Kobber (Cu): | Lagerslitasje, sammen med Na ⇒ kjølevanns lekkasje. |

| Jern (Fe): | Slitasje, f.eks. i sylinderforinger. |

| Krom (Cr): | Slitasje i stempelfjærer mv. |

| Aluminium (Al): | Lagerslitasje. |

| Silisium (Si): | Lekkasje eksosrør-isolasjon. |

| Natrium (Na): | Saltvanns lekkasje (sjøluft), kjølevannstilsetning. |

5.2.3 Vibrasjons- måling og analyse

Introduksjon

Om bord i skip vil det som kjent, alltid forekomme mange forskjellig typer vibrasjoner, forårsaket av kraftimpulser fra diverse maskineri og propell mv. Slike vibrasjonssignaler består i praksis av mange frekvenskomponenter, noe som betyr at vi må skille ut aktuelle frekvenser for å kunne lokalisere «kilden» til uheldige vibrasjoner.

Ifølge Fourier kan enhver periodisk svingning dekomponeres i et antall sinus-svingninger, ofte kalt harmoniske svingninger, der summen av alle sinuskurvene er lik opprinnelig svinge kurve.

Basert på Fourier sitt prinsipp er det utviklet instrument og dataprogram som raskt skiller ut hvilke frekvenser et signal er sammensatt av, ofte kalt FFT (Fast Fourier Transformation). Dette oppnås i prinsippet ved å begrense antall sinuskurver som inngår i summen, idet en fullstendig gjennomregning er tidkrevende, selv med dagens teknologi.

Ved frekvensanalyse av maskinvibrasjoner finner vi ofte et antall dominerende periodiske frekvenskomponenter som står i direkte forhold til bevegelsen av forskjellige deler av maskinen.

Med kjennskap til typiske impulsfrekvenser og feiltilstander for ulike maskiner, er det da mulig å finne «kilden» til uønskede vibrasjoner, og ut fra dette foreta nødvendige tiltak.

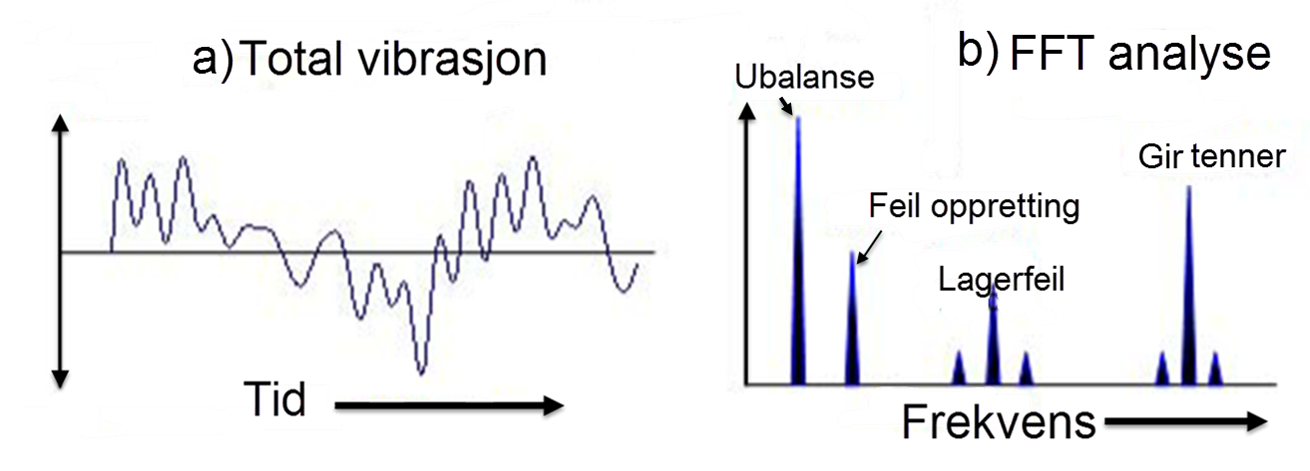

Figuren under viser eksempel på vibrasjonsmåling av en roterende maskin med gir-tilkopling, der a) viser total vibrasjonskurve og b) viser FFT analysen av den målte vibrasjonen.

Ved å sammenholde frekvens-toppene med impulsfrekvenser ved typiske feil for maskinen, kan vi ofte lokalisere mulige årsaker til feilen(e), som vist i b).

Generelt gjelder altså at:

- Nivået av total-vibrasjonen gir varsel om mulige feiltilstander.

- Frekvensanalysen (FFT analysen) gir informasjon om mulig feiltilstand.

Kort innføring om vibrasjonsmåling

Typer vibrasjonsmålinger

- Akselerasjoner, utvendig på turbin- og lagerhus, blir målt både som amplitude og RMS, med enhet mm/s2 eller g. (RMS = Root Mean Square, se avsnitt 1.2.5)

- Hastighet blir ofte målt i RMS utslag med enhet mm/s.

- Forskyvning av akslinger i radiell eller aksiell retning i forhold til lagre blir normalt målt som maks verdi (amplitude) og med enhet mikron.

Plassering av målepunkt:

For vibrasjonsmålinger gjelder generelt at vi måler på deler av maskinen som har god tilkomst og forøvrig anbefales følgende:

-

To posisjoner på hvert lager, med 90° forskjøvet:

- Vertikalt og horisontalt på horisontale maskiner.

- På langs og på tvers på vertikale maskiner.

-

Aksial målinger - trust lager, på koblings-siden av maskinen.

Sjekkliste for vibrasjonsmåling

For å sikre korrekte målinger kan vi bruke følgende sjekkliste:

- Kontroller at målepunktene er godt merket og rene.

- Kan bruke magnet-feste for flate overflater, men bolt-fester er å foretrekke.

- Registrer data for korrekt plan, eller alle tre hvis tiden tillater det.

- Plasser transduktor forsiktig, risting kan gi dårlige signal.

- Unngå å bevege kabler under måling.

- Foreta en sikkerhetsvurdering ifølge gjeldende prosedyre for SJA om bord.

Trend- målinger og analyser

For å sikre at registrerte trend målinger er best mulige, er det viktig å sørge for at målingene er repeter-bare, dvs. at de kan sammenlignes direkte uten korreksjoner. Målingene bør derfor registreres ved mest mulig like driftsforhold (turtall, belastning etc.). Det kan også være hensiktsmessig å redusere antall målepunkt til for eksempel; 1 aksiell måling per lager +1 aksiell måling per trust lager, og kanskje i tillegg aksielt på koplings-siden.

Trend målinger blir i prinsippet gjennomført for de deler av svingespekteret som har størst interesse, og normalt vil dette være total vibrasjon for; 1 x rpm, 2 x rpm, 3-8 x rpm, rpm x antall gir-tenner, samt fluid strømning gjennom skovler, høy frekvente vibrasjoner og eventuelt andre vibrasjoner som vi tror det kan oppstå problemer med.

Dersom trend målingen viser økt utslag for ett eller flere av de målte frekvens-områdene, er gjerne neste trinn å foreta en FFT analyse for om mulig å lokalisere årsaken til økningen.

For valg av enheter kan vi anvende følgende tommelregler:

- Hastighet blir ofte brukt for maskineri. (Lav frekvent vibrasjon).

- Akselerasjon blir ofte brukt for lagre. (Høy frekvent vibrasjon).

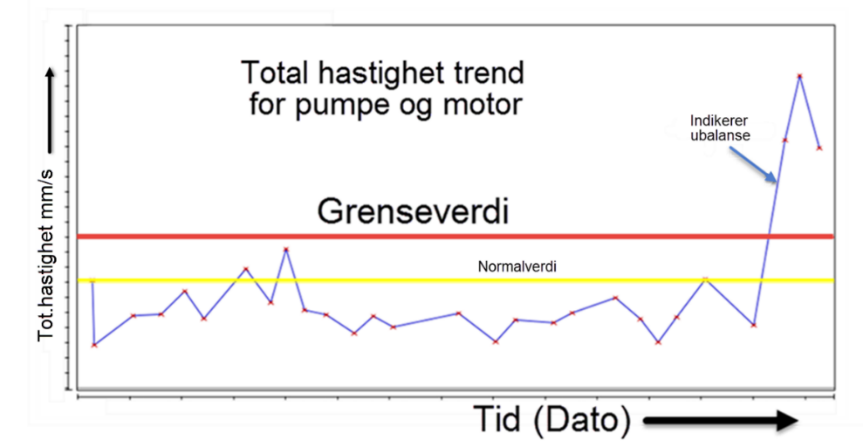

Trend for total hastighet

Dersom trenden for total hastigheten øker gradvis eller plutselig, er dette et varsel om feil.

For å undersøke dette nærmere må vi foreta en FFT analysere og se etter ubalanse, feil ved oppretting, løse deler etc.

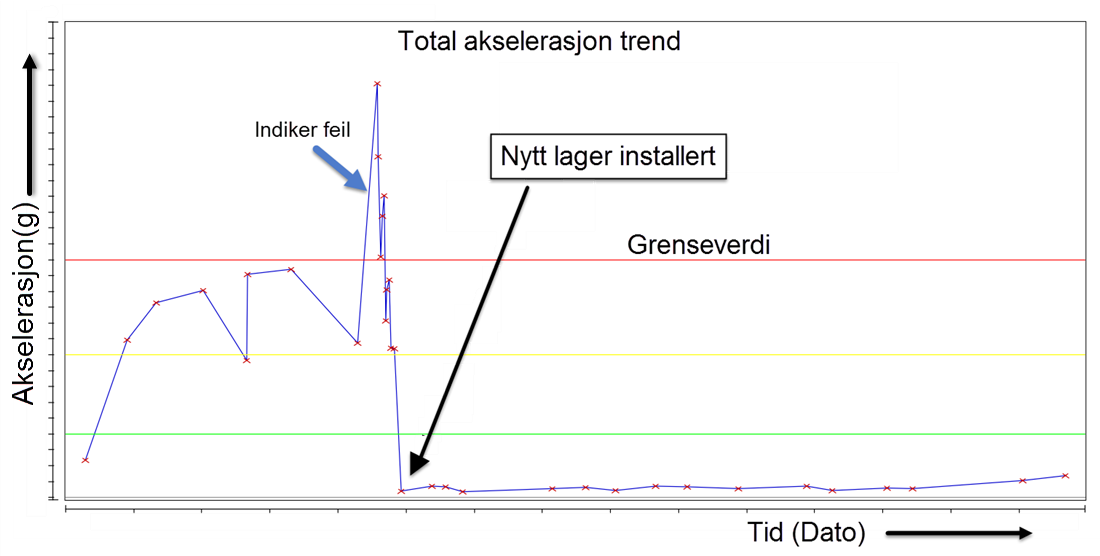

Trend for total akselerasjon

Figuren under viser eksempel på trend for total-vibrasjon av et lager.

Dersom trenden viser en gradvis eller plutselig økning, kan neste trinn være å foreta en FFT analyse for å søke etter feil på lageret, eller alternativt installere et nytt lager, som antydet i figuren.

Typiske årsaker til vibrasjoner

Tabellen under viser typiske frekvenser og orden for feil ved roterende maskineri.

n = rotasjonsfrekvens, (1.), (2.), (3.) etc = orden = antall svingninger per omdreining.

| Vibrasjons årsak(er) | Frekvens (orden) | Kommentarer |

|---|---|---|

| Ubalanse | 1 x n (1.) | Utslag proporsjonalt m/rotorens ubalanse, størst i radiell retning |

| Feil oppretting | 1 x n, 2 x n, 3 x n (1., 2., 3.) | Stort utslag i aksiell retning. |

| Løse deler | 2 x n (2.) | Skjer ofte i forbindelse med ubalanse og feil oppretting. |

| Slitte/skadde kule- og rullelagre | Pulser med høy frekvens | Se etter store avvik fra øvrige lagre på maskinen. |

| Eksentriske glide- lagre | 1 x n (1.) | |

| Skade på glidelagre | Uregelmessige pulser | |

| Oil whirl, oil Whip | 1 x kritisk n | Resonansfenomen i lagrenes oljefilm |

| Tanningrep på gir | Tannantall x n | Tendens til uregelmessige pulser ved feil/skade |

| Oscillerende krefter | 1, 2 og høyere (1., 2. ….) | Konstruksjonsbetinget i stempelmaskineri |

| Forbrennings- impulser | 0,5 x i x n 1,0 x i x n |

4-takts motorer (i = sylindertall) 2-takts motorer |

| Roterende pumper | Skovlantall x n og høyere | |

| Kavitasjon | Skovlantall x n og høyere | |

| Aerodynamiske forhold | Skovlantall x n og høyere | Uregelmessig |

| Elektriske forhold i elektriske motorer | 1 x n 1, 2 x synkron frekvens |

|

| Ytre kilder | Vibrasjoner fra andre maskiner, kilden kan ofte lokaliseres ved FFT analyse |

NB!

Tabellen er veiledende og ment som hjelpemiddel for nybegynnere.

5.3 Vedlikeholds- og overvåkingssystemer for skip

De fleste skip har i dag installert en form for databasert vedlikeholdssystem, varierende fra enkle dataprogram for styring av vedlikehold, reservedeler og rekvisita mv. til mer avanserte vedlikeholds-, overvåkings- og diagnosesystem.

5.3.1 Vedlikeholdsprogram

Det finnes mange typer vedlikeholdsprogram for bruk på skip, men oppbygning og virkemåte av slike program er i hovedsak like, slik at det er enkelt å skifte fra ett program til et annet. Men effektiv bruk av slike program krever likevel noe praktisk trening, og vi forutsetter derfor at alle maritime fagskoler har installert og gjennomfører laborasjoner på et anerkjent vedlikeholdsprogram.

Til orientering skal vi her kort beskrive vedlikeholdsprogrammet brukt ved BMF.

TM-master

TM-master (http://www.teromarine.no/) er et standard vedlikeholdsprogram, basert på SFI sitt kodesystem (se del I). Det tar hånd om alle typer jobber om bord innen vedlikehold, reserve- deler og rekvisita mv., og er knyttet opp mot ISSA katalogen for bestilling av rekvisita. Vi bruker engelsk språk.

Planned maintenance module

The Planned Maintenance module is a system for planning and managing scheduled preventive, corrective and condition based maintenance.

The system record, schedules, and manages all data pertaining to maintenance work performed on a vessel.

Features included:

- Cross fleet key performance indicators

- Plan and report maintenance activities

- Cross fleet standardisation of jobs

- Multiple intervals

- Pre-warning of jobs due

- Disabling and enabling of jobs

- Postpone jobs to project

- Overview of components without jobs

- Maintenance efficiency

- Analysis of maintenance history and reporting

- Inventory

Inventory module

The inventory module is a tool to manage components, spare parts and consumables. These are all displayed in grids, which gives an overview of all information related to each individual component, including jobs, spare parts, history and certificates.

Available features:

- Spare parts control

- Function hierarchy for components

- Flexible technical structure for components

- Stock control with consumption overview

- Requisition, order processing and delivery control

5.3.2 Vedlikeholdssystem - Wärtsiä NSD – RCOM

Wärtsiä NSD har utviklet et vedlikeholdssystem kalt RCOM «Reliability Centred Operation and Maintenance».

RCOM

RCOM består av fem separate program:

- ELDOK (Electronic Technical Manual) - Interaktiv teknisk manual.

- REMOTE EXPERT – Multimedia kommunikasjonssystem.

- FAKS (Fault Avoidance Knowledge System) – Diagnoseverktøy.

- MONI TREND – Dataanalyse program.

- MAMA Pro – Vedlikeholdssystem.

Hvert av disse programmene kan operere selvstendig eller arbeide sammen, dersom alle er installert om bord.

ELDOK - dokumentasjonssystem

ELDOK omfatter en elektronisk håndbok, som gir tilgang til teknisk dokumentasjon via et interaktivt grensesnitt, der maskinisten kan hente inn tekniske illustrasjoner, tegninger og trinnvis brukerstøtte ved hjelp av video, samt reservedelskataloger og arbeidsbeskrivelser.

Reservedelskatalogen inneholder også illustrasjoner med nummererte deler og dellister.

Wärtsiä Remote Expert

W$\ddot{\mathrm{a}}$rtsil$\ddot{\mathrm{a}}$ Remote Expert er et multimedia kommunikasjonssystem som gjør det mulig å sette opp en videokonferanse-forbindelse mellom rederikontor og personell om bord.

Aktuell problemstilling kan kobles til for eksempel Moni Trend eller FAKS og dermed få ut data av interesse. Systemet kan også operere kameraer montert i maskinrommet.

FAKS – Fault Avoidance Knowledge System

FAKS er programvare spesielt beregnet på forebyggende vedlikehold og å hindre at det oppstår feil eller skade.

FAKS innhenter automatisk driftsdata fra motorens overvåkingssystem og analyserer disse. Systemet er derfor et hjelpemiddel for maskinistene til å vurdere driftstilstanden og lokalisere mulige feil.

Verktøyet for feildiagnose sammenligner registrerte data fra overvåkingssystemet med tilsvarende referansedata fra prøvestandskjøring av motoren.

MONI TREND

Moni Trend er et analyseverktøy med formål å samle inn og analysere av driftsdata for W$\ddot{\mathrm{a}}$rtsil$\ddot{\mathrm{a}}$ NSD motorer.

Moni Trend samler inn og lagrer alle hendelser som blir overvåket, herunder I/O-funksjoner, alarmer og tilgangsdata, med tidsangivelse.

MAMA Pro

MAMA Pro (Maintenance Management System) er et vedlikeholds styringssystem som skal føre kontroll med alle aktiviteter, prosedyrer og vedlikeholdsrutiner

Vedlikeholds instruksjonene inneholder basisdata som arbeidsbeskrivelser, instruksjoner, estimert tid, intervall og nødvendige reservedeler.

Data fra målinger som blir brukt for å vurdere komponent tilstanden kan kobles til vedlikeholds instruksjoner.

MAMA Pro støtter også administrasjon av reservedeler og rekvisita, basert på en sikkerhets beholdning anbefalt av motorprodusenten.

Administrasjon av innkjøp dekker alt fra bestilling, pristilbud, ordre for kjøp og kontroll av leveranser.

Merk at ovennevnte forutsetter at rutiner for bruk og registrering av bruk mv. blir fulgt opp av alle brukere om bord.

5.3.3 Vedlikeholdssystem - MAN B&W - CoCoS

MAN B&W og SEMT Pielstick har utviklet et databasert vedlikeholds- og diagnosesystem kalt CoCoS (Computer Controlled Surveillance). Systemet er beregnet for både to- og firetakts dieselmotorer.

CoCoS består av fire moduler, som kan kommunisere innbyrdes, eller de kan bli brukt som separate enheter:

- CoCoS EDS – Engine Diagnosis System

- CoCoS MPS – Maintenance Planning System

- CoCoS SPC – Spare Part Catalogue

- CoCoS SPO – Spare Part Ordering and Stock Handling System

CoCoS EDS

EDS diagnosesystemet henter inn data fra sensorer i motorsystemet hvert 20. sekund, og sammenligner disse dataene med tilsvarende referansedata for ny motor.

Maskinbesetningen får dermed kontinuerlig informasjon om driftstilstanden og kan iverksette tiltak for å hindre eller begrense en skadelig utvikling før det oppstår større skader.

5.3.4 Vedlikeholdssystem - KYMA

Innledning

KYMA AS (www.kyma.no) er en bedrift lokalisert i Bergen (Åsane), som leverer egenutviklet utstyr og dataprogram for overvåking og kontroll av skrog og propell ytelse, samt tilstandskontroll av diesel- og dampturbin skipsmaskineri.

Systemet omfatter i prinsippet måling og overvåking av alt fra propellens fremdriftsdata til fullt integrerte computer målinger og beregninger mv. av energioverføringen fra bunkersolje til skipets framdrift. Det er også egne systemer for å foreta tilstandskontroll av diesel- maskineri (Kyma Diesel Analyzer, KDA) og dampturbinanlegg (Kyma Steam Analyzer, KSA)

Kyma Ship Performance

Kyma Ship Performance (KSP) er det overordnete systemet som måler, overvåker og analyserer alle nødvendige ytelses data for skipet.

KSP består av et PC-program som kontinuerlig måler og analyserer skipets driftsdata. Systemet får ytelsesdata fra andre sensorer og systemer om bord, som for eksempel automasjonssystemet, torsiometeret og diesel- og dampturbinanlegget.

I programmet er det lagt inn referansedata fra skipets prøvetur eller modelltank prøver. Referansekurvene blir vist grafisk på skjerm og sammenholdt med tilsvarende målte nå-tids data. Eventuelle avvik vil dermed gi informasjon om driftstilstanden, idet et avvik kan for eksempel skyldes at skrog eller propell er begrodd eller vi kan få informasjon til indentifisere andre feil eller forhold som har betydning for drift av skipet

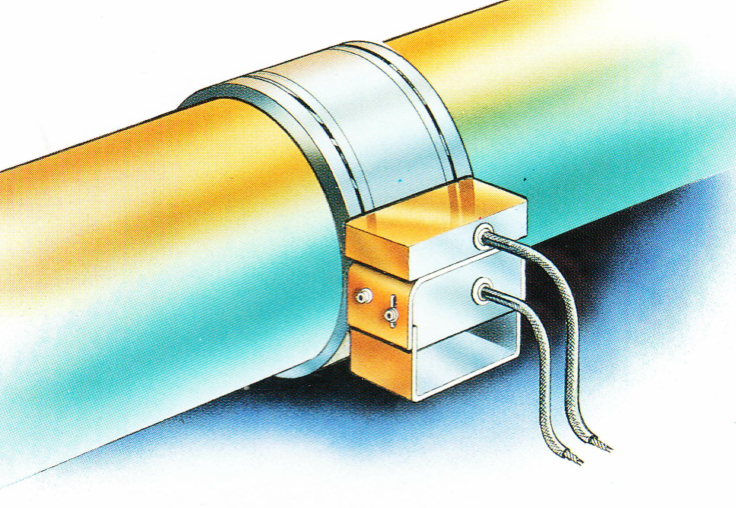

Kyma Power meter

En viktig del av overvåking av skrogets og propellens ytelse er et torsiometer, Kyma Power Meter (KPM), som omfatter utstyr for kontinuerlig måling av vridning, kraft og rotasjon av propellakslingen.

Utstyret består av en kraftsensor montert på propellakslingen, en trådløs mottaker og en alfanumerisk avlesningsenhet (display).

Copyright: KYMA AS - 2016

Kraftsensoren består av en to-delt aluminiums- ring festet på propellakslingen, og en stasjonær enhet som mottar signal, se figur til høyre.

Kraftsensoren måler akselens dreiemoment ved hjelp av såkalte strekklapper som er limt på akselens overflate. (Se kapittel 1).

Aluminiums ringen inneholder de elektroniske komponentene for signalprosessering og trådløs signaloverføring til den stasjonære enheten, og beskytter samtidig strekklappene.

Kyma Display Unit

Avlesningsenheten, Kyma Display Unit (KDU), viser alle registrerte og kalkulerte verdier alfanumerisk, og blir vanligvis installert i kontrollrommet. Den viser bl.a. dreiemoment og akseleffekt på akslingen, samt omdreiningstall, torsjonsoverlast, og optimal stigning på VP propellblad mv.

Når systemet er koplet til sensorer for bunkersforbruk, drivstoff temperatur og skipets fart, vil vi blant annet få ut opplysninger om bunkerforbruk per kWh og per nautisk mil mv.

I tillegg sender KDU alle data videre til KSP for ytterligere dataprosessering og analyse.

Kyma Diesel Analyzer

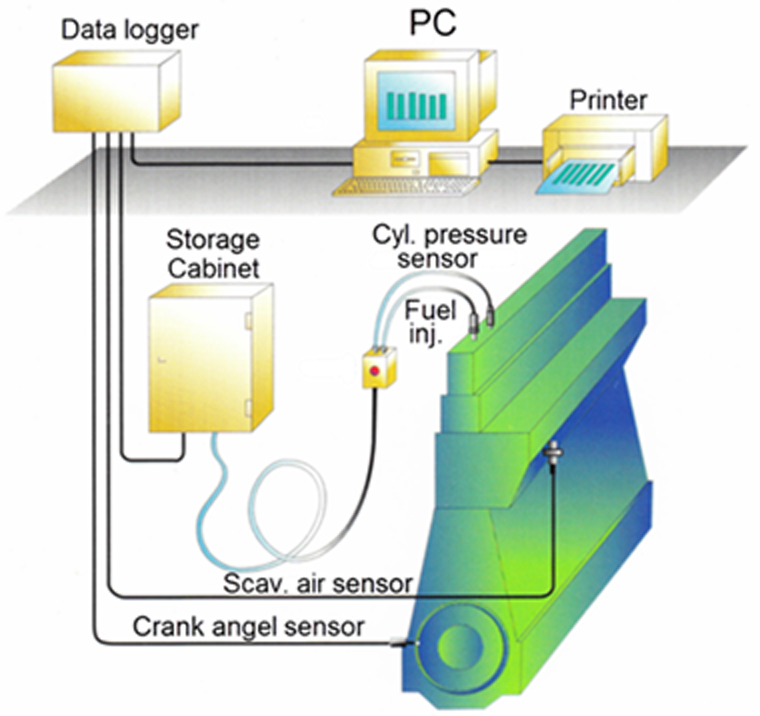

Kyma Diesel Analyzer er et system for drifts- og tilstandskontroll av dieselmotorer, som kan installeres på hoved- og hjelpemotorer. Figuren under viser en typisk installasjon for to-takts krysshode motorer.

Systemet inkluderer følgende målinger:

- Mean indicated pressure (Pmi)

- Compression pressure (Pcomp)

- Maximum pressure (Pmax)

- Crank angle at Pmax (Amax).

- Expansion pressure at 40° after TDC (Pexp)

- Pressure rise due to combustion (Pmax-c)

- Ignition timing (Aign)

- Maximum fuel injection pressure (Pinjmax)

- Crank angle at max fuel inj. press. (Ainjmax)

- Indicated power in cylinder (Power)

- Speed of engine during measurement (Rpm)

- Scavenging air pressure (Scav.)

Copyright: KYMA AS - 2016

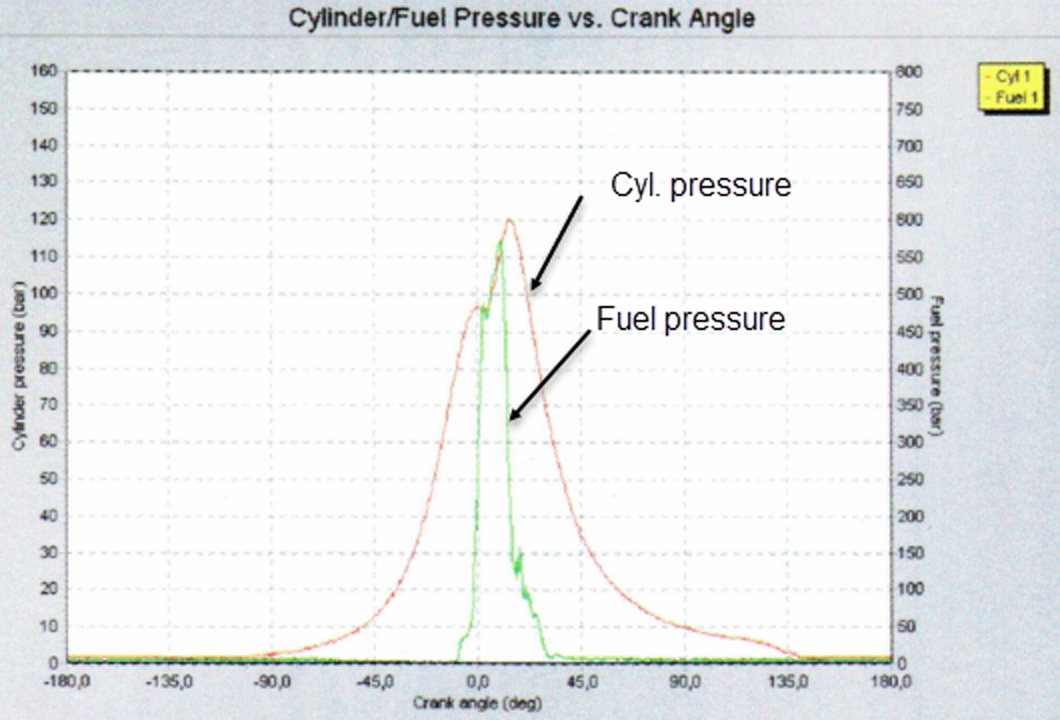

Figuren til viser eksempel på måling av sylinder- og innsprøytingstrykk for en sylinder.

Alle relevante data blir også vist alfa- numerisk.

Ved å sammenligne nå-data med data fra referansekjøring av motoren kan vi vurdere motorens driftstilstand på samme måte som vist i kapittel 3, for Kongsbergs simulator motor MAN B&W 5L90MC.

Ovennevnte data kombinert med data fra «Kyma Ship performance» gir grunnlag for en komplett drifts- og tilstands vurdering av skip og maskineri.

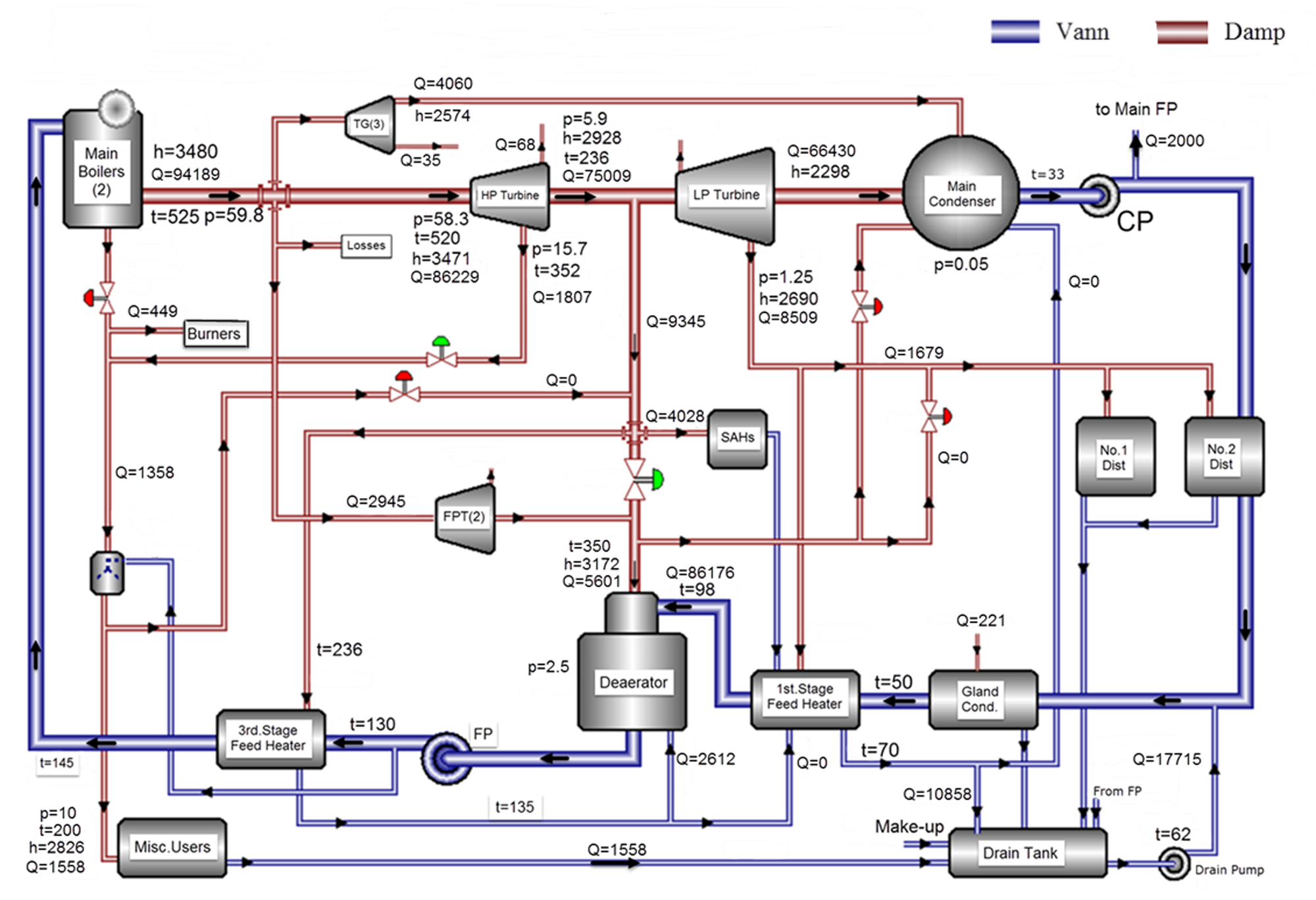

Kyma Steam Analyzer

Kyma Steam Analyzer (KSA) er et system for tilstandskontroll og optimal ytelsesmålinger av dampturbinanlegget.

Bruk av systemet går i korthet ut på at vi starter med en test-måling, der alle relevante data blir logget omtrent en gang per måned, i en viss tidsperiode (typisk 1 time), der gjennomsnittet av komponentenes driftsparametere blir beregnet. Disse dataene blir så brukt til å foreta en energi- og massebalanse for hver hovedkomponent og hele anlegget.

Hvert system blir skreddersydd for det enkelte dampanlegget, slik at det kan bli brukt til å måle tilstand og ytelse for alle normale lasttilfeller for anlegget.

Resultatet fra analysen blir presentert i en egen test rapport som viser ytelsen av hovedkomponentene om bord i forhold til referanse data (som ny), i tillegg til at analysen spesifiserer hvor mye ekstra brennolje hvert enkelt identifiserte tap utgjør.

Rapporten viser også en oversikt over masse og energi balansen i hele prosessanlegget, i tillegg til en feilsøkingsliste med forslag til tiltak for å forbedre ytelsen til komponenter som har lavere ytelse en forventet

Output information

The output information from the system will specify where to find the faults:

- Low boiler efficiency

- High or low excess air

- Low heat transfer (deposit, leakage)

- Low super-heater temperature

- Low HP-turbine or LP-turbine efficiency

- Low condenser vacuum

- Poor efficiency of other main components

- Wrong operation of control valves

The program also calculates torque distribution between HP-turbine and LP-turbine with warning for gear overload.

The calculated heat balance and flow diagrams shows the physical conditions of steam and water and mass flow in the plant, see diagram on the next page. Together with the component efficiency calculation and plant operation check list, this gives the operating engineers the information required to run the plant at an optimum condition.

Kyma - Heat Balance & Flow Diagram

Symbol: p = trykk (bar), Q = mengde-strøm (kg/h), h = entalpi (kJ/kg), t = temperatur (°C) Copyright: KYMA AS - 2016

5.4 Vedlikeholds- og kontrollfunksjoner

Vi skal her beskrive noen aktuelle vedlikeholds- og kontrollfunksjoner for maskineri.

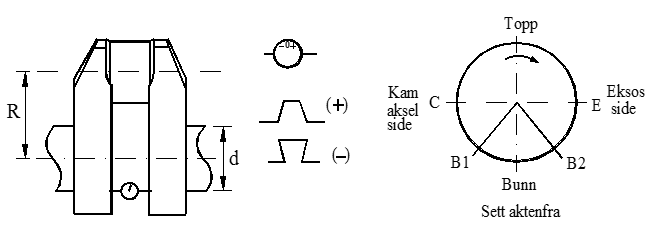

5.4.1 Kontroll av rammelager (klokking)

Motorens rammelager (underskåler) bør i prinsippet være sentrert langs en rett linje, som trekkes fra rammelager nr. 1, via mellomlagre til hylselager. Avvik fra denne rette linjen medfører ekstra bøyepåkjenninger av veivakselen når denne roterer og øker belastningen på rammelagre som ligger høyt.

Dersom to nærliggende rammelagre er ekstra belastet på grunn av for høy plassering, vil veivakselens senterlinje bli løftet i en bue, noe som medfører at veivbukten mellom de to lagrene bøyes slik at den «åpnes» når veiven er i bunn og «lukkes» når veiven er i topp.

Da aksiell forlengelse og forkortelse ved dreining av veivbukten er proporsjonal med høydeforskjellen av lagrene, kan vi ved en slik måling kontrollere opprettingen av lagrene. Vi kaller dette å indikere (eller klokke) veivakselen.

Da opprettingen av rammelagrene blir påvirket av motorens temperatur og skipets lastkondisjon, bør indikering alltid foretas under mest mulig lik lastkondisjon og temperatur, men pass på å notere kjølevanns-temperatur og lastkondisjon.

Indikering bør alltid foretas når skipet flyter i stille vann, og med minst mulig trim, dvs. vi klokker normalt ikke hovedmotoren når skipet står i dokk eller på slipp.

Fremgangsmåte ved klokking

Tørn veiven for aktuell sylinder til posisjon B1, se figur på neste side. Plasser måleuret aksielt mellom veivskinkene, og i riktig avstand fra senter.

Riktig plassering av måleur er angitt med kjørne-merker på veivskinkene.

Lukking av veiven regnes negativt (kompresjon av måleur) og «åpning» av veiven regnes positivt (ekspansjon av måleur).

Under dreining av veiven vil måleuret og veivstangen støte sammen når veiven nærmer seg bunn dødpunkt. Målingen i nedre dødpunkt (ND) erstatter vi derfor med en midlere verdi for to nærliggende posisjoner på hver side av ND, (B1 og B2).

Ved avlesing av de tre akterste sylindrene, bør vi for hver posisjon tørne litt tilbake for å avlaste tangentialkraften på tørnegirets tannkrans. Denne kraften kan nemlig føre til målefeil.

Indikeringen starter i posisjon B2 ved at spissene på måleuret plasseres i kjørnemerkene på veivskinken. Deretter forspenner vi uret slik at vi kan få utslag i begge retninger og uret stilles på null. Motoren blir så tørnet i gangretningen (forover) og avlesning foretatt i følgende veivstillinger: E – Topp – C og B1. Dette gjentas for alle veivene etter tur. Figuren under viser arrangement for klokking av veivaksel.

Eksempel på avlesninger:

|

|

Sylinder nr. & klokkeutslag |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

Nær bunn, avgasside B1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

Kamakselside C |

6 |

2 |

5 |

5 |

2 |

2 |

- 2 |

|

Topp T |

14 |

3 |

8 |

10 |

1 |

3 |

- 4 |

|

Eksosside E |

7 |

2 |

5 |

4 |

- 1 |

- 3 |

- 7 |

|

Nær bunn, kamakselside B2 |

- 1 |

2 |

- 2 |

2 |

- 1 |

- 2 |

- 1 |

|

Bunn (B1 + B2) = B |

0 |

1 |

- 1 |

1 |

0 |

-1 |

0 |

|

Vertikal |

|||||||

|

Topp - Bunn (T - B) = V |

14 |

2 |

9 |

9 |

1 |

4 |

- 4 |

|

Horisontal |

|||||||

|

(E - C) = H |

14 |

2 |

9 |

9 |

1 |

4 |

- 4 |

|

Kontroll av målinger |

(T + B) = G |

14 |

4 |

7 |

11 |

1 |

2 |

- 4 |

|

(E + C) = D |

13 |

4 |

10 |

8 |

1 |

- 1 |

- 9 |

Ved riktig avlesning skal summene G og D være omtrent like store. Dersom G og D er forskjellige, kan dette skyldes at veivtappen ikke er i kontakt med lageret eller at det er ovalt slitt eller eksentrisk. Vi må da kontrollere lagerklaringen.

I ovennevnte eksempel bør vi kontrollere veiv nr. 7.

Flytende lagertapp

For å kontrollere kontakten mellom lagertapp og rammelagerets underskål, bør vi kontrollere at klaringen mellom tapp og lager er null. Dette kan vi gjøre ved hjelp av en såkalt teleskopføler. (Føler plassert i et «rør» med 90° bend på enden slik at følerbladet kan skyves inn i en mulig lagerklaring).

Tillatt/anbefalt klaring finner vi i instruksjonsmanual for motoren.

Dersom føleren ikke entrer, må klokkingen anses riktig, men dersom føleren entrer, «flyter» veivtappen og en utbedring må foretas.

Dersom vi ikke kan benytte teleskopføler, kan vi gå frem som følger:

-

Demonter rammelagerets overskål og monter et fjærbelastet måleur slik at det hviler vertikalt på veivskinken i nærheten av tappen.

-

Fjern mellomleggene («shims») og press tappen ned ved å spenne fast overlageret.

-

Les av evt. vertikalbevegelse av tappen på måleuret og kontroller til slutt at uret går tilbake til null når overlageret fjernes.

-

Dersom en tapp ikke berører underskålen, må denne presses ned som angitt ovenfor ved hver indikering.

Mulige årsaker til feil oppretting av rammelagre er:

-

Lagerslitasje,

-

forskyvning av motorfundament.

Anmerkning!

Ovennevnte prosedyrer er kun ment som eksempel og vil i praksis variere med motor- og lagertype mv. Se derfor instruksjonsmanual for aktuell motor.

5.4.2 Kontroll av stempelringer

Kontroll av stempelringer ved stempelsjau, kan omfatte følgende:

Kontroll før demontering:

-

Kontrollere om ringene glir i sporene.

-

Kontrollmåle åpning av ringlåsen (ringgapet), 50 % reduksjon indikerer defekt ring.

Kontroll etter demontering:

Visuell kontroll av:

-

Glideflatens form (bør være svakt tønneformet for å gi god ”planing” på oljefilm).

-

Glideflatens utseende, svarte områder indikerer gjennomslag/ringkollaps.

-

Glideflaten mht. "microseizure" (skarpe kanter indikerer microseizure).

-

Slagmerker på ring-skjøtene indikerer ringkollaps.

Kontrollmåling av ringer

Til orientering er vist tillatt slitasje ringspor/ring for større B&W motorer. (fra instruksjonsbok).

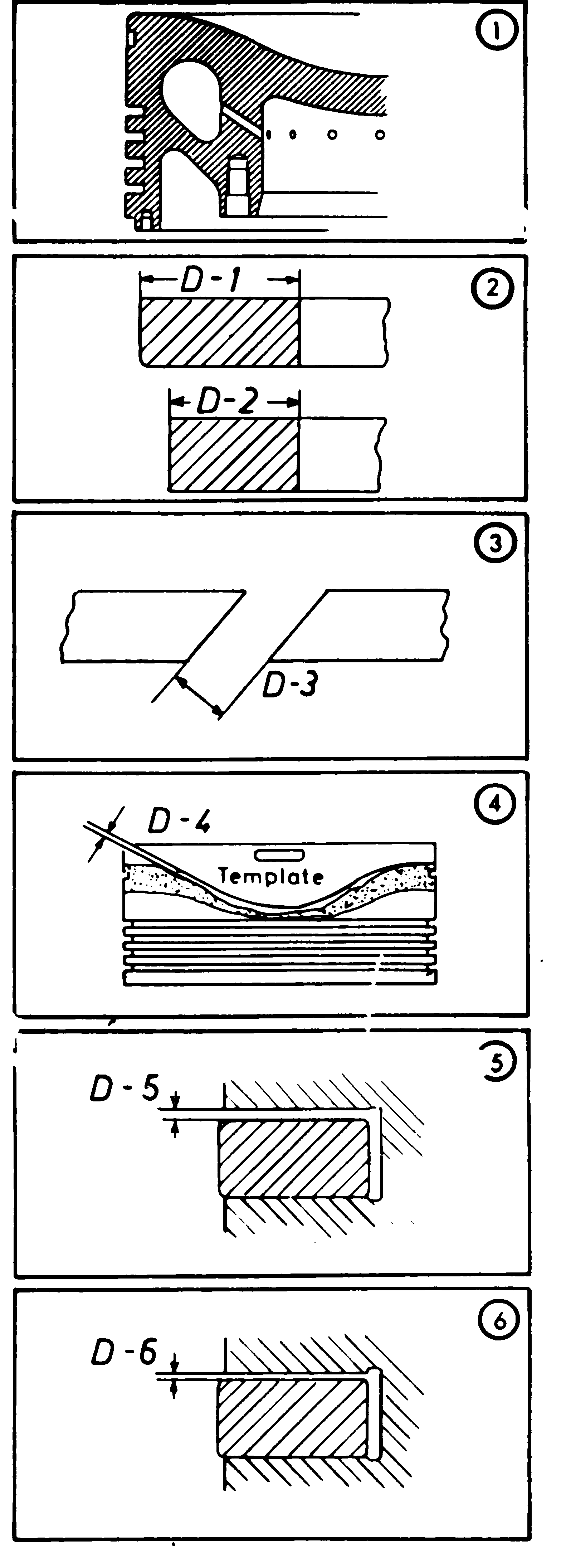

2 – Radialmål ringer

Ringer fornyes når radialmål D2 er mindre enn 17 mm.

Nye ringer: D-1 = 20 mm

Slitte ringer: D-2 = 17 mm

3 - Ring-gap D-3 måles med ringen plassert i en ny sylinder, eller i bunn av en brukt.

Minimum ring-gap: D-3 = 4 mm

4 - Stempel avbrenning

Max tillatt stempelavbrenning: D-4 = 15 mm

5 – Ringhøyde/klaring

Ringhøyden kontrolleres ved å måle den vertikale klaring: D-5.

Max klaring, ny ring og slitt spor: D-5 = 0,7 mm

6 – Klaring, ny ring

Ny ring og nytt spor: D-6 = 0,40 - 0,45 mm

Anmerkning til hardhet ring/foring

I praksis er ringene hardere enn foringen, fordi vi ellers vil få ekstremt stor ringslitasje. Dette kan vi noe forenklet, forklare med at ringene glir på eller berører foringen kontinuerlig, mens flater på foringen bare blir berørt hver gang ringen passerer.

Dersom ringene er bløtere enn foringen, vil vi derfor få ekstrem ringslitasje, som etter kort tid vil ødelegge ringfunksjonen, som igjen vil føre til gjennomslag mv. etter kort tid.

Forøvrig gjelder generelt at like materialer gir større vedhengs krefter (adhesjonskrefter) enn ulike materialer. En "tommelregel" er for eksempel at vi ikke monterer forkrommede ringer i forkrommede foringer.[^11]

Kontroll av egenspennkraft

Egenspennkraften er ringens spennkraft når ringen er plassert i foringen. Denne kraften avhenger av ringmaterial, dimensjon m.m. og må være av en viss størrelse for at gasstrykket bak ringen skal kunne bygges opp. Etter en viss driftstid vil denne kraften gradvis reduseres, særlig dersom ringen har vært utsatt for hyppige ringkollaps.

Redusert egenspennkraft resulterer i redusert ring-gap når ringen er fri, dvs. når stempelet er tatt ut av foringen. Kontroll av egenspennkraften får vi derfor ved å måle riggapet før vi demonterer ringen fra stempelet. (Merk at ringgapet kan øke under demonteringen, særlig dersom ringen allerede er defekt).

Dersom ringgapet er redusert med ca. 50 % i forhold til ny ring, kan vi anta at egenspennkraften er for dårlig og ringen må kasseres.

Anmerkning!

Dersom vi måler riggapet etter at ringen er tatt av stempelet, kan vi risikere at den har utvidet seg under demonteringen og vi vil derfor få feil resultat, særlig dersom ringen blir demontert ved hjelp av filler e.l. Bruk derfor alltid spesialverktøy ved demontering eller montering av stempelringer.

Gjenbruk av stempelringer?

Mht. spørsmålet om vi bør sette inn nye ringer ved stempelsjau eller ikke, er det naturlig nok delte meninger, noen har "klippetro" på at ringene bør skiftes ved hver stempelsjau, mens andre igjen venter i det lengste med å skifte. Dette har sammenheng med flere forhold, som f.eks. tidligere erfaringer, rederiets "policy" mv. og evt. hva man har lært på skolen.

Uansett meninger, gjelder følgende:

- Det tar en viss tid å "slite inn" nye ringer, dvs. full tetning oppnås først etter en viss innkjøringstid (1 døgn eller mer).

- Nødvendig innkjøringstid vil variere med sylindertilstand, herunder materiale, overflate hardhet, om foringen er «honet» eller ikke, evt. tidligere "microseizure" angrep (gir glasshard overflate på støpejerns- foringer).

Gjenbruk av ringene forutsetter:

- Egenspennkraft funnet OK.

- Lite eller ingen tegn til "microseizure".

- Slitasje aks/rad innenfor oppgitte grenseverdier.

- Sylinderslitasje normal.

Dersom ovennevnte er OK, bør kanskje de "gamle" ringene settes på igjen, men dersom en av de nevnte kriterier ikke er tilfredsstilt, bør ringene skiftes.

Vanlig praksis er imidlertid å klargjøre et stempel før stempelsjau og det er da selvsagt bare aktuelt å sette på nye ringer.

Innkjøring av nye ringer

Dersom alle ringer er skiftet i forbindelse med stempelsjau, bør foringen "hones" og ringene bør videre "kjøres inn".

Innkjøringsprosedyre for ny/overhalt sylinderforing (forutsetter fast propell):

- Sylinderoljemengden justeres til maks på aktuell sylinder.

- Øk motorturtallet til 80 % i løpet av 2 - 4 timer.

- Oppretthold 80 % turtall i 6 timer.

- Øk turtallet gradvis til 100 % i løpet av de neste 12-14 timer.

- Total innkjøringstid utgjør altså 20 - 24 timer.

Alternativ innkjøring når kun en foring er ny/overhalt:

- Reduser pumpeindeks til 75 % på aktuell sylinder og kjør motoren opp som normalt.

- Øk deretter pumpeindeksen gradvis til 100 % i løpet de neste 20-24 timer.

Sylinderoljedoseringen innstilles på maks under hele innkjøringsperioden (20 - 24 timer).

Etter innkjøringen (dvs. 20-24 timer) bør sylinderoljedosering (til ny foring) holdes på ca. 150 % de første 1000 - 2000 driftstimer.

5.4.3 Kjølevannsbehandling og kontroll

Innledning

Kjølevannet i marine motorer har tre viktige funksjoner:

- Transportere vekk varme,

- sørge for effektiv beskyttelse av kjølte flater mot korrosjon,

- hindre beleggdannelse.

Selve varmetransportens effektivitet henger nøye sammen med de to siste funksjoner.

I en skipsdieselmotor er kjølevannstemperaturen rundt sylinderforing og sylinderdeksel høy. Den høye temperaturen er med på å øke beleggdannelsen. Over tid vil selv små mengder med hardt vann forårsake en gradvis oppbygging av belegg i disse områdene.

Belegget vil redusere varmeoverføringen og medføre at maskindelene kan utsettes for høyere temperaturer enn de er konstruert for.

Typiske skader og feil i kjølevannssystemet er:

-

Korrosjon - fjerner materiale fra det angrepne området. Dette kan føre til svekkelse av maskindelen i forhold til levetid mv.

-

Utmatting kan skje når en maskindel samtidig er utsatt for vekslende last og korrosjonsangrep. Resultatet er at sprekker kan dannes hurtig med påfølgende sprekkvekst, som raskt kan føre til brudd.

-

Kavitasjon fjerner materiale. Dette skjer idet kjølevannet pga. høye lokal strømnings- hastigheter med tilhørende lavt trykk produserer dampblærer. Dampblærene vil raskt implodere, og vil dra med seg vannet rundt slik at det oppstår en eroderende vannstråle. Vannstrålen og selve implosjonen, når dette skjer på overflaten av et materiale, vil hurtig grave ut groper i materialet eller ha en slipende effekt på overflaten.

-

Beleggdannelse vil svekke varmeoverføringen og kan føre til høye overflatetemperaturer, som igjen kan føre til lokal overbelastning av materialet.

Kjølevanns tilsetninger og vannkvalitet

Korrosjonsinhibitorer

I dag vil de aller fleste motorleverandører anbefale nitritt – bor baserte kjølevannstilsetninger. De fleste har en viss andel (10-30 %) natriumnitritt (NaNO2) og en forbindelse mellom natrium og bor for eksempel som boraks, for eksempel dinatriumtetraborat (Na2B4O7 10 H2O).

Natriumnitritt sørger for riktig pH-verdi slik at det ikke oppstår syreangrep og boraks at det dannes et oksidbelegg som beskytter mot korrosjon.

Kjølevannsbehandling som bruker beskyttende olje er ikke anbefalt pga. fare for ukontrollerte avleiringer på utsatte steder.

Vannkvalitet

Det er anbefalt å bruke de-ionisert eller destillert vann som kjølevann. Dette vil i stor grad hindre dannelse av kalkstein (kalsiumkarbonat, CaCO3) på sylinderforingene og i sylinder- dekslene.

Vanlig drikkevann og regnvann bør ikke nyttes pga. mineralinnhold og forurensninger.

Før bruk kontrolleres vannet for:

- Hardhet : maks 10 ppm CaO (10 mg/liter)

- pH : 6.5 – 8.0 (ved 20 °C)

- Klorid : 50 ppm (50 mg/liter), (Cl-)

- Sulfat : 50 ppm (50 mg/liter), (SO42-)

- Silikat : 25 ppm (25 mg/liter), (forbindelser med silisium (Si) og et annet

grunnstoff, eksempelvis silisiumdioksid (SiO2))

Det bør helst ikke være noe av følgende stoff i vannet:

-

Sulfider (S2- ioner og et annet grunnstoff, for eksempel H2S (hydrogensulfitt).

-

Klor (Cl)

- Ammoniakk (NH3)

Utlufting av kjølevannssystemet

Ved å lufte kjølesystemet skikkelig blir faren for luftbobler i systemet redusert. Luftansamlinger vil svekke varmeoverføringen svært mye, da luft er en meget god isolator og vil derfor bidra til høye lokale metalltemperaturer. Det er derfor vanlig med en luftutskiller på kjølevannssystemet som lufter videre til en ekspansjonstank, som bør være plassert minst 2 m høyere enn hovedmotorens kjølevannsutløp.

Heving av vanntemperaturen forårsaker generelt økt korrosjon. I et ventilert system blir denne tendensen redusert fordi oppløseligheten av oksygen i vann avtar ved økt vanntemperaturer.

Kontroll av kjølevannet

Kjølevannet bør kontrolleres regelmessig og vi bør føre en oversikt over alle målinger av vannkvaliteten. Dette vil gjøre det enklere å se eventuelle endringer som indikerer at vannet er forurenset.

Regelmessig kontroll

Når det er praktisk mulig sjekker vi kjølevannet for slam og avleiringer. Kontroller kjølerrørene og kjøleboringene på toppen av sylinderforingene og sylinderdekslene, også kjøleløpet for eksosventilen. Slam og avleiringer kommer av forurensning av kjølevannet eller at det har vært brukt galvanisering med sink i kjølevannssystemet. Erfaring indikerer at galvaniserte rør ofte er utsatt for korrosjon. Dette kan føre til slamdannelse selv om kjølevannet er riktig behandlet. I tillegg vil ofte rensingen med avskallingsmidler som inneholder syre fjerne galvaniseringen. Bruk av galvaniserte rør anbefales derfor ikke.

Ukentlig kontroll

Ta en prøve fra systemet når det er i drift. Prøven skal tas fra et sted hvor vannet sirkulerer og ikke fra ekspansjonstanken eller annet sted hvor vannet står i ro.

Kontroller vannet ved hjelp av testutstyret om bord. Vanligvis vil leverandøren av kjølevannsstoffene levere såkalte «test kits» som normalt gir god nok informasjon.

Kontrollen skal vise:

-

Konsentrasjonen til inhibitoren – Denne skal være over anbefalt verdi. Det anbefales å være i øvre området av det leverandøren spesifiserer.

-

pH verdien – Denne bør være mellom 8.5 – 10 ved 20 °C. En reduksjon av pH-verdien kan indikere at det lekker eksosgass til kjølevannet.

-

Klorid innholdet – Skal ikke overstige 50 ppm (50 mg/liter). En økning indikerer at det lekker inn sjøvann. (Lekkasjen bør lokaliseres og utbedres ved første anledning.

Dersom vi får målinger som ligger utenfor spesifiserte verdier, bør vi selvsagt ta nye tester.

Kvartalsvis kontroll

Vannprøve tas og sendes til analyse hos et laboratorium. Hensikten er å tallfeste innholdet av:

- Inhibitor

- Sulfat

- Jern

- Totalt saltinnhold

Årlig kontroll

Kjølevannssystemet tømmes, gjennomspyles og fylles på nytt. Ny inhibitor tilsettes. Sørg for god utlufting av systemet.

4-5 års rutiner

Etter tømming og spyling renses systemet for slam, rust og kalk før det fylles opp med nytt vann og inhibitor.

Vannlekkasje

Det er vanlig at fordampet kjølevann erstattes med rent vann. Dersom det er lekkasjer fylles det på med vann tilsatt inhibitor. Dette fordi det er viktig å holde konsentrasjonen av inhibitor innenfor faste grenseverdier.

Rensing av kjølevannssystemet

Før motoren tilsettes kjølevann første gang gjennomføres en rensing før inhibitor blandes inn. Rensingen har som mål å sikre mest mulig lik overflate slik at inhibitoren danner et jevnt beskyttende lag. Dette bidrar til god varmeoverføring.

Systemet renses hvert 4-5 år eller dersom motoren har stått lenge. Rensingen innebærer å fjerne oljerester, rust og kalkavleiringer.

Rengjøringsmidler

Ferdiglagde rengjøringsmidler finnes i handelen. Det er viktig å forsikre seg om at rengjøringsmiddelet ikke angriper pakninger og tetninger. Det må også være egnet til bruk i hele kjølesystemet uten at det er noen komponenter som kan bli forringet. Ved bruk av rengjøringsmidler bør dette blandes ut med vann, iht. leverandørens data, før det brukes. Ved all rengjøring må motoren være stengt ned. Vanligvis kan all rengjøring utføres uten å demontere noe av motoren. Inspiser alltid alle pakninger og tetninger mens rengjøring pågår. Dårlige pakninger kan begynne å lekke når rengjøringsmidlene fjerner smuss og fett.

Avfetting

Ved avfetting tømmes systemet først for eksisterende kjølevann. Det fylles helt opp med rent vann. Deretter varmes vannet til 60 °C, mens det sirkuleres. Så tappes det ned til laveste punkt på nivåglasset i ekspansjonstanken.

Avfettingsmidlet tilsettes vanligvis på sugesiden til sirkulasjonspumpen. Sett til riktig mengde avfetting, drener kjølevann om nødvendig for å få plass. Når alt er på plass startes sirkulasjonspumpen og blandingen kjøres så lenge leverandørene anbefaler. Kontroller og reparer lekkasjer fortløpende.

Når dette er ferdig, dreneres og tømmes systemet helt og så fylles det opp igjen med rent vann. Dette sirkuleres i ca. 2 timer før det dreneres helt ut igjen. Motoren er nå klar for avskalling.

Avskalling

Ved avskalling brukes vanligvis stoffer basert på saltsyre (HCl) sitronsyre (C6H8O7) tartarsyre (vinsyre) (C4H6O6) eller sulfaminsyre (H3NSO3) Disse produktene fås enten ferdig oppløst i vann eller som pulver/fast stoff.

Husk

Husk at syrer alltid skal tilsettes til vann og ikke omvendt!

Løs opp syren i en ren stålbeholder halvfull med vann. Bland godt. Bruk blandingsforholdet gitt av leverandøren.

Fyll beholderen opp med varmt vann, mens det røres godt. Tilfør syren sakte på sugesiden til sirkulasjonspumpen. Blandingen skal nå sirkulere. Hvor lenge er avhengig av belegg i motoren og syrekonsentrasjonen, følg instruksjonene fra leverandøren.

Det kontrolleres vanligvis hver time at syren ikke er blitt nøytralisert ved hjelp av pH papir (lakmuspapir). Dersom blandingen blir nøytral må en ny dose lages til. Da bør laveste anbefalte konsentrasjon brukes.

Etter avskalling dreneres systemet og det gjennomspyles med rent vann. Spylingen er nødvendig for å fjerne avfall etter avskallingen.

Hold på til vannet er rent og til det har en pH på ca. 7. Det anbefales å nøytralisere eventuelle syrerester ved å blande ferskvann med soda (natriumkarbonat Na2CO3).

Bruk 10 kg soda per tonn med vann. Denne blandingen sirkuleres minimum en ½ time før det tømmes og spyles på nytt. Spyl til pH er ca. 7.

Oppfylling av nytt vann

For å hindre rustdannelse på rene flater må det straks fylles opp med de-ionisert eller destillert vann. Fyll opp til laveste nivå i ekspansjonstanken.

Tilsetting av inhibitor

Inhibitor tilsettes det nye vannet så snart som mulig. Destillert/de-ionisert vann er relativt korrosivt pga. lav hardhet. Mål opp mengde tilsettings stoff (inhibitor) etter leverandørens anvisning. Det anbefales å bruke maksimum anbefalt forhold. Prosedyren for tilsetting av inhibitor kan være som følger:

- Inhibitoren løses opp i varmt destillert vann. (Bruk ren beholder).

- Tilfør blandingen til sugesiden på sirkulasjonspumpen eller der hvor produsenten har spesifisert.

- Fyll opp til normalt nivå og sirkuler kjølevannet i minimum 24 timer.

- Dette vil sikre god beskyttelse av kjøleflatene. Det nye kjølevannet sjekkes i forhold til oppnådd konsentrasjon og at verdiene er i henhold til oppgitte grenseverdier.

Korrosjonskontrollen avhenger altså av at det dannes en film som fungerer som en barriere.

- Virkningen er avhengig av hvor raskt filmen blir dannet.

- Konsentrasjonen av inhibitoren og materialene i systemet er viktige for hurtigheten av dannelsen.

- Materialer i kjølesystemet som påvirker dannelsen av filmen negativt bør unngå

Sentralkjølesystem

Sentralkjølesystemet må også behandles på samme måte for at det skal fungere tilfredsstillende, men ved systemer med høy- og lavtemperatur sløyfer er det ikke nødvendig å kontrollere lav temperatur-delen like nøye som høytemperatur-del.

5.4.4 Prøvetaking og kontroll av smøreoljer

Systemsmøreoljen for både trunk- og krysshodemotorer bør analyseres med jevne mellom- rom.

For krysshodemotorer kan dette skje f.eks. 2 ganger i året (3000 timers intervall) etter ett års drift, og noe hyppigere i det første driftsåret.

For trunkmotorer blir intervallets lengde påvirket av motorstørrelse, driftsforhold, brennoljetype og smøreoljevolum, så noen generell anbefaling kan ikke gis for denne motortypen.

Prosedyre for prøvetaking

Ved prøvetakingen må vi følge spesielle forholdsregler:

-

Prøven tas når motoren går og har vært i drift en tid (dager), og før eventuell etterfylling av ny smøreolje.

-

Prøven tas ut mellom oljekjøler og motor.

- Prøvevolumet er normalt på minimum 0,5 liter.

- Prøven bør følges av opplysninger om:

- Skips- og motordata.

- Smøreoljemerke og mengde i systemet

- Smøreoljens gangtid, forbruk per døgn og mengde etterfylt siden forrige prøve.

Smøreolje parametere

Ved analyser av smøreoljen blir nivået på en rekke parametere og egenskaper ved oljen kontrollert, hvorav de viktigste er kort beskrevet i det følgende.

-

Viskositet. Smøreoljens viskositet skal holdes innenfor gitte grenser. Endring av viskositeten kan skyldes:

Innhold av uoppløselige forurensninger.

Smøreoljen er oksidert.

Forurensning av brennolje, innhold av emulgert vann.

Uendret viskositet kan indikere at smøreoljen er i god forfatning, men det kan også være et resultat av at effekter som angitt over, oppveier hverandre.

-

Flammepunkt er definert som den temperaturen hvor smøreoljen begynner å avgi brennbare gasser. Uttynning av smøreoljen med brennolje, senker flammepunktet. Er dette tilfellet må smøreoljen skiftes ut (nedre grense for flammepunkt er 180°C).

-

Vanninnholdet. Vann i smøreoljen kan føre til driftsforstyrrelser, eksempelvis:

- Korrosjon, både ved saltvanns- og ferskvannsforurensning.

- Emulsjoner, slam og belegg.

- Utvasking av vannløselige additiver.

-

Basetallet (BN). Basetallet (eller oljens alkalitet) vil gradvis synke med økende driftstid på smøreoljen, reduksjonen avhenger av smøreoljevolum, driftsforhold og brennoljetype.

-

Sterk syre. (Strong Acid Number, SAN) Ved motorer som går på tungolje med høyt svovelinnhold er det viktig å følge opp surheten av smøreoljen.

-

Sediment angir mengde stoffer som ikke er oppløselige i smøreoljen. Ofte angis en øvre grense for sediment-innhold av motorfabrikanten.

Det er ingen rett fram metode for å vurdere oljens egenskaper, men en del grenseverdier er likevel etablert med bakgrunn i maskinleverandørenes krav. Dette gjelder følgende parametere:

Vann: Hydrauliske system og turbiner, maks 0,1%, dieselmaskineri 0,2%

Viskositet: Dieselmaskineri, endring ± 20% fra ny olje tillates

Øvrige systemer ± 10%

Flammepkt.: Dieselmaskineri, min. 180°C

Tabellen under viser veiledende grenseverdier for brukt systemsmøreolje. Ref. MAN B&W Instruction Book for 46 – 108MC Engines Operation – Edition 40F.

|

Property |

Remarks |

Guiding Limits for used oil |

|

Oil Type |

Alkaline detergent (for 2-stroke engines) |

|

|

Specific Gravity |

Usually 0.9 -0.98. Mainly used for identification of the oil. |

± 5% (of initial value) |

|

Viscosity |

The viscosity increases with oil oxidation, and also by contamination with cylinder oil, heavy fuel, or water. A decrease in the viscosity may be due to dilution with diesel oil. |

Max. + 40% Min. - 25% (of initial value) |

|

Flash Point (open cup) |

Lowest temperature at which the oil gives off a combustible vapour. Gives an indication of possible fuel oil contamination |

Min. 180°C |

|

TAN (Total Acid Number) |

This expresses the total content of organic and inorganic acids in the oil. Organic (or weak) acids are due to oxidation TAN = SAN + Weak acid number. |

Max. 2 |

|

SAN (Strong Acid Number) |

This expresses the amount of inorganic (or strong) acids in the oil. These are usually sulphuric acid from the combustion chamber, or hydrochloric acid arising from sea water. (Ought to be stated in the analysis). SAN makes the oil corrosive (especially if water is present) and should be zero. |

0 |

|

Alkalinity BN (Base Number) |

Gives the alkalinity level in oils containing acid neutralizing additives. |

Max. + 100% Min. 30% (of initial values) |

|

Water |

Risky if TAN and SAN are high. Sea water has a higher corrosive effect than fresh water. |

Fresh: 0.2% (0.5% for short periods) Saline: trace |

|

Conradsen Carbon |

Residue from incomplete combustion, or cracked lubricating and cylinder oil. |

Max. + 3% |

|

Ash |

Some additives leave ash, which may thereby be used to indicate the amount of additives in the oil. The ash can also consist of wear particles, sand and rust. The ash content of a used oil can only be evaluated by comparison with the ash content of the unused oil. |

Max. 2% |

|

Insolubles |

Usually stated as penthane/heptane and benzene insolubles. The amount of insoluble ingredients in the oil is checked as follows: Equal parts of the oil sample are diluted with benzene (C6H6) and normal pentane (C5H12) or heptane (C7H14). As oxidized oil (lacquer and varnish-like components) is only soluble in benzene, and not in pentane or heptane, the difference in the amount of insolubles is indicative of the degree of oil oxidation. The benzene insolubles are the solid contaminants. |

Non-coagulated pentane insolubles Max. + 2% |

|

Non-coagulated benzene insolubles Max. 1% |

5.4.5 Ikke-destruktiv materialprøving (NDT)

Ikke-destruktiv prøving, ofte kalt NDT (Non Destructive Testing) går ut på å undersøke et objekt uten at det samtidig blir ødelagt.

Aktuelle metoder for NDT prøving er:

- Ultralyd.

- Magnetpulver.

- Penetrerende væske.

- Røntgen fotografering.

Ultralyd kontroll

Ultralyd er mekaniske svingninger med frekvens høyere enn hørbar frekvens, dvs. høyere enn 18 000 – 20 000 Hz. Ved materialundersøkelse bruker vi frekvenser i størrelse 1 MHz.

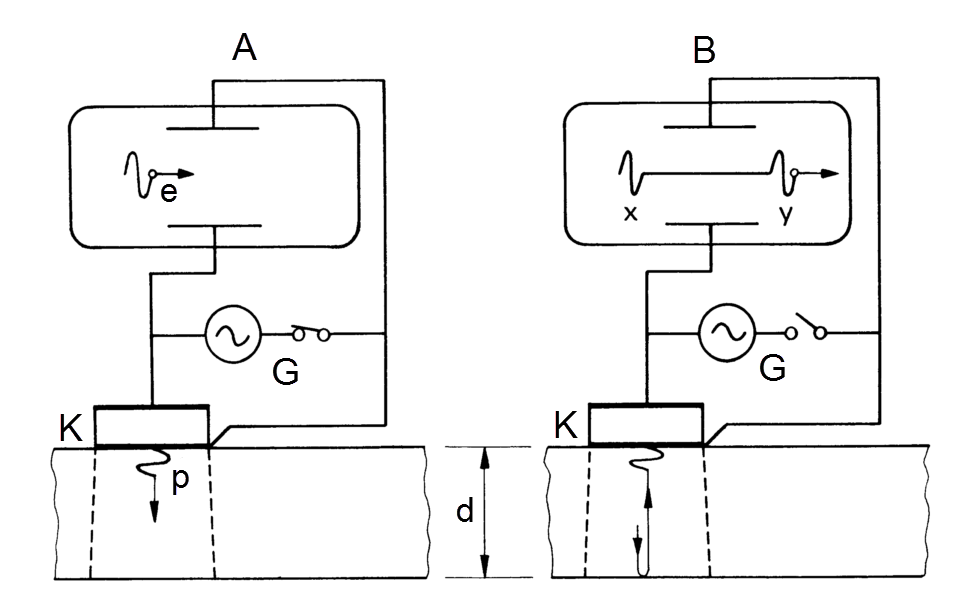

Materialundersøkelse med ultralyd kan gjøres med ulike systemer, men det vanligste er impulsekko systemet, som blir beskrevet her.

En piezo-elektrisk krystall (K) med diameter omkring 20 mm trykkes mot arbeidsstykket som vi skal undersøke, se figuren under. Krystallets to ende-flater er metallbelagt og tilkoplet en vekselspennings generator G. Krystallet vil da utvides og sammentrekkes i takt med vekselspenningen, og sender mekaniske longitudinale svingninger inn i platen med hastighet omkring 4 000-6 000 m/s, avhengig av materialtypen.

Generatoren lager korte spennings-tog, hver på noen få svingninger, og tilsvarende sender krystallet ut elektriske bølgetog. Et tog kan ha en varighet på 10−5 - 10−6 sekund, og tiden mellom hvert tog kan være 10−2 - 10−3 s, altså tusen ganger lengre enn hvert tog.

Ultralyd kontroll - beskrivelse

Vi ser på figur (A) foregående side, der et bølgetog (p) nettopp er dannet og forplanter seg gjennom platen loddrett på krystallflaten. Det blir også tegnet inn på oscilloskopskjermen av elektronstrålen (e), idet krystallets metallbelagte flater er forbundet med det horisontale platesettet på skopet.

Etter kort tid treffer toget nedre overflate av platen, hvorfra det kastes tilbake og fortsetter til krystallet, situasjon B. Når «toget» treffer krystallet, har det vært underveis en tid t = 2 d/v. I løpet av denne tiden blir generatoren G frakoplet krystallet, som nå fungerer som en mottaker og genererer en elektrisk spenningspuls når det treffes av bølgetoget.

Elektronstrålen, som i mellomtiden har beveget seg med konstant hastighet fra x til y, lager et nytt utslag på skjermen. Dette repeteres med nye bølgetog hvert 10−2 - 10−3 sekund, slik at bildet på skjermen blir stående.

Systemet kan bli brukt til å måle platetykkelsen fra den ene side av en plate og til å måle korrosjon i skipsplater, lagertanker og rørledninger

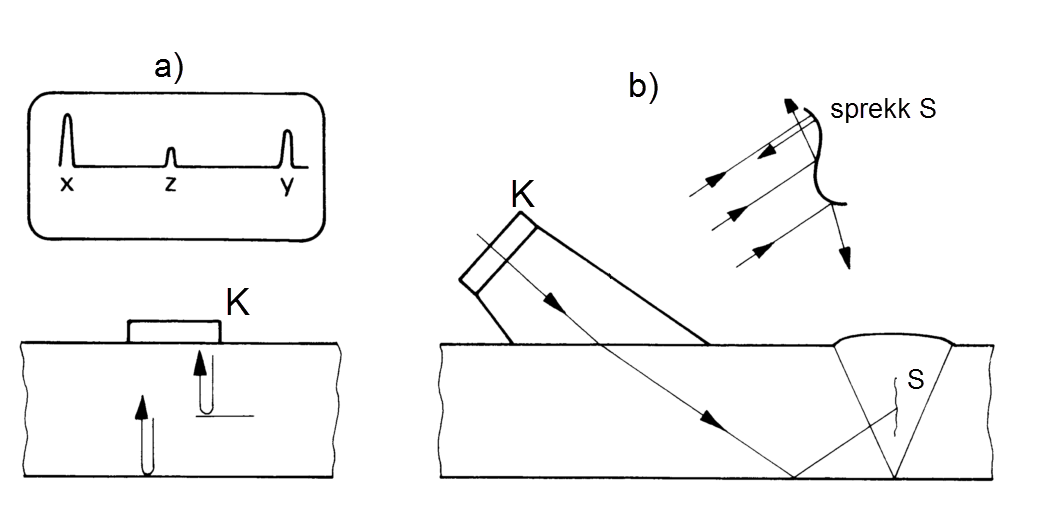

Ultralyd systemet kan også brukes til å finne feil og sprekkdannelse, se figuren under.

a. Lamelldannelse i en plate kan påvises som et ekko z mellom startekkoet x og bunnekkoet y.

b. En sveiseforbindelse kan undersøkes ved hjelp av et vinkelhode som vist.

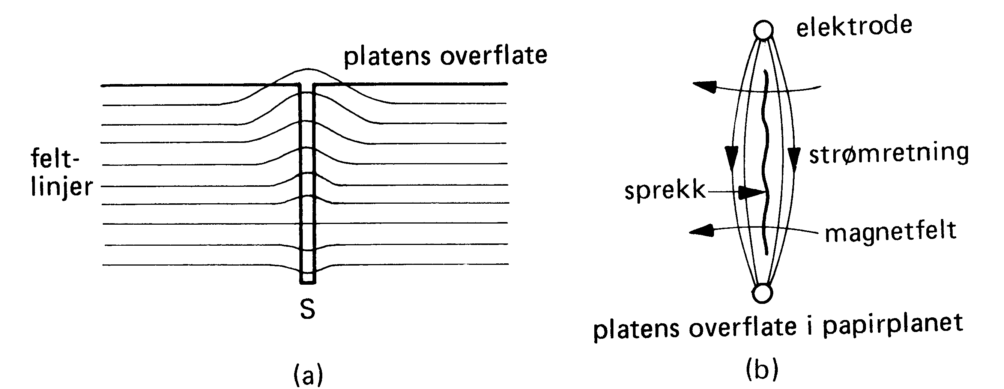

Magnetpulver kontroll

Anta at vi har en overflate sprekk i en stålplate, se a) på figuren under. I sprekken er den magnetiske permeabiliteten mye mindre enn i platen for øvrig. Dersom vi innfører et magnetisk felt tvers på sprekken, oppstår det derfor her en lokal felt-økning som kan gjøres synlig ved å tilføre et magnetisk pulver.

Sprekken tegner seg da opp som en skarp strek ved at pulveret holdes fast av magnetfeltet.

Magnetisering av prøvestykket kan skje på flere måter. Det kan spennes opp mellom polene på en elektromagnet, noe som ofte blir brukt for maskin- og motordeler med begrensede dimensjoner.

Vi kan også sende en strøm gjennom arbeidsstykket på langs av sprekken, b) på figuren over. Strømmen oppretter et magnetfelt loddrett på strømretningen, dvs. på tvers av sprekken. Både vekselstrøm og likestrøm kan bli brukt til magnetisering.

Metoden er god for overflatesprekker og krever lite utstyr. Den blir brukt til å påvise feil i verktøy, motordeler og støpt gods av ferro-magnetiske materialer

Sprekksøking med penetrerende væske

En lettflytende olje vil trekkes inn i en sprekk og blir der når overflate-hinnen på platen vaskes vekk.

Dersom vi påfører overflaten en krittblanding oppløst i en lettflytende væske, og lar væsken fordampe, vil krittlaget og dermed sprekken bli godt synlig. Oljen er normalt tilsatt et fargestoff for å bli synlig, men den kan også inneholde et stoff som fluoriserer ved bestråling med ultrafiolett lys.

Metoden krever lite utstyr, er enkel å bruke og kan bli brukt både for jern og ikke-jern metaller.

På ujevn overflate, f.eks. støpegods oppstår det likevel problemer, idet oljen ofte henger seg fast i ujevnheter som vi feilaktig kan tolke som sprekker.

Røntgen kontroll

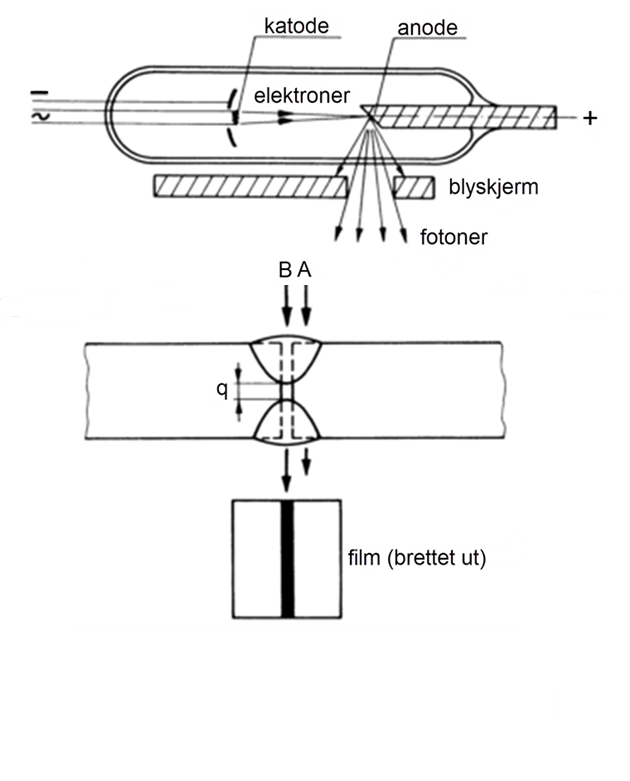

Røntgen stråler er elektromagnetiske bølger med liten bølgelengde. Ved teknisk kontroll benyttes et spektrum på 0,01 – 1 Å. Strålene kan oppfattes som sammensatt av individuelle bølgetog kalt fotoner. Røntgenfotoner oppstår når elektroner med høy hastighet treffer wolframanoden i et røntgenrør, se figuren under.

Figuren viser prinsippet for røntgenundersøkelse av en sveiseforbindelse. Strålene treffer platen på oversiden, går gjennom plate og sveis, og videre gjennom en fotografisk film plassert under platen.

Filmen svertes av strålene og sterkere jo større strålestyrken er. På figuren har sveisen en rot-feil med dybde q.

Merk at bruk av røntgen kontroll setter strenge krav til godkjenning og spesialkompetanse av utøveren og blir normalt ikke utført av besetningen om bord i skip.

[11] AL har erfart 2 slike tilfeller, med havari som resultat.