2. Motorlære – teori

2.1 Idealprosesser

For å lette forståelsen for hva som skjer i en virkelig motorprosess, er det hensiktsmessig å ta utgangspunkt i forenklete idealprosesser og deretter tilpasse disse til virkelige prosesser. Otto- og dieselprosessene er eksempler på ideelle stempelmotorprosesser. Vi forutsetter som regel, at arbeidsmediet er ren luft, med cp = 1 kJ/kgK, cv = 0,714 kJ/kgK, κ=1,4.

2.1.1 Otto-prosessen

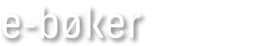

Otto prosessen er den idealprosessen som kommer nærmest bensinmotorens prosess. Figuren under viser Otto-prosessen i pV og Ts diagram.

Otto-prosess, pV-diagram Otto-prosess, Ts-diagram

Definisjon av Otto prosessen:

1 - 2: Isentropisk kompresjon (Q = 0, s = konstant).

2 - 3: Varme tilført ved konstant volum (Q23).

3 - 4: Isentropisk ekspansjon (Q = 0, s = konstant).

4 - 1: Varme bortført ved konstant volum (Q41).

Utledning basert på energiloven gir følgende uttrykk for termiske virkningsgrad:

ηt = $\frac{\mathrm{Q_t} - \mathrm{Q_b}}{\mathrm{Qt}}$ = $\frac{\mathrm{Q_{23}} - \mathrm{Q_{41}}}{\mathrm{Q_{23}}}$ = $\frac{W}{\mathrm{Q_t}}$ = 1 − $\frac{\mathrm{T_1}}{\mathop{T_2}}$ = $ 1-\frac{1}{\mathop{\varepsilon }^{\kappa -1}}$ [1]

Her er:

ε = ${\scriptstyle{}^{V_1}\diagup{\scriptstyle{}_{V_2}}}$ = nominell kompresjonsgrad, T2 er absolutt temperatur ved varmetilførsel (kompresjonstemperatur) i K, T1 er omgivelsestemperaturen (lufttemperatur) i K og W = netto arbeid i for eksempel kJ. (Enheter må samordnes).

Av [1] følger at ηt øker når T2 øker ⇒ Høy kompresjonstemperatur gir altså høy termisk virkningsgrad. Videre følger at ηt bare avhenger av kompresjonsgraden (ε), og at ηt øker med økende (ε).

Men i praksis er det grenser for hvor mye kompresjonsgraden kan øke. For bensinmotorer er (ε) begrenset til omkring 10 på grunn av fare for selvantenning (banking), som kan skade motoren.

Generelt må vi dessuten ta hensyn til at lagerbelastningen øker med økende (ε), og at varme- belastningen også normalt øker med økende (ε).

I tillegg til dette vil økning av kompresjonsgraden også innvirke på utslipp av miljøskadelige gasser, som for eksempel NOx mv.

2.1.2 Dieselprosessen

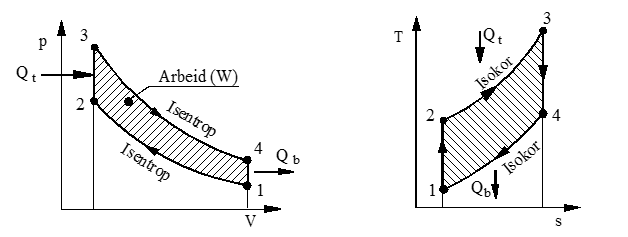

Dieselprosessen har fått sitt navn etter den tyske ingeniøren Rudolf Diesel, som utviklet den første innsprøytingsmotoren fra omkring 1893 og utover. I figuren under er dieselprosessen vist i pV og Ts diagram.

Diesel – pV diagram Diesel – Ts diagram

Definisjon av Dieselprosessen:

1 - 2: Isentropisk kompresjon (Q = 0, s = konstant).

2 - 3: Varme tilført (forbrenning) ved konstant trykk.

3 - 4: Isentropisk ekspansjon (Q = 0, s = konstant).

4 - 1: Varme bortført ved konstant volum.

Utledning basert på energiloven gir termisk virkningsgrad (ηt):

ηt = $1-\frac{1}{\mathop{\varepsilon }^{\kappa -1}}\cdot \frac{\mathop{\rho }^{\kappa }-\text{ }1}{\kappa (\rho -1)}$ [2]

κ = cp/cv = isentropeksponenten

ε = V1/V2 = nominell kompresjonsgrad

ρ = V3/V2 = volumforhold under varmetilførselen (forbrenning)

Første ledd i [2] er identisk med Otto-prosessen og viser at høy kompresjonsgrad gir høy termisk virkningsgrad for begge prosesser.

Andre ledd i ligning [2] gir ingen direkte informasjon, men ved nærmere analyse (sløyfes her), vil vi finne at dette leddet alltid blir større enn 1 og øker med økende volumforhold (ρ), noe som i praksis betyr økende motorbelastning. Virkningen blir altså at termisk virkningsgrad (ηt) for dieselprosessen avtar med økende motorbelastning.

Konklusjon idealprosesser

For samme kompresjonsgrad er termisk virkningsgrad alltid høyere for Otto-prosessen enn for Diesel-prosessen. En viktig årsak til dette er at dieselmotoren i praksis normalt har høyere kompresjonsgrad enn bensinmotoren.

Av formel [2] følger videre at økt belastning, dvs. økt (ρ) gir redusert termisk virkningsgrad.

Overført til virkelige motorer innebærer dette at forbrenningen må forskyves lengre og lengre bort fra ØD for å begrense maksimaltrykket. Ved redusert belastning kan vi tilsvarende forskyve tenningen tidligere og dermed oppnå økt termisk virkningsgrad. Dette siste blir i praksis utnyttet ved hjelp av VIT (Variable Injection Timing), dvs. ved å la innsprøytingen starte tidligere ved redusert belastning. Dette kommer vi tilbake til senere.

2.2 Effekt og virkningsgrader

Prosess- og pV-diagram for virkelige motorer avviker fra de idealprosesser vi har sett på til nå. Årsaken er, dels at forbrenningen må forskyves utover i slaget for å begrense mekanisk og termisk belastning av motoren og dels at gassvekslings-prosessen nødvendigvis må ta noe tid. Videre er hverken kompresjon eller ekspansjon i sylinderen isentropisk, idet varme blir overført til/fra sylinderforingen under prosessene.

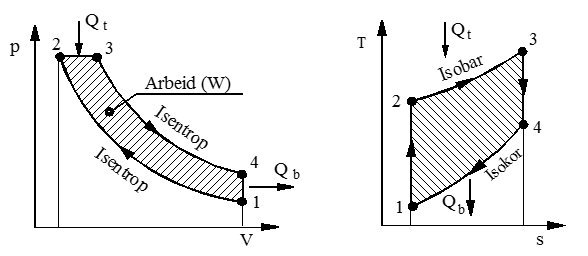

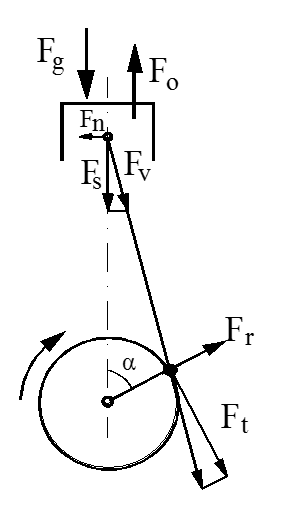

2.2.1 Indikert middeltrykk og effekt

Indikert middeltrykk (pmi) er et «tenkt» konstant trykk, som vi antar virker på oversiden av stempelet fra øvre dødpunkt (ØD) til nedre dødpunkt (ND). Indikert middeltrykk (pmi) er derfor lik høyden i et rektangel med lengde tilsvarende slaglengden (S) og flateinnhold lik areal av virkelig arbeidsdiagram.

Herav følger at netto utviklet arbeid per sylinder, per arbeidsslag er lik areal av diagrammet, ofte kalt indikert arbeid (Wi).

Figuren under viser skisse av et indikatordiagram for en 2-takts dieselmotor. Der Vh er slagvolumet, dvs. volumet som tilsvarer stempelets slag, og Wi er indikert arbeid per sylinder, per arbeids-slag.

Wi (kJ) = pmi(kN/m2) ⋅ Vh(m3) Vh = $\frac{\mathrm{\text{πD}}^{\mathrm{2}}}{\mathrm{4}}$ ⋅ S = slagvolum (m3)

Indikert- arbeid (Wi) og middeltrykk (pmi)

Indikert effekt

Når indikert middeltrykk er kjent, kan vi beregne indikert effekt (Pi):

Pi (kW) = pmi (kN/m2) ⋅ Vh (m3) ⋅ na (s-1) ⋅ i

i = antall sylindere

na = arbeidsslag per sekund

pmi = indikert middeltrykk (kPa)

2 takt: na = n(s-1) (ett arbeidsslag per omdreining)

4 takt: na = $\frac{n}{2}$ (s-1) (ett arbeidsslag per 2. omdreining)

Indikert effekt (Pi) er altså et mål på effekt utviklet i sylinderen.

Merk

Merk at pmi er et differansetrykk, det er derfor meningsløst å snakke om bara eller barg i denne sammenheng.

2.2.2 Akseleffekt

Av effekt utviklet i sylinderen (Pi), kan bare en viss andel (Pe) komme motorens utgående aksel til gode. Denne forskjellen utgjør mekaniske tap, som vi uttrykker ved hjelp av mekanisk virkningsgrad (ηm)η:

ηm = $\frac{P_{e}}{P_{i}}$ ⇒ Pe (kW) = Pi ⋅ ηm

Effektivt middeltrykk (pme) = pmi ⋅ ηm

Mekaniske tap (Wm)

Mekaniske tap (Wm) kan vi inndele som følger:

Wmfr = friksjonstap

Wmhj = tap i hjelpemaskineri (kjølevanns-, smøreolje- og brennoljepumper mv.)

Wmp = gassvekslingstap (hjelpeblåser, stempel underside mv.)

Mekaniske tap er altså lik summen av tapene:

Wm = Wmfr + Wmhj + Wmp

Friksjonstap (Wmfr) [5-7 % av Wi]

Friksjonstapene utgjør den største andelen av de mekaniske tap, i størrelse 5% av indikert arbeid. Av dette utgjør friksjon mellom stempel og sylinderforing ca. 50%, mens resten fordeler seg med ca. 20% mellom ringer og foring og ca. 30% i lagre, tannhjul og ventilsystem.

Drift av hjelpemaskineri (Wmhj) [1–2% av Wi]

Energi til drift av nødvendige hjelpefunksjoner som kjølevanns-, smøreolje- og brennolje- pumper utgjør i størrelse 1 til 2% av indikert arbeid.

Gassvekslingstap (Wmp)

Gassvekslingstapene utgjør nødvendig energi (arbeid) for å "skyve" forbrenningsgassene ut og "suge" inn ny frisk luft i sylinderen. Vi skiller da mellom normal- og turbo-ladete motorer:

Gassvekslingstap - Normalladet motor

-

I en 4-takts normalladet motor kan vi si at gassen må "skyves" ut av sylinderen og ny luft "suges" inn. Dette krever arbeid, som altså «tas» fra indikert arbeid.

-

I en 2-takts normalladet motor krever renspyling av sylinderen en eller annen form for hjelpedrift, som for eks. roterende blåsere, underside av stempel, eller lignende, som uansett «stjeler» energi fra motoren, dvs. mekanisk virkningsgrad blir redusert.

Gassvekslingstap – Turboladet motor

-

For en 4-takts turboladet motor kan vi ved gunstig ventilstyring oppnå en liten positiv arbeidssløyfe under gassvekslingen, dvs. gassvekslingen gir et (lite) positivt bidrag til indikert arbeid. Men merk at dette gjelder kun ved optimal drift av motoren.

-

For større 2-takts turbo-ladete motorer er behovet for hjelpedrift grovt sett, redusert eller bortfalt. For motorer over omkring 2000 kW er tilgjengelig avgassenergi tilstrekkelig til å drive turboladeren ved full belastning, men ved oppstart og lave belastninger er det gjerne nødvendig med en form for hjelpeblåser. Mindre 2-taktsmotorer krever hjelpedrift ved alle belastninger.

For turbo-ladete dieselmotorer vil derfor gassvekslingstapet ved optimal drift, helt eller delvis falle bort og mekanisk virkningsgrad vil derfor øke.

På grunn av økt effektnivå i turbo-ladete motorer, øker også de absolutte friksjonstapene, men denne økningen er relativt sett, mindre enn effekt-økningen, noe som derfor også bidrar til at ηm øker.

Hovedgrunnen til at effektiv termisk virkningsgrad er høyere for en turbo-ladet motor enn for en normalladet, er altså at gassvekslings-tapene er redusert eller bortfalt.

Mekanisk virkningsgrad for store turbo-ladete 2-taktsmotorer varierer typisk fra 0,9 til 0,93, mot omkring 0,8 eller lavere for normalladete motorer.

2.2.3 Termisk virkningsgrad

En varmekraftmaskin blir tilført energi og utvikler arbeid ved gjennomløpning av en kretsprosess.

Termisk virkningsgrad for kretsprosessen er definert ved den andelen av tilført varme som blir omdannet til arbeid:

ηt = $\frac{W}{{\mathop Q\nolimits_t }}$

Qt = tilført varme (kJ)

W = nyttig arbeid (kJ)

For stempelmotorer anvender vi to typer termisk virkningsgrad, nemlig indikert- og effektiv termisk virkningsgrad.

Indikert termisk virkningsgrad (ηi):

ηi = $\frac{{\mathop P\nolimits_i }}{{{Q_t}}}$ = $\frac{1}{{{b_i} \cdot h}}$

Indikert termisk virkningsgrad uttrykker hvor stor del av tilført varme med brennstoffet som blir omformet til nyttig (indikert) arbeid (eller effekt) i sylinderen.

Effektiv termisk virkningsgrad (ηe):

ηe = $\frac{\mathrm{P}{\mathrm{e}}}{\mathrm{Q}}}$ = $\frac{\mathrm{P}{\mathrm{e}}\mathrm{(kW)}}{{\dot{\mathrm{m}}}}\left( \frac{\mathrm{\text{kg}}}{\mathrm{s}}\right\mathrm{\cdot h(}\frac{\mathrm{\text{kJ}}}{\mathrm{\text{kg}}}\mathrm{)}} $ = $\frac{\mathrm{1}}{\mathrm{b}_{\mathrm{\text{e}}}\mathrm{\cdot}\mathrm{\text{h}}}$ = ηi ⋅ ηm

Effektiv termisk virkningsgrad gir et mål på hvor stor del av tilført varme med brennstoffet som kommer motorens utgående aksel til gode.

Pi = indikert effekt (effekt utviklet i sylinder) (kW eller MW)

Pe = akseleffekt (kW eller MW)

bi = indikert spesifikt brennstoff-forbruk (kg/MJ)

be = effektivt spesifikt brennstoff-forbruk (kg/MJ)

Qt = tilført varme (kW) = m ⋅ B(kg/s) ⋅ h(kJ/kg)

m ⋅ B = tilført brennstoffmengde (kg/s)

h = brennstoffets brennverdi (kJ/kg eller MJ/kg)

(Alle enheter må selvsagt samordnes).

Merk

Merk at termisk virkningsgrad er definert for kretsprosesser, og gjelder for alle typer varmekraftmaskiner; Stempelmotorer, gassturbiner og dampturbiner mv.

Regneeksempel – effekt og virkningsgrader

Eksempel 1

For en 8 sylinders 4-takts dieselmotor er gitt:

| Sylinderdiameter | D | = 580 mm | |

| Slaglengde | S | = 640 mm | |

| Indikert middeltrykk | pmi | = | 2,2 MPa |

| Effektivt middeltrykk | pme | = | 2,0 MPa |

| Rotasjonsfrekvens | n | = | 6,0 s-1 |

| Brennstoff-forbruk | = | 0,4 kg/s | |

| Oljens brennverdi | h = | 42,7 MJ/kg |

Bestem:

a) Motorens akseleffekt i kW.

b) Mekanisk virkningsgrad.

c) Effektiv termisk virkningsgrad.

a) Akseleffekt (Pe)

Pe (kW) = pme (kPa) ⋅ Vh (m3) ⋅ $\frac{\mathrm{n}}{\mathrm{2}}$ (s-1) ⋅ i (syl)

Vh = $\frac{{\pi {D^2}}}{4} \cdot S$ = $\frac{{\pi {{0,58}^2}}}{4} \cdot 0,64$ = 0,169 m3

Pe = 2000(kPa) ⋅ 0,169(m3) ⋅ 3(s-1) ⋅ 8 = 8100 kW

b) Mekanisk virkningsgrad (ηm)

ηm = $\frac{\mathrm{p_{me}}}{\mathrm{p_{mi}}}=\mathrm{\frac{2(MPa)}{2,2(MPa)}}$ = 0,91

c) Effektiv termisk virkningsgrad (ηe)

ηe = $\frac{\mathrm{Pe\ (MW)}}{\mathrm{m}_{\mathrm{B}}(\frac{\text{kg}}{s})\mathrm{\ \cdot \ h}\mathrm{(MJ/kg)}\mathrm{\ }}\ $ = $\frac{8,1}{0,4\ \cdot \ 42,7}$ = 0,47

Eksempel 2

For en 12 sylinders 4-takts dieselmotor er gitt:

| Sylinderdiameter | D | = | 400 | mm |

| Slaglengde | S | = | 460 | mm |

| Effektiv ytelse pr. sylinder | = | 440 | kW/syl | |

| Rotasjonsfrekvens n | = | 8,5 | s-1 | |

| Effektivt spes. brennstoff-forbruk | b e | = | 54 | g/MJ |

| Oljens brennverdi | h | = | 41,8 | MJ/kg |

Bestem:

a) Effektivt middeltrykk i bar.

b) Motorens midlere dreiemoment i kNm.

c) Effektiv termisk virkningsgrad.

a) Effektivt middeltrykk (pme)

Vh = $\frac{{\pi {D^2}}}{4} \cdot S$ = $\frac{{\pi {{0,46}^2}}}{4} \cdot 0,46$ = 0,0577 m3

Pme = $\frac{\mathrm{Pe\ \cdot 2}}{\mathrm{V}_{\mathrm{h}}\mathrm{\cdot \ n}}$ = $\frac{440\ \cdot \ 2}{0,0577\ \cdot \ 8,5}$ = 1792 kPa (17,92 bar)

b) Midlere dreiemoment (T)

T (kNm) = $\frac{\mathrm{Pe\ (kW)}}{\mathrm{2\pi n}}$ = $\frac{\mathrm{440\ \cdot 12}}{\mathrm{2\pi\ \cdot \ 8,5}}$ = 98,86 kNm

c) Effektiv termisk virkningsgrad (ηe)

ηe = $\frac{\mathrm{Q}_{\mathrm{t}\mathrm{\ }} - \mathrm{Q}_{\mathrm{b}}}{\mathrm{Q}_{\mathrm{t}}}$ = $\frac{\mathrm{P}_{\mathrm{e}}}{\mathrm{Q}_{\mathrm{t}}}$ = $\frac{\mathrm{1}}{\mathrm{b}_{\mathrm{e}}\mathrm{\cdot \ h}}$ = $\frac{1}{0,054\ \cdot 41,8}$ = 0,44

2.2.4 Turbolader-effekt og indre virkningsgrad

Oppbygning og virkemåte for turboladere er beskrevet i del I. Vi skal her se nærmere på energi- omsetningen i slike system.

Merk

Merk at turbolader prosessen i prinsippet er den samme enten den er liketrykks- eller støtdrevet, nemlig at noe avgassenergi blir overført til en turbin som igjen driver en turbokompressor.

Liketrykks turboladersystem

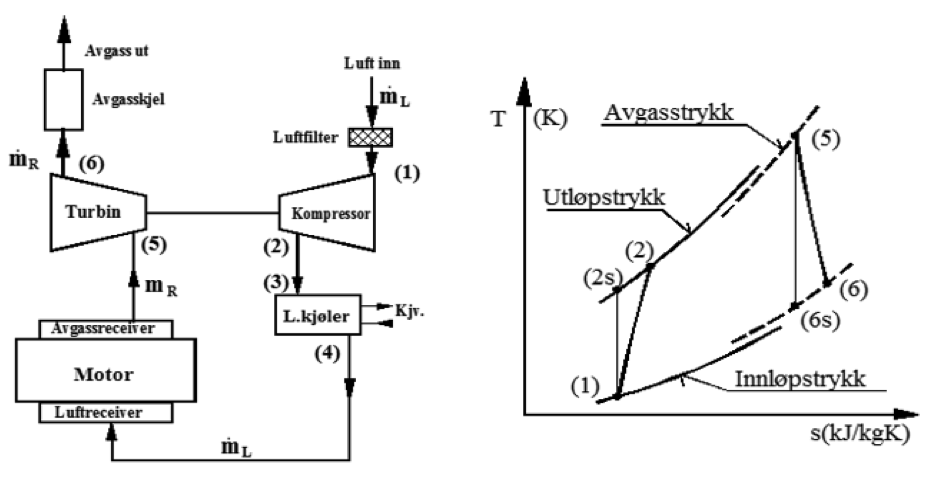

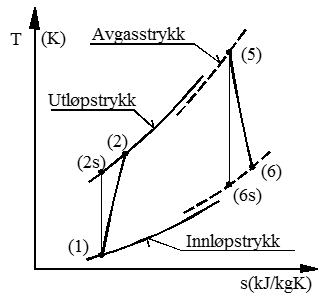

Figuren viser et liketrykks turboladersystem skjematisk, der prosessen er tegnet inn i et Ts-diagram på høyre side.

For liketrykksdrift kan vi (basert på energiloven) uttrykke turbin-effekten (PT):

PT(kW) = $\dot{ \mathrm m}$RG (kg/s) ⋅ ΔhT (kJ/kg) = $\dot{\text{ m}}$RG (kg/s) ⋅ cp (kJ/kgK) ⋅ (T5 – T6) (K)

$\dot{\mathrm m}$RG = avgassmengde (kg/s)

ΔhT = entalpifall gjennom turbinen (kJ/kg)

cp = spesifikk varme ved konstant trykk (kJ/kgK)

For støtdrift er beregning av turbineffekten i prinsippet noe mer komplisert, idet vi da må ta med gassens hastighetsenergi inn på turbinen. Dette sløyfer vi her, da vi for praktisk bruk kan bruke samme fremgangsmåte.

For kompressoren får vi tilsvarende effekten (PK):

PK = $\dot{\mathrm m}$L⋅ cpL ⋅ (T2 − T1) (kW)

$\dot{\mathrm m}$L = massestrøm luft (kg/s)

cpL = spesifikk varme ved konstant trykk (kJ/kgK)

Merk

Merk at rekkefølgen av temperaturer inn/ut kun bestemmer fortegnet i svaret, og at vi for effektberegninger normalt ordner rekkefølgen slik at svaret blir positivt.

Da turbinen «driver» kompressoren, kan vi si at turbin- og kompressoreffekten må være omtrent like store, og at entalpifallet gjennom turbinen er omtrent lik entalpi-økningen gjennom kompressoren.

Merk derfor at systemet er selvregulerende, idet et fall i turbinenergien blir oppveid av et fall i kompressorenergien, inntil det oppstår energilikevekt.

Virkningsgraden for turbolader prosessene kan vi definere som følger:

Indre virkningsgrad kompressor (ηiK):

ηiK = $\frac{\mathrm{Teoretisk temp.\ økning}}{\mathrm{Virkelig\ temp.\ økning}}$ = $\frac{\mathop{\text{T}}_{\text{2s}}-\mathop{\text{T}}_{\text{1}}}{\mathop{\text{T}}_{\text{2}}-\mathop{\text{T}}_{\text{1}}}$ = $\frac{\Delta {\text{T}_\text{IS}}}{\Delta {\text{T}_\text{K}}}$

Indre virkningsgrad turbin (ηiT):

ηiT = $\frac{\mathrm{\text{Virkelig temp. fall}}}{\mathrm{\text{Teoretisk temp. fall}}}$ = $\frac{\mathop{\text{T}}_{\text{5}}-\mathop{\text{T}}_{\text{6}}}{\mathop{\text{T}}_{\text{5}}-\mathop{\text{T}}_{\text{6s}}}$= $\frac{\Delta {\text{T}_\text{T}}}{\Delta {\text{T}_\text{IS}}}$

Merk

Merk at både kompressor- og turbinvirkningsgraden er definert i forhold til en ideell maskin, der kompresjon og ekspansjon foregår isentropisk (Δs = 0 og q = 0).

Turboladerens totale virkningsgrad (ηTL) kan vi definere slik:

ηTL = ηiK ⋅ ηiT ⋅ ηm (ηm = mekanisk virkningsgrad)

For store turboladere er mekanisk virkningsgrad som regel, så nær 1 at vi for praktiske forhold kan sløyfe den og vi får:

ηTL= ηiK ⋅ ηiT

For støtdrevne turboladere må vi for mer nøyaktige beregninger, ta med gassens kinetisk energi inn på turbinen, men for praktiske overslag kan vi som nevnt, bruke ovennevnte definisjoner.

Virkningsgraden for (store) moderne turboladere med liketrykks drift varierer typisk fra omkring 0,65 til 0,75.

Merk at temperaturendringen gjennom kompressor og turbin gir tilnærmet samme informasjon om turbolader-tilstanden som virkningsgraden.

For praktisk tilstandsvurdering av turboladere kan vi derfor bruke følgende regler:

-

Turbin: Redusert ΔTT indikerer belegg eller andre feil på turbin.

-

**Kompressor: Økt ΔTK indikerer belegg eller andre feil på kompressor.

Eksempel - turboladereffekt og indre virkningsgrad

For en sekssylindret 2-takts dieselmotor er gitt:

| Sylinderdiameter | D | = | 900 mm |

| Slaglengde | S | = | 1 550 mm |

| Akseleffekt | Pe | = | 13 200 kW |

| Luftgjennomgang | = | 29,7 kg/s | |

| Brennstoff-forbruk | = | 0,75 kg/s | |

| Maskinroms temperatur | = | 27 °C | |

| Avgasstemperatur før turbin | = | 430 °C | |

| Avgasstemperatur etter turbin | = | 350 °C | |

| Spyletrykk | = | 2,25 bar (abs.) | |

| Barometertrykk | = | 1,0 bar | |

| Spesifikk varme for luft/avgass | cp | = | 1,005 kJ/kgK |

| Isentropeksponent for luft/avgass | κ | = | 1,4 |

| Polytropeksponent for turbolader kompressor | n | = | 1,55 |

Bestem:

a) Indre (isentropisk) virkningsgrad for turbolader kompressor.

b) Effekt overført turbolader kompressor i kW.

c) Effekt overført turbolader turbin i kW.

d) Turboladervirkningsgraden når turbinens indre virkningsgrad er 0,79.

Med symboler fra skissen har vi:

T1 = 300 K

T5 = 430 °C

T6 = 350 °Cp2 = 2,25 bar

p1 = 1,0 bar

Vi beregner først teoretisk (isentropisk) og virkelig utløpstemperatur fra kompressor:

Isentropisk utløpstemperatur: T2s = T1 ⋅ ${\left( {\frac{{{p_2}}}{{{p_1}}}} \right)^{\frac{{\kappa - 1}}{\kappa }}}$ = 300 (K) ⋅ ${\left( {\frac{{2,25}}{1}} \right)^{\frac{{1,4 - 1}}{{1,4}}}}$= 378 K

Virkelig utløpstemperatur: T2 = T1 ⋅ ${\left( {\frac{{{p_2}}}{{{p_1}}}} \right)^{\frac{{n - 1}}{n}}}$ = 300 (K) ⋅ ${\left( {\frac{{2,25}}{1}} \right)^{\frac{{1,55 - 1}}{{1,55}}}}$ = 400 K

a) Indre virkningsgrad kompressor:

ηiK = $\frac{{\mathop {\rm{T}}\nolimits_{{\rm{2s}}} - \mathop {\rm{T}}\nolimits_{\rm{1}} }}{{\mathop {\rm{T}}\nolimits_{\rm{2}} - \mathop {\rm{T}}\nolimits_{\rm{1}} }}$ = $\frac{{378 - 300}}{{400 - 300}}$ = 0,78

b) Effekt overført kompressor:

PK = $\dot{\mathrm{\text{ m}}_{\mathrm{L}}}$ ⋅ cp ⋅ (T2 − T1)

PK = 29,7 (kg/s) ⋅ 1,005 (kJ/kgK) (378 − 300) (K) = 2330 kW

c) Effekt overført turbin (PT):

PK = ${\dot{\mathrm{\text{ m}}}_{\mathrm{RG}}}$ ⋅ cp ⋅ (T5 − T6)

Beregner massestrøm avgass:

${\dot{\mathrm{\text{ m}}}_{\mathrm{RG}}}$ = $\dot{\mathrm{\text{ m}}_{\mathrm{L}}}$ + $\dot{\mathrm{\text{ m}}_{\mathrm{B}}}$ = 29,7 (kg/s) + 0,75( kg/s) = 30 ,4 kg/s

Innsetting i effektformelen gir:

PT = 30,4 (kg/s) ⋅ 1,005 (kJ/kgK) ⋅ (430 − 350) (K) = 2 440 kW

Turbineffekten er altså omkring 100 kW større enn kompressoreffekten. Dette må vi anse som ok, idet turbinen jo «driver» kompressoren.

For en liketrykks turbolader kan vi som nevnt, definere virkningsgraden slik:

ηTL = ηiK ⋅ ηiT ⋅ ηm

Videre kan vi for praktisk bruk sette mekanisk virkningsgrad ηm ≈ 1. Dette gir:

Turbolader virkningsgrad (ηTL)η:

ηTL = 0,78 ⋅ 0,79 = 0,62 (Litt lav, men akseptabel)

Turbolading og termisk virkningsgrad

For å studere ovennevnte problemstilling, ser vi på energibalansen for kompressor og luftkjøler. Med henvisning til figuren under får vi:

Kompressoreffekt: PK = $\dot{\mathrm{\text{ m}}}$L⋅ cp ⋅ (T2 − T1) (kW) [1]

Bortført varme i kjøler: QLkj = $\dot{\mathrm{\text{ m}}}$L⋅ cp ⋅ (T3 − T4) (kW) [2]

Om vi nå antar at luften blir kjølt til innløps- temperaturen, kan vi sette T4 = T1. Videre kan vi sette T2 = T3. Av [1] og [2] får vi da:

PK (kW) ≈ QLkj (kW)

Tilført kompresjonsenergi i kompressor er altså tilnærmet lik bortført varme i luftkjøler, mens luftens trykk og tetthet er økt.

Med økt lufttilførsel kan vi øke tilført brenn- oljemengde og dermed øke motorens effekt.

Av ovennevnte beregning følger at tilført energi til motoren ikke blir påvirket av turbo-laderen.

Motorens tap blir imidlertid påvirket av turboladeren. Dette kan vi (litt forenklet) forklare som følger:

-

Gassvekslingstapene blir redusert eller bortfalt, da det blir dannet et overtrykk på "utsiden" av sylinderen, som gjør at gassen blir «skjøvet ut» og ny luft blir tilført sylinderen, uten ytre energitilførsel.

-

I en normalladet motor krever gassvekslingen at vi må tilføre mekanisk energi, og mekanisk virkningsgrad blir derfor redusert. (Se også avsnitt om mekaniske tap).

-

Økt effekt gir også økt friksjon, men denne økningen er relativt sett mindre enn effekt- økningen, dette bidrar derfor også til økt mekanisk virkningsgrad.

-

Økt luftgjennomgang gir videre bedre renspyling og økt luftfylling, noe som bidrar til bedre forbrenning og dermed bedre utnyttelse av brennstoffenergien, dvs. til økt indikert termisk virkningsgrad (ηi).

Konklusjon

Vi har altså at effektiv termisk virkningsgrad ηe = ηi ∙ ηm. Når vi samtidig har at både ηm og ηi øker ved å turbolade en motor, må følgelig også ηe øke ved turbolading.

Anmerkning!

Store 2-takts turbo-ladete skipsdieselmotorer har per i dag (2016) høyest effektiv termisk virkningsgrad av alle varmekraftmaskiner, og kan ved optimal drift oppnå effektiv termisk virkningsgrad på inntil 53 %.

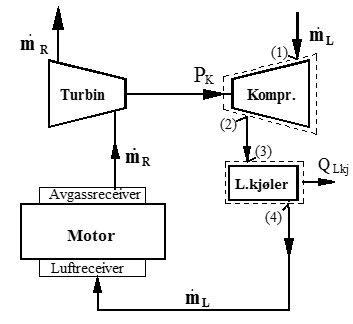

2.2.5 Energibalanse motormaskineri

Systemgrense

Ifølge energiloven er sum energi for et valgt system eller utstyr konstant. Dette bruker vi praktisk ved først å velge et passende system, påføre energi-piler og deretter sette opp følgende energibalanse:

Sum tilført energi (100 %) = sum bortført energi (100 %)

Figuren under viser skisse av et motoranlegg, der systemgrensen omslutter motoren og luft- avgass-systemet. (Merk at systemgrenser kan velges vilkårlig).

For varmekraftmaskiner er det vanlig praksis å sette tilført energi (Qt) lik energi tilført med brennstoffet i kW.

Vi har altså at:

Qt(kW) = $\dot{\mathrm{m}}$B(kg/s) ⋅ h(kJ/kg)

$\dot{\mathrm{m}}$B = tilført brennstoffmengde i kg/s

h = brennstoffets brennverdi i kJ/kg

Tilført varme Qt = 100%.

Vi regner så ut bortførte energimengder i prosent av tilført energi, basert på opplysninger om anlegget. Hvis vi har regnet riktig, skal altså sum bortført energi bli 100%, men i praksis får vi ofte en rest som dels skyldes unøyaktige data og dels stråletap mv., som til sammen ofte utgjør omkring 1-2 %.

For systemet over får vi bortført energi: Akseleffekt (Pe), eksostap (Qexh) og kjøletap (Qkjv).

Eksempel - Varmebalanse

For en dieselmotor er gitt: Akseleffekt (Pe) = 21 MW, brennstoff-forbruk $(\dot{\mathrm{m}}$B) = 1,16 kg/s, brennverdi h = 40 MJ/kg, avgassmengde mRG = 51,5 kg/s, avgass temperatur etter turbolader (texh) = 300 °C og luft temperatur inn (tL) = 20°C. Spes. varme (cRG) = 1,05 kJ/kgK.

Tilført varme Qt(kW) = $\dot{\mathrm{m}}$B(kg/s) ⋅ h(kJ/kg) = 1,16 ⋅ 40⋅103 = 46400 kW = 100 %

Akseleffekt Pe = 20 MW ⇒ $\frac{\mathrm{21\ MW}}{\mathrm{46,4\ MW}}$ ⋅ 100 = 45 % av tilført energi

Avgasstap QRG = mRG⋅cRG⋅(texh − tinn) = 51,5 kg/s⋅1,05 kJ/kgK⋅(300 − 20)(K) = 15140 kW

QRG = $\frac{\mathrm{15,14\ MW}}{\mathrm{46,4\ MW}}$ ⋅ 100 = 32% av tilført energi

Kjøletap setter vi lik resten (Qkjv) = 100% − 45% − 32% = 23%

Sankey diagram

Sankey diagram blir ofte brukt til grafisk fremstilling av energibalansen i varmetekniske system.

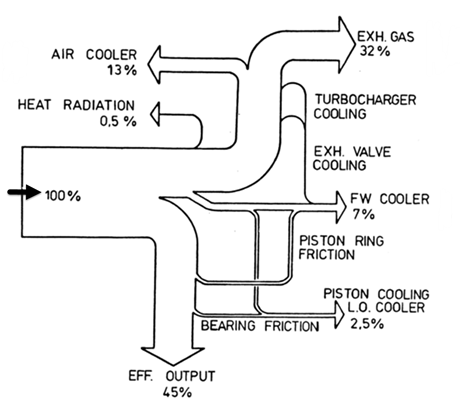

Figuren under viser eksempel på et Sankey diagram for en skipsdieselmotor. Av figuren fremgår at av tilført varme (100 %) går ca. 45 % til fremdrift (output), mens resten blir fordelt til drift av turbolader, kjøling og eksostap mv.

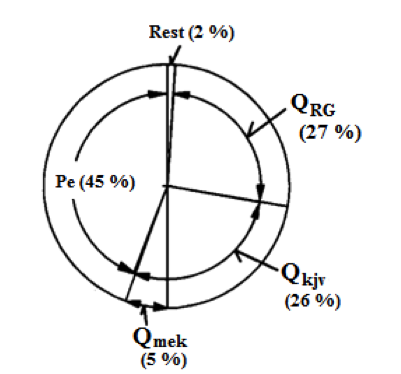

Sirkeldiagram

For overslags beregninger kan vi anvende såkalte sirkeldiagram, som gir en forenklet oversikt over energifordelingen.

Figuren under viser eksempel på et sirkeldiagram, der tilført varme tilsvarer hele sirkelen, dvs. 100 %, mens bortført varme utgjør sektorer av sirkelen.

Merk at sirkelen, grovt sett kan inndeles i tre hoved sektorer:

- Akseleffekt Pe = 45 %

- Kjølevann Qkjv = 26 %

- Røykgasstap QRG = 27 %

- Rest-tap 2 %

Sum av alle sektorer skal bli en hel sirkel.

Mekanisk tap

Merk at mekaniske tap inngår i kjølevannstapet.

Sirkeldiagrammet egner seg som nevnt, best for overslagsberegninger. For mer nøyaktige analyser anvender vi det før nevnte Sankey diagrammet.

Røykgasskjelens varmebalanse

Dampanlegg i motorskip er behandlet i del I og vil ikke bli behandlet i del II, men vi skal her kort definere energibalansen for røykgasskjeler. Dette fordi det feilaktig, har vært praktisert å innføre en kjelvirkningsgrad, definert som en form for termisk virkningsgrad, tilsvarende oljefyrte kjeler.

Dette er altså feil bruk av begrepet termisk virkningsgrad.

Feilen har versert i både lærebøker og ellers i skolesammenheng i minst 30 år, herunder også i eksamensoppgaver og det kan derfor være på tide å fjerne den, i hvert fall på ledelsesnivå.

Det bemerkes at feilen, uten hell, har vært påpekt tidligere, men vi må samtidig tilføye at feilen har ingen praktisk betydning for drift av anlegget, og at verden som kjent, går videre uansett.

Røykgasskjelen må nemlig betraktes som en varmeveksler, der eksosen avgir varme til vann og/eller damp i kjelen.

Energibalansen for røykgasskjelen kan vi derfor sette opp som følger:

Avgitt varme (fra røykgassen) = mottatt varme (vann/damp)

Merk at vi her har utelatt bortført varme ved stråling, dette fordi denne varmemengden er ubetydelig i forhold til de øvrige energimengder, dvs. for praktisk bruk kan vi derfor sløyfe strålevarmen. Varmebalansen uttrykt matematisk blir da som følger:

$\dot{\mathrm{m}}$RG ⋅ cRG ⋅ ΔtRG = $\dot{\mathrm{m}}$D (hDamp − hvann)

$\dot{\mathrm{m}}$RG = massestrøm røykgass (kg/s)

cRG = røykgassens spesifikke varme (kJ/kgK)

$\dot{\mathrm{m}}$D = massestrøm damp (kg/s)

ΔtRG = røykgassens temperaturfall (K)

hDamp = dampens entalpi (kJ/kg)

hvann = fødevannets entalpi (kJ/kg)

Dersom det dannes belegg på vann- eller røykgass siden, vil dette selvsagt påvirke overført varmemengde og temperaturendringer, men ifølge energiloven vil belegg på gass- eller dampsiden kun føre til at medienes temperatur blir endret. Belegg på røykgass siden vil eksempelvis føre til at røykgass temperaturen ut øker og at avgitt varme fra røykgassen minker, dvs. overført varme til vann/damp også minker og produsert dampmengde minker tilsvarende mye.

Ved praktisk tilstandskontroll av røykgasskjelen bruker vi røykgassens trykk inn på kjelen (etter turbolader turbinen) som grunnlag, idet eksostrykket inn på kjelen gir et mål på trykkfallet gjennom kjelen, fra receiver-trykket til atmosfæretrykket.

Økt eksostrykk etter turbolader turbinen indikerer altså økt strømningsmotstand gjennom kjelen, som igjen indikerer belegg på røykgass-siden i kjelen.

2.3 Luftgjennomgang og forbrenning

Innledning

Med forbrenning forstår vi vanligvis en oksidasjonsprosess, der oksygen forbinder seg kjemisk til et brennbart materiale, slik at kjemisk bundet energi blir frigjort.

Kjemisk energi skyldes elektriske krefter mellom elektronene og atomkjernene i molekylene.

Elektronene vil alltid prøve å innstille seg slik at deres potensielle energi er minst mulig. Når to molekyler kommer i nærheten av hverandre, kan elektronene innstille seg i nye baner med lavere energi og da avgis energi i form av stråling, som igjen kan gå over til varme. På denne måten blir energi frigjort i forbrenningsprosesser og vanlige eksplosjoner.

2.3.1 Teoretisk luftforbruk

Våre vanligste brennstoffer består i hovedsak av grunnstoffene karbon (C), hydrogen (H) og svovel (S). Dersom temperaturen er høy nok, vil oksygenet i lufta forbinde seg kjemisk med grunnstoffene i brenselet. Slike kjemiske forbrenningsreaksjoner er svært komplekse, og blir ikke tatt med her.

Dersom vi forutsetter fullstendig forbrenning og bare ser på tilstanden før og etter forbrenningen, kan vi sette opp følgende forenklete reaksjonsligninger:

Karbon forbrenner i to etapper:

0,5 O2 + C → CO + varme

0,5 O2 + CO → CO2 + varme

Hydrogen forbrenner til vann:

O2 + 4H → 2H2O + varme

Svovel forbrenner til svoveldioksid (evt. svoveltrioksid):

O2 + S → SO2 + varme

Teoretisk luftmengde (L/B)r er definert ved antall kg luft som kreves for fullstendig forbrenning av 1 kg olje (under laboratorieforhold).

Ifølge kjemien er teoretisk luftmengde (L/B)r bestemt av:

(L/B)r = ${1,293 \cdot \frac{{22,4}}{{0,21}} \left( {\frac{\text{c}}{{12}} + \frac{\text{h}}{4} + \frac{\text{s}}{{32}} - \frac{\text{o}}{{32}}} \right)}$ $\frac{\text{kg luft}}{\text{kg olje}}$

I formelen er c, h, s og o masseandel av henholdsvis karbon (c), hydrogen (h), svovel (s) og oksygen (o) i brennoljen, men oksygen-andelen er normalt ubetydelig og blir som regel, sløyfet.

Eksempel - Teoretisk luftmengde (L/B)r

En brennolje har følgende massesammensetning: c = 0,857, h = 0,114 og s = 0,029.

Dette gir teoretisk luftmengde (L/B)r :

(L/B)r = ${1,293 \frac{{22,4}}{{0,21}} \left( {\frac{{0,857}}{{12}} + \frac{{0,114}}{4} + \frac{{0,029}}{{32}}} \right)}$ = 13,9 kg/kg

Det kreves altså 13,9 kg luft for å forbrenne 1 kg av denne oljen.

Dissosiasjon

Reaksjonsligningen for forbrenning av karbonmonoksid kan vi skrive slik:

0,5 O2 + CO → CO2 + varme

Denne reaksjonen som går mot høyre, betegner vi endotermisk (temperaturen øker) og utgjør det vi til vanlig forstår med en forbrenning.

Reaksjonen kan imidlertid under bestemte forhold også gå mot venstre, vi har da en såkalt eksotermisk reaksjon som vi betegner dissosiasjon og som innebærer at det «tas» energi fra forbrenningsproduktene, noe som fører til at forbrenningstemperaturen blir lavere enn den ellers ville blitt.

For reaksjonen mellom H2 og O2 gjelder de samme forhold. Også luftas bestanddeler dissosierer ved høy temperatur etter følgende ligninger:

2 H2 + O2 ↔ 2 H2O

2 H ↔ H2

2 N ↔ N2

Lavt trykk og høy temperatur fremmer dissosiasjon, men omfanget har først praktisk betydning ved temperaturer over ca. 1500°C.

For drift av dieselmotorer er det særlig dannelsen av NOx – forbindelser som har interesse, idet det er fastsatt internasjonale minstekrav for slike utslipp. (Se avsnitt; Utslipp til luft).

2.3.2 Luftgjennomgang og luftfaktorer

Luftgjennomgangen i motorer blir gjerne oppgitt som spesifikk luftgjennomgang i kg/kWh, kg/MJ eller i form av såkalte luftfaktorer.

Vi skiller mellom total luftfaktor (λ), også kalt luftfaktor henregnet til luftforbruk, og luftfaktor henregnet til forbrenning med symbol (λf). Begge faktorer gir et mål på luftgjennomgangen i forhold til teoretisk nødvendig luftmengde for forbrenning av 1 kg brennstoff.

Total luftfaktor (λ)λ er definert ved:

λ = $\frac{{(L/B)}}{{(L/B\mathop )\nolimits_r }}$

(L/B) = total luftmengde i kg per kg brennstoff (kg/kg).

(L/B)r = teoretisk luftmengde i kg per kg brennstoff (≈14 kg/kg for tungolje).

Total luftfaktor (λ) gir altså et mål på total luftstrøm gjennom motoren. For dieselmotorer varierer (λ) typisk mellom ca. 2,5 og 3,5. Motorfabrikantene oppgir som regel (λ) sammen med øvrige data fra prøvestandskjøring av sine motorer.

Typisk luftforbruk i 2- og 4-takts motorer

Gassvekslingen i en 4-takts motor blir som kjent, gjennomført i løpet av en hel omdreining, der stempelet bidrar til å «skyve» ut restgasser.

En 4-takts motor har dessuten ett "hvileslag" (uten forbrenning), noe som gir enklere og som regel bedre renspyling av sylinderen.

I en 2-takts motor skjer gassvekslingen i løpet omkring 130 grader veivvinkel og gassen må dessuten "skyves" ut ved hjelp av spyletrykket.

Typiske verdier for luftfaktorer og spesifikk luftgjennomgang er:

2-takt: λ = 2,5 - 3,5 som tilsvarer: (L/B) = 35 - 49 kg luft per kg olje

le = 2,3 - 3 (kg/MJ) {= 8,3 - 11 (kg/kWh)}

4-takt: λ = 2 - 3 som tilsvarer: (L/B) = 28 - 40 kg luft per kg olje

le = 2 - 2,5 (kg/MJ) {7,2 - 9 (kg/kWh)}

Anmerkning!

Generelt bør luftgjennomgangen i en dieselmotor være så stor at vi oppnår tilfredsstillende renspyling og har mest mulig luftmasse «innestengt» i sylinderen når kompresjonen starter.

Fremgangsmåten for å beregne eller anslå størrelsen av (λ) vil variere med hvilke opplysninger vi har tilgang til. Enklest blir regnestykket dersom spesifikt luftforbruk og spesifikt brennoljeforbruk er kjent, se etterfølgende eksempel.

Eksempel 1 – Beregning av luftfaktor λ

For en 2-taktsmotor er gitt:

| Akseleffekt | Pe | = | 9000 kW |

| Spesifikt luftforbruk | le | = | 2,0 kg/MJ |

| Spesifikt brennstoff-forbruk | be | = | 56,7 g/MJ |

| Teoretisk luftmengde | (L/B)r | = | 14 kg/kg |

a) Bestem total luftgjennomgang i kg luft per kg olje og kg/s.

b) Bestem luftfaktor henregnet til luftforbruk (total luftfaktor).

a) Luftgjennomgang i kg per kg olje

(L/B) = $\frac{\mathrm{\mathop l\nolimits_e (kg/MJ )}}{\mathrm{\mathop b\nolimits_e (kg/MJ )}} = \frac{2}{{0,0567}}$ = 35,3 $\frac{\text{kg luft}}{\text{kg olje}}$

Luftgjennomgang i kg/s

$\dot{\mathrm{\text{m}}_{\mathrm{L}}}$= Pe(MJ/s) ⋅ le(kg/MJ) = 9 ⋅ 2 = 18 kg/s

b) Total luftfaktor (λ)

λ = $\frac{\mathrm{(L/B)}}{\mathrm{(L/B\mathop)\nolimits_r}}$ = $\frac{\mathrm{35,3 (kg/kg)}}{\mathrm{14 (kg/kg)}}$ = 2,52

Luftfaktor og avgassanalyse

Om bord kan vi bestemme luftgjennomgangen ved for eksempel å måle CO2 mengden i avgassen fra motoren.

For å beregne (λ) kan vi anvende følgende formel:

λ = $\frac{{22,4 \frac{\mathrm{c}}{{12}} ( 100 - \mathop V\nolimits_{\mathrm{CO2}} )}}{{{\mathop V\nolimits_{\mathrm{CO2}}} \mathop v\nolimits_{Lr} }}$ + 0,21 (Se formelsamling)

Der vLr er teoretisk luftmengde i Nm3 luft per kg olje (1 Nm3 = 1 m3 v/760 mm Hg og 0°C), VCO2 er målt volumprosent CO2 i avgass og c er masseandel karbon i brennoljen.

Eksempel 2 – Beregning av (λ) ved målt CO2% i avgass

I avgassen fra en dieselmotor som brenner gassolje, er målt CO2 = 5,9 %. Oljens kjemiske massesammensetning er: 86,5 % C, 12,9 % H og 0,45 % S.

Vi forutsetter fullstendig forbrenning.

a) Bestem teoretisk luftmengde i Nm3/kg.

b) Bestem total luftfaktor.

a) Teoretisk luftmengde (vLr):

vLr = ${\frac{{22,4}}{{0,21}} \left( {\frac{\mathrm{c}}{{12}} + \frac{\mathrm{h}}{4} + \frac{\mathrm{s}}{{32}} - \frac{\mathrm{o}}{{32}}} \right)}$

vLr = ${\frac{{22,4}}{{0,21}} \left( {\frac{{0,865}}{{12}} + \frac{{0,129}}{4} + \frac{{0,0045}}{{32}}} \right)}$

vLr = 11,14 (Nm3/kg)

b) Total luftfaktor (λ):

λ = $\frac{{22,4 \frac{\mathrm{c}}{{12}} ( 100 - \mathop V\nolimits_{\text{CO2}} )}}{{\mathop V\nolimits_{\mathrm{CO2}} \cdot \mathop v\nolimits_{\mathrm{Lr}}}}$ + 0,21

λ = $\frac{{22,4 \frac{{0,865}}{{12}} ( 100 - {5,9} )}}{{{5,9} \cdot {11,14}}}$ + 0,21

λ = 2,52

2.4 Forbrenning og utslipp

2.4.1 Forbrenningsprosessen i dieselmotorer

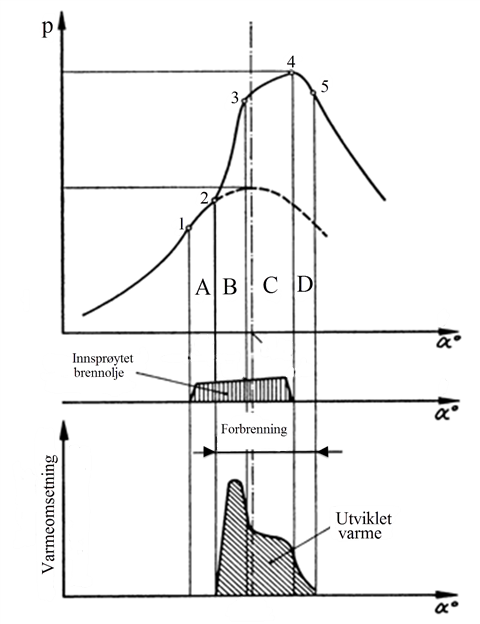

Forbrenningsprosessen i dieselmotorer deler vi praktisk inn i fire faser:

A. Tennforsinkelse

B. Ukontrollert forbrenning

C. Kontrollert forbrenning

D. Etterbrann

1.) Innsprøyting starter

2.) Forbrenning starter

A. Tennforsinkelse

Denne fasen er karakterisert ved at oljen må varmes opp, fordampe og få kontakt med oksygen før selvtenning kan komme i gang.

Avhengig av tenn-forsinkelsens lengde, vil fra 30 til 70 % av total brennoljemengde sprøytes inn under denne fasen.

Merk

Merk at dagens tungoljer ofte har dårlige tenn- egenskaper, noe som betyr stor tenn- forsinkelse, som igjen kan føre til skader på motorer.

B. Ukontrollert forbrenning

Når antenning først skjer (flere steder samtidig) oppstår en eksplosjonsartet forbrenning, som medfører rask trykkstigning. Dette fordi all oljen som er sprøytet inn i løpet av tennforsinkelsen normalt vil delta i forbrenningen.

Dersom tennforsinkelsen blir for stor, kan denne eksplosjonsartede forbrenningen bli for voldsom, og føre til svært rask trykkstigning, som igjen innebærer fare for såkalt ringkollaps og gjennomslag, samt uheldige slagbelastninger på kryss-, veiv- og rammelager.

Ved for rask trykkstigning blir det nemlig for liten tid til å bygge opp gassputen bak ringene, slik at trykkraften mot ringens glideflate blir større enn egenspennkraften pluss gasskraft bak ringen. Ringen vil da bli slått inn i sporet, og vi får et ringkollaps, gasslekkasje og gjennomslag.

C. Kontrollert forbrenning

Denne fasen blir kalt kontrollert fordi vi i prinsippet kan kontrollere den ved å endre brennolje-pumpens innsprøytingskarakteristikk (bestemt av fabrikant). I denne fasen vil tilført brennolje forbrenne kontinuerlig.

D. Etterbrenning

Dette er forbrenning som fortsetter etter at dysenålen har lukket. Etterbrann er i prinsippet uønsket, men er vanskelig eller umulig å unngå, særlig ved drift på tungolje.

Merk

*Merk at med nye innsprøytingssystem, ofte kalt "Common Rail" system, blir forbrenningsforløpet noe annerledes. *

Tennforsinkelse og CCAI verdi

For tungoljer finnes det per i dag ingen standard definisjon for oljens tennegenskaper. (For dieselolje bruker vi Cetantall eller Diesel indeks som mål på tenningskvalitet).

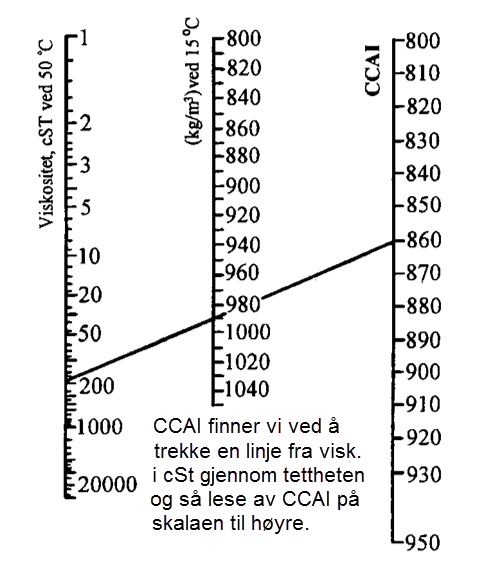

I praksis bruker vi CCAI tallet som et tilnærmet mål for tenningskvaliteten av tungolje, definert ved:

CCAI = D - 140,7 log log (V + 0,85) - 80,6

D = tetthet v/15 °C, V = visk i cSt v/ 50 °C

I praksis kan vi finne CCAI verdien ved hjelp av nomogram, lignende det som er vist under.

| CCAI-verdi | Tenningskvalitet |

|---|---|

| 790–830 | Svært god til god |

| 830–850 | God til tilfredsstillende |

| 850–870 | Variabel til dårlig |

| 870–950 | Dårlig til ubrukbar |

Merk

Merk at høy tetthet og lav viskositet gir høy CCAI - verdi, som altså indikerer dårlige tenningsegenskaper. Ved bunkring av olje med høy tetthet og lav viskositet bør vi derfor være «på vakt», uavhengig av CCAI verdien.

Merk at CCAI verdien er en empirisk formel som kun gir en indikasjon på tungoljens tennings- og forbrenningsegenskaper.

Merk også at når en bestemt olje er tatt i bruk, er det (virkelig) virkning på drift av motoren som har betydning, dvs. CCAI verdien er da uten interesse.

2.4.2 Forbrenning i bensin- og gassmotorer

Forbrenningsprosessen i en bensin-/gassmotorer kjennetegnes ved at brenselet er tilstede i sylinderen og godt blandet med lufta når forbrenningen innledes ved hjelp av en gnist eller for- innsprøyting av en liten mengde dieselolje.

Forbrenningen skjer derfor relativt hurtig og under tilnærmet konstant sylindervolum, idet stempel bevegelsen er liten omkring øvre vendepunkt.

Forbrenning i bensin-/gassmotor

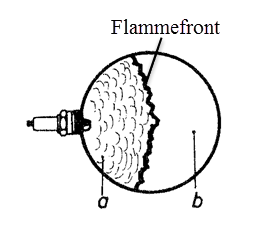

Forbrenningen i gassmotorer starter altså ved at gass- blandingen i et forkammer blir antent, enten ved hjelp av gnist i et forkammer (Rolls Royce) eller ved hjelp av for-innsprøyting av diesel i forkammeret (Wärtsilä).

Den videre forbrenningen utvikler seg ved at en flamme brer seg gjennom forbrenningsrommet i form av en kuleformet front, se figur.

Flammefrontens hastighet er relativt høy, omkring 25 m/s i gjennomsnitt.

Når flammefronten brer seg utover vil restblandingen i sylinderen bli komprimert. Dette medfører fare for selvantenning av restblandingen, noe som medfører svært hurtig forbrenning og det oppstår såkalt «banking» som over tid kan skade motoren.

Faren for banking i gassmotorer er i hovedsak knyttet til luftoverskuddet og alle stempel- gassmotorer har derfor installert en trykk sensor i forbrenningsrommet, som i prinsippet gir signal til et regulerings system, som igjen justerer lufttilførselen slik at «bankingen» opphører.

2.4.3 Utslipp til luft

Ved drift av motorer er røykgassmengde og sammensetning grovt sett bestemt av luft- gjennomgang og brennstofftype, som for de fleste større skipsdieselmotorer er tungolje. (Merk at tungolje skal etter planen fases ut innen 2020).

Ved drift av motorer på tungolje er avgassmengden regnet per kg brennolje, omtrent som følger:

| CO2: | 3 – 3,2 | kg/kg brennolje |

| CO : | 3 – 5 g/kg | brennolje |

| NOx: | 70 g/kg | brennolje |

| SO2: | 50 – 60 | g/kg brennolje |

I tillegg får vi noe utslipp av ulike partikler i form av uforbrente HC-forbindelser og aske.

Karbondioksid (CO2) har ingen direkte skadelig virkning, men utgjør den viktigste av de såkalte drivhusgassene, som bidrar til global oppvarming.

Karbonmonoksid (CO) dannes ved ufullstendig forbrenning. Gassen er giftig fordi den binder seg til hemoglobinet i blodet vårt og hindrer derved oksygenopptaket, som igjen kan føre til dårlig konsentrasjonsevne og redusert utholdenhet mv.

Nitrogenoksider (NOx)

NOx er en samlebetegnelse for gassene NO, NO2, N2O etc., som blir dannet ved normal drift av bensin- og dieselmotorer. Gassene bidrar sterkt til forsuring av luft og vann og utgjør derfor en miljøtrussel.

Faktorer som bidrar til økt utslipp av NOx er:

- Høy temperatur (NOx dannes i hovedsak ved temperaturer over 1500°C).

- Lang tid med høy temperatur (langsomt-gående motorer har derfor størst NOx utslipp).

- Hurtig trykkstigning (lang tennforsinkelse gir økt NOx dannelse, dette fordi økt tennforsinkelse gir raskere forbrenning og dermed høyere maksimal forbrennings- temperatur).

- Mengde forbrenningsluft (høy λf gir redusert temperatur og dermed redusert NOx dannelse).

- Mengde nitrogen i brennstoffet (kan være inntil 1 %).

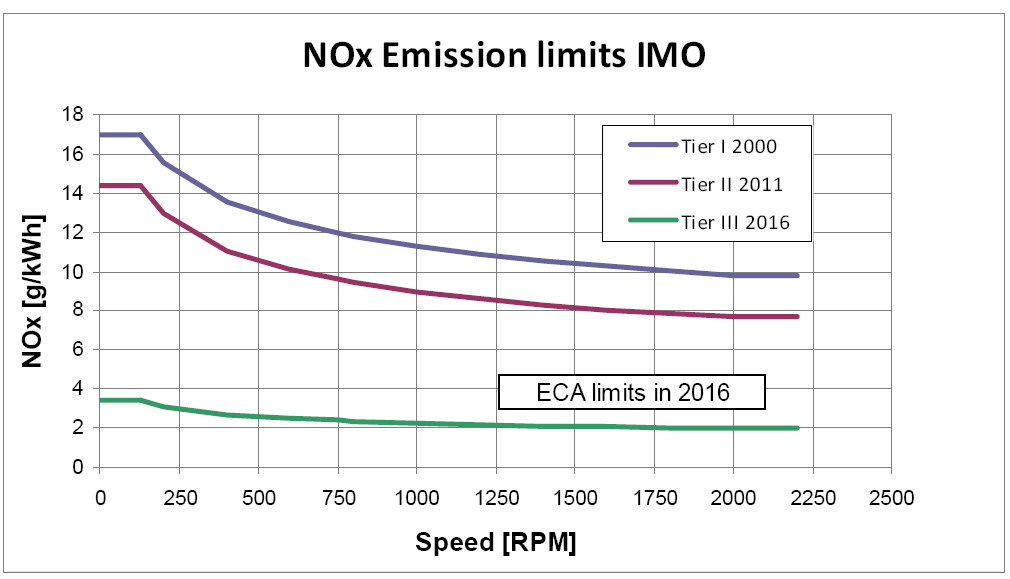

IMO grenser for utslipp av NOx

Kontroll med og reduksjon av utslipp av nitrogenoksider er gitt høy prioritet hos myndigheter både nasjonalt og internasjonalt.

Figuren under viser IMO grenser for tillatt utslipp av NOx fra skipsmaskineri. Øverste kurve (blå) viser krav vedtatt i 2000. Av figuren ser vi at grensen for tillatt utslipp var ca. 17 g/kWh for motorer med turtall under ca. 180 min−1 og ca. 11 g/kWh for motorer med turtall omkring 1200 min−1.

I 2011 ble det innført strengere krav, se nest øverste kurve (rød) og fra 2016 er det innført krav tilsvarende nederste kurve (grønn).

IMO grenser for tillatt utslipp av NOx

Metoder for å redusere NOx utslipp fra dieselmotorer

Alle større skipsmotor produsenter har under utvikling metoder for å redusere NOx utslippene for sine motorer. Vi ser litt på noen slike metoder.

Tilføre vann

Tilførsel av vann (inntil ca. 30 % av brennstoffmengden). Dette kan bli gjort ved å:

- Blande (emulgere) vann og brennstoff før innsprøytingsdysene.

- Sprøyte vann inn i sylinderen via separate dyser.

- Tilføre vann til spyleluften.

Virkningen av å tilføre vann er at maksimal forbrenningstemperatur synker fordi energien til å fordampe vannet, «tas» fra forbrenningsgassene som derved blir avkjølt, og fører til redusert NOx dannelse.

Ovennevnte metoder medfører imidlertid at brennstoff-forbruket øker (2-4 %), fordi energien til å fordampe vannet, dvs. fordampningsvarmen utgjør et tap som vi ikke kan utnytte til arbeid.

(Merk at motorprodusentene stort sett har forlatt bruken av ovennevnte metoder, blant annet pga. fare for økt sylinderslitasje).

Senere innsprøyting (tenning)

Senere innsprøyting er en annen metode for å redusere NOx utslippene. Dette gir også lavere maksimal forbrenningstemperatur og dermed mindre utslipp av NOx.

Senere innsprøyting medfører imidlertid også økt brennstoff-forbruk, idet vi litt forenklet kan si at varme blir tilført lengre fra ØD. Senere innsprøyting og tenning medfører dessuten fare for høy varmebelastning på sylinderenheten på grunn av økt etterbrann mv.

Anmerkning!

Motorprodusentene utprøver også ulike metoder for å motvirke ovennevnte økning av brennstoff-forbruket. En slik metode går i korthet ut på å øke kompresjonsgraden, fra for eksempel 13 til 16 og å la forbrenningen foregå ved tilnærmet konstant trykk, omtrent som i den ideelle dieselprosessen. Samtidig blir gjerne innsprøytingstrykket økt for å oppnå best mulig blanding mellom luft og brennstoff og for å få sprøytet brennstoffet inn i sylinderen så hurtig som mulig.

Katalysator rensing (SCR - Selective Catalytic Reduction)

En annen metode for å redusere utslipp av NOx er såkalt SCR – rensing av avgassen. SCR innebærer at det blir montert inn en katalysator i avgass-systemet (før turbolader) der nitrogenoksid blir katalysert videre til nitrogen og vanndamp, ved å tilføre ammoniakk (NH3) eller urea til avgassen. (Ett anlegg er beskrevet i del I).

Med denne metoden er det mulig å redusere NOx utslippene med inntil 95 %, dvs. metoden tilfredsstiller også fremtidige krav til utslipp, og ser per i dag ut til å bli mer og mer aktuell for bruk på skip.

Det blir også utprøvd metoder for å redusere innholdet av nitrogenoksider i avgassen uten bruk av katalysator. En slik metode blir kalt selektiv ikke katalytisk reduksjon. (SNCR - Selective Non Catalytic Reduction).

Denne metoden går i prinsippet ut på å sprøyte inn et reduserende stoff, enten direkte i sylinderen umiddelbart etter forbrenningen eller inn i avgassen umiddelbart etter sylinderen, dvs. før turboladeren.

«Common Rail»

Et ledd i utviklingen for å redusere skadelige utslipp fra dieselmotorer er innføring av det såkalte "common rail" prinsippet for brennstoffinnsprøyting.

Prinsippet er tatt i bruk på både to- og firetakts skipsmotorer. Det går i korthet ut på at brennolje pumpes inn i «kraftige» akkumulatorer ved hjelp av stempelpumper uten "helix - kant". Fra akkumulatoren blir brennoljen sprøytet inn i sylinderen via dyser som er elektronisk styrt.

En fordel med «common rail» systemet er at innsprøytingstrykket blir holdt tilnærmet konstant, på for eksempel 1500 bar, under hele innsprøytingen, samtidig som innsprøytingens start og slutt enkelt kan optimaliseres ved hjelp av elektronikk.

Utslipp ved gassdrift

Ved gassdrift av stempelmotor er utslipp av NOx og partikler små og normalt innenfor grense verdier fastsatt av IMO.

Reduksjon av svoveloksider og partikler

Reduksjon av utslipp av svoveloksider kan vi oppnå ved enten å redusere svovelinnholdet i brennstoffet eller ved å rense røykgassen.

Lavsvoveloljer blir produsert fra råolje med lavt svovelinnhold, for eksempel nordsjøolje.

Svoveloksider kan vi fjerne ved vannvasking i en såkalt «skrubber». Men dette kan føre til økt syrlighet i vaskevannet og ved utslipp må dette i enkelte områder nøytraliseres kjemisk. Metoden medfører også et nytt problem med hensyn til avfallsstoffer som må deponeres forsvarlig.

Røyk, partikler og hydrokarboner

Effektiv reduksjon av denne typen utslipp, vil i første omgang kreve at motoren er justert korrekt og at tilstanden generelt er god.

Drift på brennoljer med gode tennings- og forbrenningsegenskaper og med lavt askeinnhold vil redusere dannelsen av partikler. Redusert smøreoljeforbruk vil ellers også bidra til å redusere partikkelutslipp.

En måte å rense avgassen for partikler på, er å installere forskjellige typer filtre i avgass- systemet. Dette er utprøvd med god effekt på dieselmotorer i transportsektoren, men er foreløpig lite utprøvd på skipsmotorer.

Partiklene er ofte svært små, typisk er ca. 70 % mindre enn 2 µm, noe som gjør effektiv fjerning ved hjelp av vasking (skrubber) vanskelig.

2.5 Brennolje egenskaper

En typisk tungolje består av i størrelse 90% restolje fra en raffineringsprosess, blandet med i størrelse 10% destillat. Dette betyr at restoljen (90%) grovt sett, bestemmer tungoljens egenskaper. Restoljens egenskaper er igjen bestemt av råoljens opprinnelse og raffinerings- prosessen. Her følger en kort beskrivelse av sentrale tungoljeparametere.

2.5.1 Tungolje egenskaper

Tetthet ρ(kg/m3)

Tetthet (density) er forholdet mellom masse og volum ved en bestemt temperatur, normalt 15ºC. Det er viktig å kjenne tettheten, blant annet fordi tungolje blir solgt i vektenheter (masse), men levert i volumenheter. Tettheten har også betydning for drift av konvensjonelle separatorer, bl.a. for valg av egenvekts ring. (ALCAP separatorer har ikke egenvekts-ring).

Høy tetthet (ρ) er i prinsippet en indikasjon på store, tunge og stabile hydrokarbonmolekyler og indikerer ofte dårlige tennings- og forbrenningsegenskaper, særlig når viskositeten samtidig er lav. Se også CCAI verdi.

For tetthet større enn 1000 kg/m3 (v/ 15°C) er det praktisk vanskelig å separere ut vann med konvensjonelle separatorer, men ALCAP separatoren tillater tetthet inntil 1010 kg/m3. Slike separatorer blir derfor installert i stadig flere skip, nye og gamle. Tetthet for tungoljer synes ellers generelt å øke, bl.a. som følge av nye raffineringsprosesser.

Viskositet (ofte angitt i cSt v/50°C)

Viskositet er et mål på en oljes motstand mot å flyte. Den vanligste enheten er cSt ved 50°C for tungoljer og cSt ved 40°C for destillater. (ISO anbefaler å bruke 100°C istedenfor 50°C).

Viskositeten forteller ellers lite om kvaliteten, men har betydning for pumpbarheten og forvarmingstemperatur etc. Merk at forskjellige typer bunkers kan ha svært ulik viskositet- temperaturkarakteristikk, noe som betyr at forvarmingen bør styres av viskositeten fremfor temperaturen. I praksis blir derfor forvarming av oljen regulert av en viskosimat, som regulerer forvarmingen i forhold til ønsket viskositet og sikrer derfor riktig viskositet ved innsprøytingen, dvs. omkring 15 cSt.

Svovel «Sulphur» (maks 3,5 %)

Svovel er et ikke-metallisk element som i hovedsak er bundet i organiske sammensetninger. Ved forbrenning binder svovel seg med oksygen og danner SO2 og i noen grad SO3, som igjen kan reagere med vann og danne svovelsyre som er svært korrosiv.

Sylinderolje i krysshodemotorer som anvender HFO har alltid et relativt høyt innhold av alkaliske additiver (CACO3), som har til formål å nøytralisere svovelsyre og dermed hindre korrosjon. Et vanlig brukt mål for sylinderoljens alkalitet, eller evne til å nøytralisere syrer er uttrykt ved et «Base Number» (BN), tidligere kalt TBN (Total Base Number).

Sylinderolje brukt til 4-takts trunkmotorer har normalt samme BN som systemoljen, da vi her må ta hensyn til innblanding pga. nedskraping av olje fra foringen

EU Directive 2005/33/EC MIN 376

The Directive require that vessels must arrive at port with supplies of the 0.1% sulphur fuel on board. They cannot arrive and then take on the fuel.

Vanadium (V) (ppm)

Vanadium er i regelen kjemisk bundet i oljen og kan ikke fjernes. En «tommelregel» er at V>100 ppm gir fare for høytemperaturkorrosjon, særlig i kombinasjon med natrium. Dette har sammenheng med at når forholdet V/Na≈3, dannes det metallsalt med relativt lav størkne- temperatur, noe som betyr økt fare for utfelling av salt på varme overflater, som igjen kan føre til høytemperatur korrosjon. Avgassventiler i 4-takts motorer er mest utsatt for denne typen korrosjon, bl.a. fordi slike motorer normalt har relativt høye avgasstemperaturer.

Natrium (Sodium) (Na)

Indikerer normalt saltvann i oljen. En «tommelregel» er at 1 % sjøvann tilsvarer omkring 125 ppm Na. Sjøvann kan som kjent, fjernes ved forbehandling om bord, men Na kan også være kjemisk bundet i oljen og kan da ikke fjernes.

Silisium (Si) + aluminium (Al) («Slipepasta»)

Restoljer fra en «Fluid Catalytic Cracking» (FCC) prosess vil normalt inneholde porøse aluminiumsilikater. Dette fordi Al og Si blir brukt som katalysator i raffinerings prosessen og noen rest-partikler (ofte kalt «Cat Fines») blir igjen i restoljen. Slike partikler er typisk relativt harde og virker derfor som «slipepasta», særlig på brennolje pumper/dyser, men også på sylinderforinger. Partiklene er små og lette, og derfor vanskelig å fjerne og krever derfor optimal separering. På grunn av faren for slitasje er det innført maksimums grenser for innhold av AL + Si i bunkers, som følger:

- Maks 60 ppm ved bunkring, (standard krav).

- Maks 10 ppm inn på motor, (anbefalt).

Conradsen Carbon Residue (CCR)

CCR = koksrest i vekt % (etter oppvarming/fordampning uten lufttilgang).

CCR < 20 har begrenset betydning.

I den senere tid er MCR metoden tatt i bruk for å bestemme koksresten i brennoljen. Tallverdien for MCR er tilnærmet lik CCR, men metoden er enklere i bruk enn CCR. Brennoljestandarder angir grense på maks 20%.

Pour point (stivnepunkt) - Maks 30°C. Har betydning for lagring av oljen, men varierer typisk omkring 0°C ved bunkring, dvs. dette kravet har derfor liten praktisk betydning.

Blandbarhet, SHF-verdi (TSP) (compatibility)

Sediment (avleiring, bunnfall) har tendens til å blokkere filter, overbelaste separatorer og danne bunnfall i tanker. Tendensen til slamdannelse blir uttrykt ved en SHF-verdi (Sediment by Hot Filtration), der analyseverdier over 0,10 vekts prosent indikerer en ustabil blanding, som gir fare for slamutfelling. (NB! slam i separator). Det finnes også andre analysemetoder, men det er uansett en god regel: Aldri å blande to bunkerskvaliteter.

Flammepunkt (flash point): Over 60°C (sikkerhetskrav).

Hydrogensulfid (H2S)

H2S i bunkersolje kan medføre skader på både personell og maskineri ved at det dannes gasser som er korrosive og i verste fall dødelige gasser i bunkerstanken over oljen.

Grenseverdier for ovennevnte parametere er fastlagt i internasjonale brennoljestandarder.

Brennoljestandard

Tabellen under viser utdrag av ISO 8217 som er en internasjonal standard for tungolje «Marine Residual Fuel».

ISO 8217 (2010)

| Parameter | Unit | Limit | RMA | RMB | RMD | RME | RMG | RMG | RMG | RMG | RMK | RMK | RMK |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 10 | 30 | 80 | 180 | 180 | 380 | 500 | 700 | 380 | 500 | 700 | |||

| Density at 15 °C | kg/m3 | max | 920 | 960 | 975 | 991 | 991 | 991 | 991 | 991 | 1010 | 1010 | 1010 |

| Visc. at 50 °C | cSt | max | 10 | 30 | 80 | 180 | 180 | 380 | 500 | 700 | 380 | 500 | 700 |

| Flash point | °C | min | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 | 60 |

| Pour point | °C | max | 6 | 6 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

| MCR | % | max | 2.50 | 10 | 14 | 15 | 18 | 18 | 18 | 18 | 20 | 20 | 20 |

| Ash | % | max | 0.04 | 0.07 | 0.07 | 0.07 | 0.15 | 0.10 | 0.10 | 0.10 | 0.15 | 0.15 | 0.15 |

| Total sediment | % | max | 0.10 | 0.10 | 0.10 | 0.10 | 0.10 | 0.10 | 0.1 | 0.10 | 0.10 | 0.10 | |

| Water | % | max | 0.30 | 0.5 | 0.50 | 0.5 | 0.5 | 0.50 | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 |

| Sodium | ppm | max | 50 | 100 | 100 | 50 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| Vanadium | ppm | max | 50 | 150 | 150 | 150 | 350 | 350 | 350 | 350 | 450 | 450 | 450 |

| Alum. & silicon | ppm | max | 25 | 40 | 40 | 50 | 60 | 60 | 60 | 60 | 60 | 60 | 60 |

| CCAI | max | 850 | 860 | 860 | 860 | 870 | 870 | 870 | 870 | 870 | 870 | 870 | |

| H2S | mg/kg | max | 2.00 |

Sulphur Limit: Statutory requirements max 3.5 %.

Used lubricating oils (ULO): The fuel shall be free from ULO, and shall be considered to contain ULO when either one of the following conditions is met: Calcium > 30 and zinc >15; or Calcium > 30 and phosphorus > 15

EU Directive 2005/33/EC MIN 376

The Directive require that vessels must arrive at port with supplies of the 0.1% sulphur fuel on board. They cannot arrive and then take on the fuel.

Ignition properties

Normally applied analytical data for fuel oil contain no direct indication of ignition quality, neither do current specifications nor do standards.

Although not an important parameter for low speed engines with high compression ratios, the ignition quality can to some extent be predicted by calculations based on viscosity and density, using formulas issued by the industry (CCAI by Shell and CII by BP). High density in combination with low viscosity may be an indication of poor ignition quality.

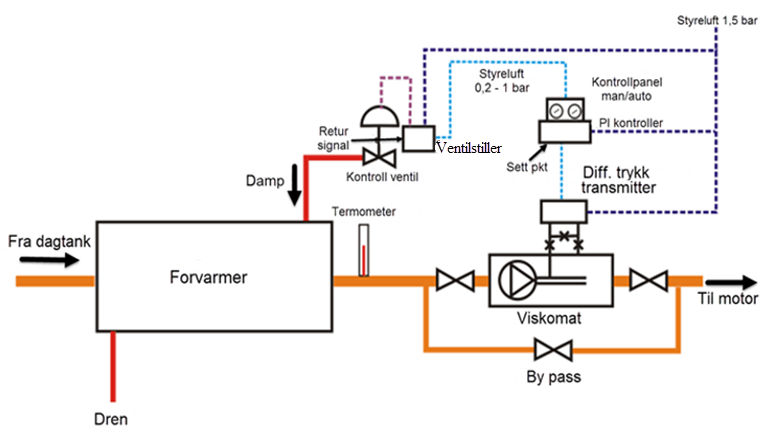

Forvarming av tungolje - Viskosimat

Ved drift på tungolje må vi som nevnt, justere forvarmingen slik at viskositet før innsprøyting er i tråd med anbefalinger fra motorprodusenten, dvs. omkring 15 cSt.

Forvarming av brennoljen blir i praksis regulert i forhold til ønsket viskositet ved hjelp av en såkalt viskosimat.

Vi skal her kort beskrive virkemåten til en slik viskosimat.

Figuren under viser skisse av en viskosimat som bruker damp til oppvarming, men elektrisk oppvarming blir også brukt.

Viskosimaten fungerer i korthet som følger:

- Viskosimaten er utstyrt med en liten gir-pumpe som pumper olje gjennom et kapillarrør. Trykket i kapillarrøret øker når viskositeten øker. (Elektronisk viskositets-måle-instrument med kvarts-sensor blir også brukt).

- Differanse-trykk transmitteren omformer det målte trykkfallet over viskosimaten til et elektrisk signal.

- PI kontrolleren sammenligner utsignal fra differanse-trykk transmitter med sett punktet og sender signal videre til kontrollventilen.

- Manuell/auto panelet kan bli brukt til direkte styring av signal til kontrollventilen.

- Regulatoren forsterker signalet fra kontrolleren og overfører signal til regulator for kontrollventil. Det er også retur-signal fra kontrollventil til regulator.

- Kontrollventilen regulerer mengde damp til forvarmeren.

2.5.2 Eksempel - Bunkersvurdering

Det er bunkret HFO til bruk om bord i MT Simulator. Analyseresultat er vist i tabellen nedenfor og vi skal vurdere bunkersoljen for bruk om bord.

Residual fuel Standard ISO 8217-2010 RMK 380

| Characteristics | Unit | Limit | Sample | RMK 380 |

|---|---|---|---|---|

| Kinematic viscosity at 50 °C | mm2/s | max | 320 | 380 |

| Density at 15 °C | Kg/m3 | max | 1005 | 1010 |

| CCAI | max | 865 | 870 | |

| Sulphur | mass % | max | 2,5 | 3,5 |

| Flash point | °C | min | 70 | 60 |

| Hydrogen sulfide | mg/kg | max | 0,7 | 2,0 |

| Total Sediment Potential | mass % | max | 0,08 | 0,10 |

| Carbon residue | mass % | max | 16 | 20 |

| Water | Volume % | max | 0,3 | 0,5 |

| Ash | mass % | max | 0,12 | 0,15 |

| Vanadium | mg/kg | max | 250 | 450 |

| Sodium | mg/kg | max | 110 | 100 |

| Al + Si | mg/kg | max | 40 | 60 |

Løsningsforslag:

| . | . | Analyse | Anmerkning - stikkord |

|---|---|---|---|

| Spes. vekt | (kg/m3 15 °C) | 1005 | Høy tetthet, krever ALCAP separator. |

| Viskositet | cSt – 50 °C | 320 | Lav visk (høy ρ og lav visk. ⇒ NB tennegenskaper). |

| Vann | (%) | 0,3 | Bør reduseres (Sammenholdes med Na). |

| CCR | (%) | 16 | Indikerer store tunge molekyler. |

| Svovel | (%) | 2,5 | Normal verdi, uproblematisk. |

| TSP | (%) | 0,08 | Fare for slamdannelse v/høye temperaturer. |

| Aske | (%) | 0,12 | Relativt høy verdi ⇒ fare for beleggdannelse. |

| Vanadium | (ppm) | 250 | Høy, fare for høytemp. korrosjon, exh. vent. 4-takt. |

| Natrium | (ppm) | 110 | (V + Na) ⇒ økt fare for h.t. korrosjon 4-takt. |

| Al + Si | (ppm) | 40 | Bør reduseres til under ca.10 ppm før motor. |

| CCAI | 865 | Indikerer stor tennforsinkelse, NB 4-takt. |

Tetthet ρ (1005 kg/m3 v/15°C)

- Høy ρ kombinert med relativt lav viskositet indikerer et høyt innhold av katalytisk spaltede destillater og restoljer ⇒ indikerer dårlige tennings- og forbrenningsegenskaper.

Viskositet (320 cSt v/50°C)

Relativt lav viskositet, som sammen med høy (ρ) er typisk for katalytisk spaltet olje.

CCAI = 865 ⇒ variabel til dårlig tenningskvalitet. (OK for HM, men risiko for hjm).

Vann (0,3 %)

- Vanninnhold er moderat, men sett i sammenheng med Na, indikerer det noe saltvann som er uheldig. Men vannet bør kunne fjernes ved optimal settling og separering med ALCAP separatorer.

Micro Carbon Residue (MCR) (16 %)

- MCR tillegges (i dag) begrenset betydning og er ellers relativt lav i dette tilfellet.

Svovel (2,5 %)

- S = 2,5 % er normal, og bør isolert sett, ikke medføre problemer.

- TSP (0,08)

Relativ høy verdi og vi må forvente noe slamutfelling, spesielt i separatorer.

Vanadium V (ppm) (250)

- V = 250 ppm ⇒ Relativt høy verdi ⇒ fare for beleggdannelse og høytemperaturkorrosjon ved høye metalltemperaturer, dvs. i hovedsak avgassventiler i 4-takt motorer.

- V + Na i blanding gir normalt metallsalt med lav størknetemperatur og øker dermed faren for beleggdannelse i eksos systemet, herunder turbolader turbin, som igjen kan føre til redusert turtall og dermed redusert luftgjennomgang.

Natrium (110 ppm)

- Indikerer noe saltvann og noe bundet Na. (Tommelregel: 1 % ≈ 120 ppm Na ⇒ (0,3 x 120 = 36)). Mesteparten av Na er altså bundet i oljen og kan ikke fjernes. Dette øker faren for HT korrosjon, særlig på avgassventiler i 4-takts motorer (hjm).

Si + Al (40 ppm) (katalysatorpartikler = "slipepasta")

- 40 ppm er høyt og bør reduseres til maks 10 ppm inn på motor, da det ellers er fare for stor slitasje, særlig på brennstoffpumper, dyser og kanskje foringer.

Forbehandling av bunkers

Innhold av Si + Al bør som nevnt, reduseres til maks 10 ppm før innsprøyting. Dette oppnår vi i prinsippet ved optimal separering, dvs. lav gjennomstrømning (ca. 25 - 30 % av kapasiteten) og høyest mulig separerings temperatur, for eksempel 98°C.

Brennoljens tetthet er høy (1005 kg/m3 ved 15ºC), men skipet er utstyrt med 2 stk. ALCAP separatorer, som tillater tetthet inntil 1010 kg/m3, dvs. separering og fjerning av vann bør gå greit. Men for å sikre fjerning av Al/Si partiklene og samtidig fjerne mest mulig saltvann, bør separatorene kjøres optimalt.

I prinsippet oppnår vi best separering ved ca. 25 – 30 % gjennomstrømning. Avhengig av forbruk og separatorkapasitet må vi derfor vurdere drift av 1 separator (som er normalt), alternativt drift av begge, koplet i parallell eller serie. Seriedrift forutsetter imidlertid at separator kapasiteten er tilstrekkelig stor i forhold til forbruket til å kjøre med ca. 25 % gjennomstrømning. Separatorkapasiteten om bord er i dette tilfellet ikke oppgitt, men normalt er ikke separatorer dimensjonert for dette. For å få lavest mulig gjennomstrømning og dermed sikre fjerning av mest mulig Al/Si partikler, velger jeg å kjøre begge, koplet i parallell.

Med hensyn til temperatur for separering må vi ta hensyn til at forskjell i tetthet mellom vann og olje er størst omkring 85ºC, noe som tilsier en relativt lav forvarmingstemperatur for fjerning av vann, mens høy temperatur gir lav viskositet, som er gunstig for fjerning av AL/Si partikler, men øker samtidig faren for slamdannelse noe. Jeg vil prioritere fjerning av AL/Si og velger derfor høyest mulig forvarmingstemperatur, dvs. ca. 98ºC.

Konklusjon

Med optimal settling og separering anses oljen ok for drift av HM på aktuell belastning (NCR) og ellers normale driftsforhold. Brennoljen kan imidlertid medføre driftsproblemer ved drift av hjm.

- For senere dokumentasjon tar vi prøve av ferdig separert olje.

- Brennoljen anses ok for bruk på HM ved aktuell belastning (NCR).

- HJM (4-takt) kjøres på diesel (basert på ovennevnte tungoljevurdering).

2.6 Smøreolje egenskaper

Innledning

Dagens smøreoljer er normalt mineralske oljer tilsatt additiver for å tilfredsstille de forskjellige krav vi setter til oljens egenskaper. De viktigste kravene til en smøreolje er at den skal:

- Redusere friksjonen mellom bevegelige deler og dermed redusere slitasje,

- separere flater som arbeider mot hverandre, dvs. redusere friksjonen mest mulig,

- fjerne varme,

- beskytte metaller mot korrosjon,

- løse opp og transportere bort forurensninger,

- dempe støy,

- virke som tetning mellom komponenter som beveger seg i forhold til hverandre.

For å oppfylle slike krav, må vi tilsette additiver.

2.6.1 Smøreolje additiver

Additiver er kjemikalier som blir tilsatt smøreoljen i forskjellige mengder, fra noen få ppm (parts per million) til flere prosent for å påvirke smøreoljens egenskaper. Disse kan vi inndele i to hovedgrupper:

- Additiver som påvirker smøreoljens kjemiske egenskaper.

- Additiver som påvirker smøreoljens fysiske egenskaper.

I det etterfølgende skal vi kort beskrive de viktigste egenskapene vi ønsker at smøreoljen skal ha og hvilke typer additiver som blir tilsatt for å oppnå disse egenskapene.

Kjemiske egenskaper

Motstand mot oksidasjon

- Smøreolje vil over tid brytes ned pga. oksidasjon fra kontakt med luft. Oksidasjonshastigheten er sterkt avhengig av smøreoljens kjemiske oppbygning, eksempelvis er parafinske smøreoljer mer stabile enn naftenske.

- Under oksidasjonen blir det dannet organiske syrer som kan angripe metalloverflater. Videre blir det dannet slam og avleiringer.

- Oksidasjon i smøreoljer er sterkt temperaturavhengig og oksidasjonshastigheten fordobles for hver 10°C temperaturstigning oljen blir utsatt for, men under ca. 82°C anses oksidasjonen å være uten praktisk betydning.

- Oksidasjonen forløper som en kjedereaksjon der oksidasjonsproduktene virker som katalysator for videre oksidasjon.

- Tilsetting av anti-oksidanter vil redusere hastigheten disse kjedereaksjonene løper med, og derved redusere omfanget av oksidasjon.

Korrosjonshindrende

- Gode anti-korrosjonsegenskaper er av stor viktighet i moderne smøreoljesystemer. Det er imidlertid vanskelig å hindre at korrosjonsangrep opptrer fordi vann, oksygen og i enkelte tilfeller korrosive syrer kan være tilstede i slike systemer.

- For å hindre eller redusere omfanget av korrosjon blir smøreoljen tilsatt korrosjons- inhibitor. Disse kan enten virke ved at de danner en hinne over metalloverflaten og derved beskytter denne mot angrep, eller de virker syrenøytraliserende ved at de øker smøreoljens alkalitet.

Slitasjereduserende

- En av smøreoljens hovedoppgaver er å forhindre slitasje. For å øke smøreoljens evne til å tåle høye belastninger og for å bedre smøreegenskapene ved tilfeller med grensesmøring, blir det tilsatt forskjellige typer additiver. Disse skal forbedre oljens heft-egenskaper til metallflater og skape en film som reduserer tendensen til metallisk kontakt mellom de bevegelige flatene.

- Ved ekstreme belastninger («extreme pressure (EP) lubricants») blir det tilsatt additiver som i tilfelle metallisk kontakt danner en fast uorganisk hinne som forhindrer lokal sveising mellom ruhetstopper, som er i berøring med hverandre.

Detergente og dispersente egenskaper

- Spesielt i dieselmotorer er det viktig at smøreoljen har egenskaper som gjør at avleiringer oppløses (detergente) og holdes finfordelt og flytende (dispersente) i smøreoljen. Derved blir motoren holdt ren og forurensningene kan fjernes i filtre/separatorer mv.

Syrenøytraliserende evne

- Smøreoljen i dieselmotorer må ha en viss evne til å nøytralisere syrer. Disse fremkommer primært ved forbrenning av svovelholdige brennoljer. Evnen til å nøytralisere syrer blir uttrykt ved smøreoljens TBN «Total Base Number» som angir antall mg KOH per gram smøreolje. I tillegg til et riktig TBN nummer må vi også sørge for at det additivet som blir brukt også reagerer raskt nok med den dannede svovelsyren, dette for å redusere tiden svovelsyren får være i kontakt med metalloverflaten. Additiver for dette formålet inneholder en stor andel kalsiumkarbonat (CaCO3) som forbinder seg med svovelsyre (H2SO4) og danner kalsiumsulfat (CaSO4) vann (H2O) og karbondioksid (CO2).

Bakteriedrepende evne

-

Belegg og skader på lagre kan skyldes mikrobe angrep på smøreoljen. Det finnes tre typer mikrober, nemlig bakterier, gjærsopp og muggsopp. Disse trenger vann samt karbon, nitrogen, fosfor og svovel for å vokse. Disse elementene er ofte tilstede i tilstrekkelige mengder og mikrobene vil finne smøreoljen som en «nærende diett». Forutsatt at det finnes spor av fritt vann tilstede kan et lite antall mikrober meget raskt reproduseres til de danner synlige, sammenfiltrede og slimete bestanddeler. Noen bakterier produserer hydrogensulfitt som i løpet av dager resulterer i synlige korrosjonsskader.

-

Optimal vekst temperatur er 30-40°C, mens en oppvarming til 80-90°C i noen timer vil sterilisere oljen. Andre metoder for fjerning av mikrober er tilsetting av biocider til smøreoljen, eller benytte kromater i kjølevannet dersom det er mistanke om kjølevanns lekkasje til smøreoljen.

-

Som nevnt, resulterer mikrobe angrep ofte i alvorlige skader på lagre, ofte i form av svart belegg og korrosjonsskader. Smøreoljen får et slam-lignende utseende, og det blir umulig å fjerne vann ved separering da dette er emulgert i oljen.

-

Brennolje kan også angripes av mikrober, særlig hvis den blir stående lenge på tanker uten utskifting (skip i opplag). I slike tilfeller vil brennoljen få en geleaktig konsistens og filtre mv. vil bli blokkert.

Fysiske egenskaper

Viskositetsindeks (VI)

-

Sammenhengen mellom viskositet og temperatur for smøreoljer kaller vi viskositetsindeks (Viscosity Index eller VI), denne avhenger av molekylstrukturen, viskositeten for naftenske smøreoljer reduseres raskere ved temperaturøkning enn parafinske. Disse forhold har avgjørende betydning for smøreoljer til alle typer maskineri, idet vi ønsker liten endring av viskositeten ved temperaturendringer (høy VI). For å oppnå dette kan smøreoljen tilsettes additiver («VI-improvers»). Disse består av lange molekylkjeder med høy molekylvekt (organiske polymerer) som reduserer oljens flyteevne ved økende temperatur og derved øker viskositeten.

-

«Multigrade» smøreolje er et typisk eksempel på en olje der slike additiver blir brukt for å øke VI på en ellers lav-viskøs basisolje.

Lav skummingstendens

-

Skum i smøreoljer er et resultat av blanding av oljen med gass (vanligvis luft). Skum er synlig i oljen som større blærer som stiger opp og unnslipper ved oljens overflate.

-

I drift er skumming uønsket av følgende grunner:

- Fare for overstrømning fra tanker.

- Danner damp-låser i pumper.

- Kan føre til kavitasjons-erosjon i lagre og pumper.

-

Reduserer smøreevnen.

Additiver settes til oljen for å redusere skummings tendensen («Anti-foam agents»). Typisk er tilsetting av små mengder mellomtunge silikoner. Disse fører til at overflatekreftene mellom bobler og olje endres slik at boblene går sammen og unnslipper fra oljens overflate.

Gode klebe-egenskaper

- Smøreolje brukt i åpne gir, virer og lagre der drypping er uønsket, blir tilsatt additiver for å bedre adhesjonen til metallflaten. Typiske additiver er basert på tilsetting av spesielle organiske polymerer med høy molekylvekt.

Emulgerende evne

- Vanligvis ønsker vi ikke at smøreoljen skal danne stabile emulsjoner med vann, men i enkelte spesielle tilfeller er slike emulsjoner ønskelige. Et eksempel er smøreoljer til bruk på skjærende verktøy.

- Slike emulsjoner benyttes også som kjølemedium i motorens kjølevannssystem der oljen virker korrosjonshindrende og smørende, for eksempel i forbindelse med teleskoprør for stempelkjøling. Polare forbindelser inngår i slike additiver.

2.6.2 Smøring av dieselmotorer

Vi skiller mellom smøring av to-takts krysshodemotorer og fire-takts motorer.

Smøring av krysshodemotorer

Krysshodemotorer opererer som kjent, med to adskilte smøreoljesystemer, nemlig sylinder- og system smøreolje.

Smøreoljene som blir brukt, vil normalt være forskjellige fordi det stilles forskjellig krav til oljens egenskaper for sylindersmøring og systemsmøring.

Vi skal kort beskrive kravene til de to typene smøreoljer.

Sylindersmøreolje

De viktigste krav til sylindersmøreoljen er:

- Gi lavest mulig friksjon mellom stempelringer og sylinderforing. Dette er et krav som det kan være vanskelig å oppfylle fordi:

Betingelsene for å oppnå hydrodynamisk smøring (de bevegelig deler holdes adskilt ved hjelp av trykket i en ubrutt hinne av smøreolje) er ofte dårlige i sylinderen. Dette gjelder særlig omkring øvre dødpunkt der trykk og temperaturer er høyest og relativ hastighet er lavest. Her opptrer oftest grensemøring, dvs. at smøreoljefilmen blir brutt og en viss metallisk kontakt kan inntreffe. For å redusere omfanget av denne slitasjen, må vi kreve at smøreegenskapene til oljen ved grensesmøring er gode. - Oljen må ha tilstrekkelig høy viskositet ved høye temperaturer, men samtidig ha god sprede-evne for hurtig å bygge opp en sammenhengende oljefilm over hele sylinderflaten. Dette er krav som står i motsetning til hverandre idet god spred-evne fordrer lav viskositet, mens høy viskositet er ønskelig omkring øvre dødpunkt, der temperaturen er høyest.

- Sylindersmøreoljen skal bevirke at det blir dannet en effektiv tetning mellom stempel- ringer og foring. Dette for å hindre gasslekkasjer, bort-brenning av smøreoljefilmen og hindre gasslekkasje.

- Sylindersmøreoljen må være termisk stabil, men også forbrenne uten å danne abrasive asker eller belegg. Oljen blir tilført i forhold til «totalt forbruk» prinsippet, dvs. den skal forbrukes mest mulig fullstendig i løpet av oppholdstiden i sylinderen.

- Sylindersmøreoljen må ha tilfredsstillende detergente/dispersente egenskaper slik at den holder ringsonen ren og fri for belegg.

Disse egenskapene er i stor grad tilfredsstilt for dagens sylindersmøreoljer. Oljens kompleksitet og den store mengden additiver (opptil 33%) som er nødvendig, gjør imidlertid at prisen på oljen blir høy.

Systemolje - krysshodemotorer

Kravene til systemsmøreoljen har økt i de senere årene, på lik linje med kravene til sylindersmøreoljen.

Lagerbelastningene i langsomt-løpende 2-takts motorer har alltid vært høye, spesielt gjelder dette krysslageret. En god SAE 30 olje (kinematisk viskositet fra 9,7 til 13 cSt v/100°C) har normalt vært tilfredsstillende smøreoljekvalitet. Men ved å øke viskositeten til SAE 40 bedres de lastbærende egenskapene. En mer høyviskøs olje vil imidlertid redusere kjøleffekten fra smøreoljen i lagre og ved stempelkjøling.

Særlig i forbindelse med bruk av systemoljen som kjølemedium i stempelet, stilles det strenge krav til oljens stabilitet mot oksidasjon og termisk cracking (forkulling). Oksidasjon opptrer selv ved relativt lave temperaturer, mens cracking normalt ikke vil inntreffe før temperaturen er over ca. 300°C. Begge effektene er temperaturavhengig, med sterkt økende omfang ved økt temperatur.

Oksidering kan vi kontrollere ved egnede additiver, mens det ikke finnes kjente metoder for å hindre cracking.

I den andre enden av temperaturskalaen kan vi oppleve omfattende slamdannelse («cold sludge») ved drift på lave temperaturer. Slammet består av en kompleks blanding av rester fra forbrenningen som lekker ned i veivrommet, oksidasjonsprodukter, organiske syrer fra smøreolje, vannforurensning og faste partikler (slitasjepartikler, rust mv.).

Dannelsen av slikt slam opptrer hyppigst i trunkmotorer, men selv om sylinderen i to-takts motorer er adskilt fra veivrommet vil vi få noe forurensning av smøreoljen fra forbrennings- produkter da lekkasjer alltid vil finne sted.

På krysshodemotorer er følgelig ikke additiver som dispergerer slammet like nødvendig som ved trunksmotorer. Det er imidlertid god praksis å holde smøreoljetemperaturen høy nok, slik at eventuelt slam holdes oppløst og flytende i oljen. Dermed sikrer vi at slammet kan fjernes i separator og filter mv.

Hovedkrav til systemoljen i 2-takts motorer er:

- Basisoljen som inngår i smøreoljen må være av god kvalitet. En utvalgt naftensk/ parafinsk blanding med en viskositetsindeks på 75 – 85 vil være ok.

- En SAE 30 olje med viskositet på fra 11,8 til 12,2 cSt v/100°C gir et kompromiss mellom tilstrekkelig viskositet for gode lastbærende egenskaper, og opprettholdelse av gode varmeoverførings egenskaper og stabilitet.

- I spesielt høyt belastede motorer kan lastbærende egenskaper forbedres med additiver.

- Oksiderings-stabilitet kan bedres med passende anti-oksidasjons additiver.

- God motstandsevne mot korrosjon er viktig. Passende additiver som både forhindrer korrosjon og nøytralisere syrer er tilgjengelige.

- Smøreolje må ikke emulgere vann eller vann/syre blandinger, slik at disse forurensningene kan fjernes i forbehandlings systemet.

Smøring av 4-takts, trunkmotorer

I en trunkmotor er som kjent, sylinderen åpen mot veivrommet, og i det store flertall motorer tjener smøreoljen to formål, nemlig smøring av drivverket og smøring av selve sylinder- enheten. Dette innebærer, spesielt i motorer som drives på tungolje, at smøreoljen må ha alle de egenskapene som kjennetegner en god sylindermøreolje.

I enkelte trunkmotorer blir det brukt separat sylindersmøring, men på grunn av faren for å forrykke balansen mellom additivene ved bruk av to forskjellige smøreoljekvaliteter (som vil bli blandet), er det tilrådelig å benytte samme smøreoljetype som i systemet for øvrig.

Dette innebærer at systemsmøreoljen i en trunkmotor må ha vesentlig bedre detergente og dispersente egenskaper og bedre syrenøytraliserende evne, enn systemoljen i en krysshode- motor.

Kravet til detergente og dispersente egenskaper vil avhenge sterkt av brennoljetypen. Jo mer faste forbrenningsrester en brennolje gir, jo større vil kravene til smøreoljens evne til å oppløse og holde disse flytende. Smøreoljens alkalitet må videre tilpasses brennoljens svovelinnhold.