7. Vedlikehold

7.1 Systematisk vedlikehold

Innledning

Innledning

Systematisk vedlikehold innebærer at vedlikeholdet blir styrt ut fra en valgt strategi, og at vedlikeholdet planlegges, utføres og registreres systematisk.

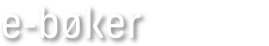

Vedlikeholdet kan ordnes i ulike typer og styringsformer, for eksempel som skissert på figuren under, der vedlikeholdet er delt inn i to hovedgrupper, nemlig planlagt vedlikehold og uforutsett vedlikehold.

Det uforutsette eller ekstraordinære vedlikeholdet er vedlikehold på grunn av en uforutsett hendelse, eller et resultat av at det forebyggende vedlikehold ikke er godt nok.

7.1.1 Planlagt vedlikehold

Planlagt vedlikehold inndeles i:

- Forebyggende vedlikehold skal både forebygge at en skade eller skadeutvikling oppstår og gjøre det mulig å oppdage en skade tidlig.

- Korrektivt vedlikehold kjennetegnes ved at komponenten går til den feiler. Blir kun brukt for komponenter som ikke er kritiske for økonomi eller sikkerhet, men hører likevel inn under planlagt vedlikehold idet vi bevisst har valgt denne form for styring da dette i noen tilfeller er det billigste.

Forebyggende vedlikehold skal altså forebygge at skade eller skadeutvikling oppstår, og/eller bidra til å oppdage en skade tidlig. Dette vedlikeholdet kan inndeles i:

Periodisk overhaling/utskifting. Komponenter vedlikeholdes eller skiftes ut etter et bestemt antall timer eller måneder i drift.

Tilstandskontroll. Verktøy for systematisk overvåking og oppfølging av maskineriets tilstand, dvs. dets evne til å utføre en ønsket funksjon.

Valg av vedlikeholds type for komponenter

Når vi skal velge vedlikeholds type (korrektivt eller forebyggende) for en komponent må vi i første rekke ta hensyn til:

- komponentens betydning for sikker og økonomisk drift av skipet; og

- hva slags feil vi kan forvente; og

- risiko for å påføre feil ved demontering; og

- pris og tilgjengelighet for ny komponent.

Viktige komponenter som ikke er dublert (ikke har «stand by») blir alltid underlagt forebyggende vedlikehold. Dette gjelder for eksempel turbolader, brennstoff- og eksosventiler på hovedmotor.

Valget kan være vanskeligere for pumper som har en «stand by» pumpe, men vanlig praksis er at alle viktige pumper er underlagt forebyggende vedlikehold, enten i form av tilstandskontroll eller periodisk åpning/overhaling.

Mindre viktig utstyr, og utstyr som sjelden er i drift, kan med fordel bli underlagt korrektivt vedlikehold, dvs. utstyret blir overhalt etter at feilen har oppstått.

Vedlikeholds intervall

For komponenter som er underlagt periodisk vedlikehold må vi vurdere intervallenes lengde i timer eller måneder. I praksis tar vi som regel utgangspunkt i fabrikantens anbefalte driftsintervall, for senere å justere disse etter hvert som vi vinner erfaring.

Viktige komponenter på hoved- og hjelpemaskineri er som regel underlagt krav til periodisk inspeksjon fra klassen. Slike klasseperioder kan variere fra årlig stikkprøvekontroll til mer grundig kontroll/overhaling hvert 5 år. For slike komponenter setter vi gjerne intervallene lik klasseperioden.

Levetiden for skipsutstyr blir som nevnt, ofte basert på fabrikantens anbefalinger, som igjen er basert på erfaring og tester. Som hjelpemiddel i slike prosesser anvender vi ulike matematiske modeller. Vi skal her ta med en kort innføring om slike prosesser.

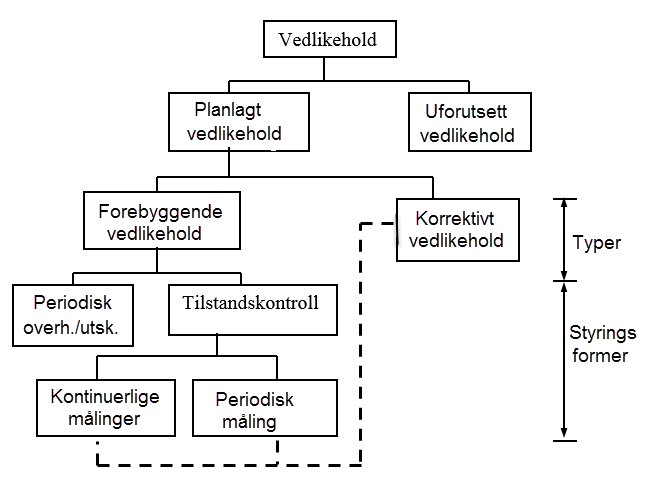

Ved bruk av matematiske modeller for å bestemme levetiden, må vi ta hensyn til at sannsynligheten for svikt på et vilkårlig tidspunkt ikke er konstant over tid. Denne sammenhengen blir gjerne beskrevet grafisk i en såkalt badekarskurve, se figur 7.1.1.1.

Figur 7.1.1.1 - Badekarskurven

Navnet badekarskurve skyldes kurvens karakteristiske form. Nytt utstyr har mange svikt, ofte uttrykt som «barnesykdommer». Deretter følger en lang bruksperiode med lav sviktintensitet, for så til sist å ende i det vi kan kalle «utslitt» perioden. For de fleste mekaniske komponenter vil sviktintensiteten også øke noe i bruksperioden.

For å bestemme levetiden matematisk kan vi gå frem på flere måter, for eksempel:

- Bruke statistikk for å finne gjennomsnittlig levetid.

- Bruke sannsynlighetsregning for å finne den mest sannsynlige levetiden.

Begge metodene er i stor grad basert på erfaring fra like komponenter, likt maskineri eller laboratorietester.

Levetid basert på statistikk

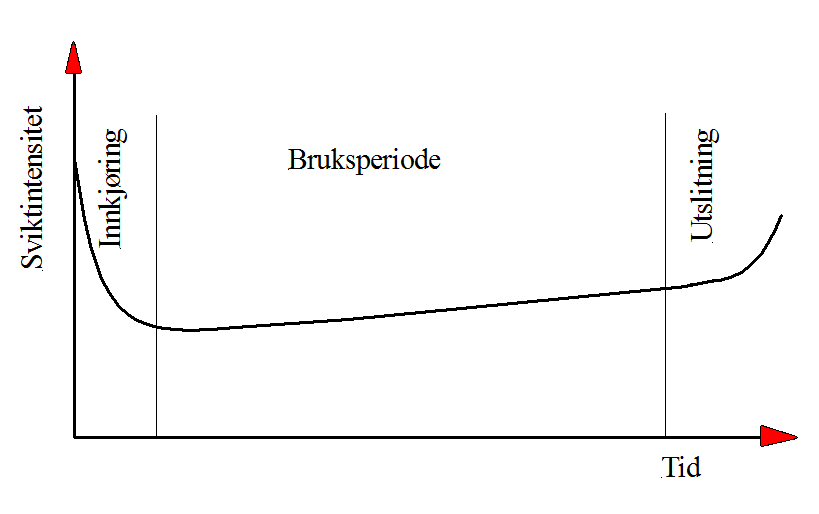

Svikt som inntreffer etter en gradvis skadeutvikling og der tiden til svikt er relativt stor, gir en sviktfordeling med stor spredning av tidspunktet for svikt omkring en midlere levetid.

Aktuelle skadetyper kan være korrosjon, slitasje mv. som kan utvikles med varierende hastighet etter hvert som tiden går. Kurve 2 i figur 7.1.1.2 illustrerer en slik sviktfordeling. I praksis er dette den vanligste form for sviktfordeling.

Svikt som inntreffer omtrent på samme tidspunkt for alle komponenter passer godt for periodisk vedlikehold. Vi kan da utføre vedlikeholdet litt i forkant av forventet svikttidspunkt. I praksis forekommer imidlertid denne type svikt sjelden. Et annet moment er at det kreves et stort antall registrerte svikt for å kunne etablere et slikt opplegg. Kurve 1 i figur 7.1.1.2 illustrerer denne type sviktfordeling

Figur 7.1.1.2 Sviktfordeling med normalfordeling

For begge kurvene i figur 7.1.1.2 er det forutsatt at midlere levetid er den samme, men spredningen er altså forskjellig. I kurve 2 er spredningen stor, mens den er betydelig mindre i kurve 1.

Arealet under kurvene representerer antall komponenter, og er like stort for begge kurvene. For å kunne regne ut arealet, må kurven være matematisk definert. I praksis blir ofte den såkalte normalfordelingen brukt. Denne er symmetrisk om middelverdien, noe som betyr at halvparten av komponentene har levetid lengre enn den midlere levetiden, og halvparten kortere.

I tillegg til å regne ut midlere levetid er det nødvendig å regne ut spredningen rundt middelverdien. Spredningen uttrykkes ved hjelp av standardavviket (s), som er definert slik at vi innenfor ± s på begge sider av middelverdien vil vi finne 67 % av alle komponentene. Innenfor ±2s vil vi finne 93 %, og innenfor ±3s vil vi finne 99 % av alle komponentene.

Tilstandsstyrt vedlikehold

Tilstandskontrollen omfatter den delen av driftskontrollen som går ut på å oppdage en skadeutvikling på et tidlig tidspunkt og bruke denne informasjonen ved vurdering av videre drift, justeringer, nødvendig vedlikehold og reparasjoner. Dette går i korthet ut på å sammenligne alle tilgjengelige driftsparametere (trykk, temperatur, turtall og virkningsgrad mv.) med en tilsvarende referanseparameter (fra prøvestand, prøvetur eller tidligere avlesning) og deretter vurdere eventuelle avvik, herunder mulige årsaker til avviket, og konsekvens av fortsatt drift mv.

Tilstandsstyring av vedlikeholdet går i korthet ut på:

- Å velge ut viktige parametere, som "forteller" noe om tilstanden.

- Foreta jevnlige målinger og registrere/beregne avvik fra ny tilstand (referanse).

- Registrere avviket (f.eks. i %) på en tids- eller driftstidsskala.

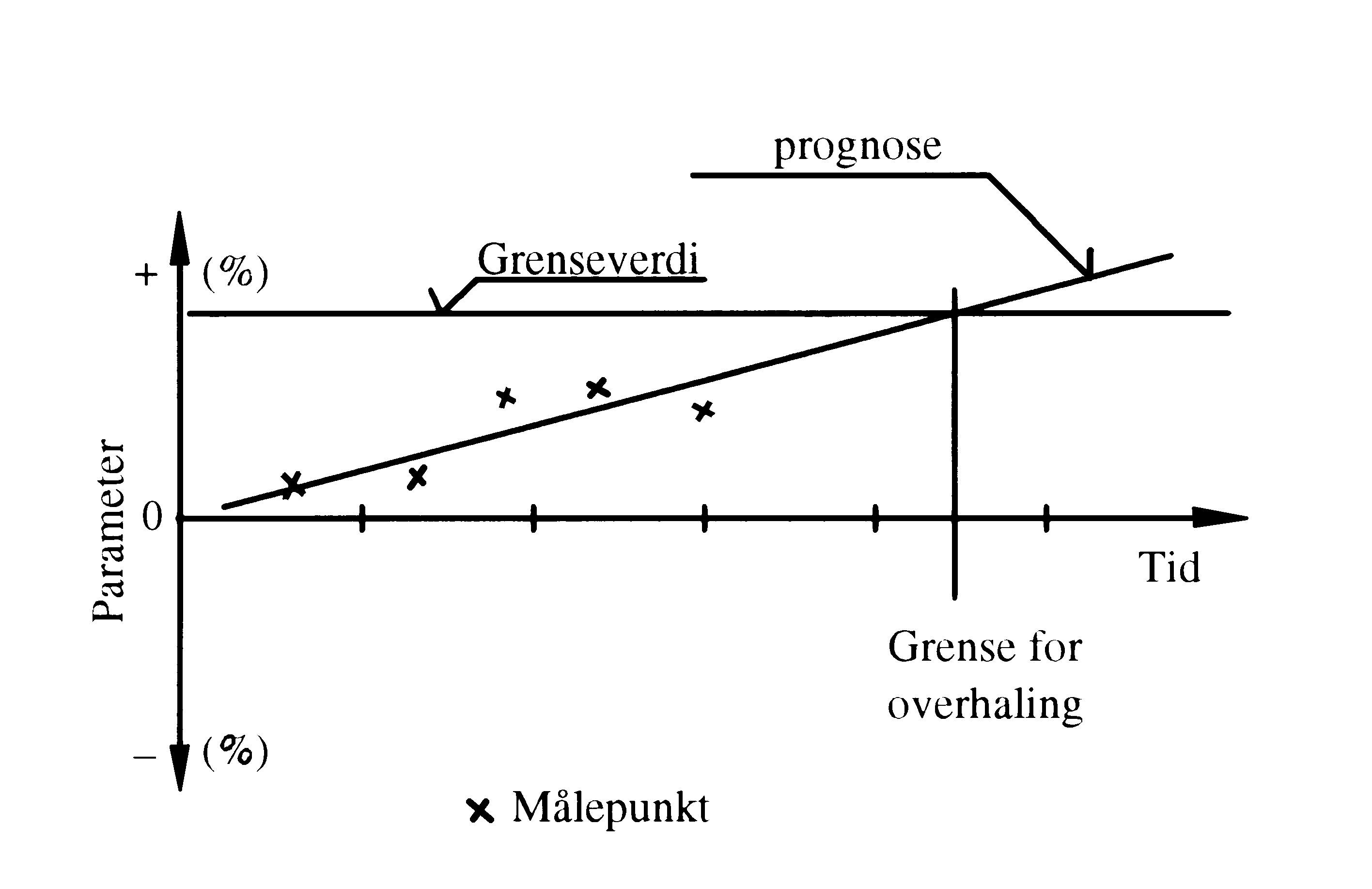

Når vi har registrert et antall slike avvik, kan vi lage en prognose eller trend, som viser sannsynlig tidspunkt for overskridelse av en fastsatt grenseverdi.

En slik prognose kan i sin enkleste form være en rett linje trukket gjennom målepunktene, se figur 7.1.1.3 Eller vi kan anvende ulike matematiske formler, men uansett metode så er poenget at vedlikehold/overhaling bør foretas før grenseverdien blir overskredet.

I noen tilfeller er grenseverdien fastlagt av motorfabrikken, mens vi i andre tilfeller må bygge på erfaringsverdier.

I praksis blir slike trendanalyser i dag utført ved hjelp av datamaskiner, som regel basert på en matematisk modell eller formel, som det vil føre for langt å ta med her.

Figur 7.1.1.3 Forenklet tilstandsutvikling

7.1.2 Vedlikeholds hjelpemidler

Innledning

Det finnes mange forskjellige verktøy for å etablere, gjennomføre og kontrollere et systematisk vedlikehold.

Aktuelle hjelpemidler er:

- Identifikasjonssystem (nummersystem, kontoplan mv.)

- Vedlikeholdssystem som kan omfatte:

- Forebyggende vedlikehold

- Reservedelssystem

- Lagerstyring-, rekvisita-system

- Arbeidsordre system

- Registrerings-, rapporterings- og arkiverings-system

- Tilstandskontroll system

- Funksjonsprøvesystem

- Inspeksjonssystem

Disse hjelpemidlene kan være selvstendige og uavhengige av hverandre og bli brukt uavhengig av andre hjelpemidler.

I det etterfølgende skal vi beskrive et eksempel på utforming av administrative systemer slik disse kan bli brukt i datamaskinbaserte drifts- og vedlikeholds opplegg.

Identifikasjonssystem

I alle moderne opplegg for drift og vedlikehold, må vi etablere et system som muliggjør oversikt, gjenfinning, sammenbinding og et samspill mellom de forskjellige hjelpemidlene. Et slikt system krever innføring av et kodesystem, som normalt omfatter:

- Identifikasjonsnummer for de objektene som skal vedlikeholdes.

- Artikkelnummer som identifiserer lagerførte artikler.

SFI Gruppesystem

Dette systemet er utviklet av Skipsteknisk Forskningsinstitutt (nå MARINTEK), og er utformet for bruk på skip.

Identifisering av teknisk utstyr ned til reservedelsnivå, skjer gjennom en tallkode med i alt fire siffergrupper. Denne tallkoden kaller vi ofte en teknisk kontoplan.

Den første siffergruppen består av i alt tre sifre som har følgende betydning:

1) Første siffer – Funksjon – Hovedgruppe

2) Andre siffer – System

3) Tredje siffer – SUB-system

I det følgene er vist et eksempel på innhold i første siffergruppe.

Funksjonen blir altså definert ved hjelp av første siffer (i første siffergruppe):

| Første siffer | Funksjon (Hovedgruppe) |

|---|---|

| 0 | (ikke brukt) |

| 1 | Ship general (Skipet generelt) |

| 2 | Hull (Skrog) |

| 3 | Equipment for cargo (Utstyr for last) |

| 4 | Ship equipment (Skipsutstyr) |

| 5 | Equipment for crew and passengers (Utstyr for besetning og passasjerer |

| 6 | Machinery main components (Maskin hovedkomponenter) |

| 7 | Systems for machinery main components (Systemer for maskin-hvd. komp.) |

| 8 | Ship systems (Skipssystemer) |

| 9 | (ikke brukt) |

Andre siffer (i første siffergruppe):

Under funksjonen «Systemer for maskin hoved komponenter», dvs. første siffer 7, beskriver det neste sifferet hvilket system det gjelder for:

| Andre siffer | System |

|---|---|

| 0 | Brennoljesystemet |

| 1 | Smøreoljesystemet |

| 2 | Kjølesystemet |

| 3 | Trykkluftsystemet |

Tredje siffer (i første siffergruppe)

Videre under systemet «Kjølesystemet» dvs. andre siffer 2, beskriver neste siffer sub systemet:

| Tredje siffer | Sub-system |

|---|---|

| 1 | Kjølesystem med sjøvann |

| 2 | Kjølesystem med ferskvann og andre kjølemedier |

Ned på tredje nivå som beskrevet over, er kontoplanen generell dvs. den kan i prinsippet bli brukt på alle skip.

Videre inndeling må vi tilpasse det enkelte skip. Dette kan omfatte en oppdeling i enheter som utgjør en driftsfunksjon (en siffergruppe med to sifre) og ytterligere inndeling av hver enhet i komponenter.

Betydning av ovennevnte tallkoder

Tallkoden 722.05 angir «Forvarmings sirkulasjonspumpe i ferskvanns kjølesystemet for hovedmotoren» Dersom denne blir utvidet med ytterligere en siffergruppe, kan vi angi de enkelte komponentene til denne pumpen:

Tallkoden 722.05.2 angir «Drivmotoren for forvarmings sirkulasjons pumpen»

Ved videre å sette den tekniske kontoplanen inn i en kontoramme kan vi ytterligere utvide mulighetene for systematisering og gjenfinning av informasjoner. Eksempel på en slik kontoramme er vist i figur 7.1.2.1 (neste side), der klasse 5 gjelder skipets driftsutgifter mens gruppe 1 innenfor denne klassen gjelder reparasjoner og vedlikehold.

Tallkoden 5.1.722.05.2 angir «Driftsutgift pga. reparasjon/vedlikehold av drivmotoren for forvarmings sirkulasjonspumpen».

Det kan også være aktuelt å utvide tallkoden med ytterligere to siffergrupper etter den tekniske kontoplanen. Dette vil gjøre det mulig å spesifisere for eksempel:

Årsak:

| Siffer | Benevning |

|---|---|

| 1 | Verkstedarbeider |

| 2 | Reisereparatører |

| 3 | Utført service, leiekontrakter, konsulenter |

| 4 | Innkjøpt material, utstyrsenheter, deler |

Utstyrstype:

| Siffer | Benevning |

|---|---|

| 1 | Elektrisk utstyr |

| 2 | Pumper |

| 3 | Stål |

| 4 | Rør og ventiler |

| 5 | Automatikk |

| 6 | Overflatebehandling |

Den fulle tallkoden: 5.1.722.05.2.1.1 forteller om en «Driftsutgift på grunn av reparasjon av drivmotoren på forvarmings sirkulasjonspumpen, utført på et verksted og på en del i det elektriske utstyret om bord.

Dette viser at de to første og de to siste siffergruppene med fordel kan bli brukt ved sortering. Vi kan f.eks. summere alle utgifter pga. vedlikehold/reparasjoner, trekke ut alt arbeid utført på verksted eller på det elektriske utstyret om bord mv.

Vedlikeholdsprogram - BMF

BMF bruker et vedlikeholdsprogram fra TM-master (http://www.teromarine.no/ ). Dette er et standard vedlikeholdsprogram, basert på SFI sitt kodesystem. Det tar hånd om alle typer jobber om bord innen vedlikeholds spekteret, også «stores» og «provision store» om bord, og er knyttet opp mot ISSA katalogen for bestilling av «stores».

BMF har 15 student stasjoner som arbeider uavhengig av hverandre på en enkelt skip (single ship) eller database (departments on board).

KONTO-RAMME

| KLASSE 0Hvilendekonti | KLASSE 1Finans-Konti | KLASSE 2Beholdn.Tidsavgr. | KLASSE 3Felles-utgifter | KLASSE 4Befraktning | KLASSE 5Skipenes driftsutg. | KLASSE 6 | KLASSE 7 | KLASSE 8NøytraleResultat-elementer | KLASSE 9Avslutn./Resultatkonti |

|---|---|---|---|---|---|---|---|---|---|

| 00 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

| 01 | 11 | 21 | 31 | 41 | 51 Rep. & vedl. | 61 | 71 | 81 | 91 |

| 02 | 12 | 22 | 32 | 42 | 52 Reservedeler | 62 | 72 | 82 | 92 |

| 03 | 13 | 23 | 33 | 43 | 53 Nyansk./omb. | 63 | 73 | 83 | 93 |

| 04 | 14 | 24 | 34 | 44 | 54 Spes refusj. | 64 | 74 | 84 | 94 |

| 05 | 15 | 25 | 35 | 45 | 55 Rekvisita | 65 | 75 | 85 | 94 |

| 06 | 16 | 26 | 36 | 46 | 56 Proviant | 66 | 76 | 86 | 96 |

| 07 | 17 | 27 | 37 | 47 | 57 Mannsk. Utg. | 67 | 77 | 87 | 97 |

| 08 | 18 | 28 | 38 | 48 | 58 Assuranse | 68 | 78 | 88 | 98 |

| 09 | 19 | 29 | 39 | 49 | 59 | Div. utgifter | 69 | 79 | 89 |

Figur 7.1.2.1 Eksempel - kontoramme for et skip

7.2 Helse, miljø og sikkerhet (HMS)

Arbeid med å ivareta helse, miljø og sikkerhet (HMS) om bord på skip er gitt høy prioritet både nasjonalt og internasjonalt. Vi skal her se på sentrale normer, krav og forskrifter i denne sammenheng.

7.2.1 ISM-koden

The International Management Code for the Safe Operation of Ships and Pollution Prevention, dvs. den internasjonale normen for sikkerhetsstyring ved drift av skip og hindring av forurensning (ISM-koden), ble vedtatt av IMO 4. november 1993 ved resolusjon A.741(18).

Her følger utdrag fra ISM-koden.

1.1 Formål

1.1.1. Formålene med denne normen er å ivareta sikkerhet til sjøs, hindre personskader eller tap av menneskeliv, unngå skade på miljøet, særlig det marine miljø, og på eiendom.

1.1.2. Selskapets mål for sikkerhetsstyring skal blant annet:

.1 sørge for sikker praksis ved drift av skip og et sikkert arbeidsmiljø,

.2 etablere vern mot alle identifiserte risikoer, og

.3 kontinuerlig forbedre ferdighetene til personell i land og om bord med hensyn til sikkerhetsstyring, herunder å forbedre seg på nødsituasjoner som omfatter både sikkerhet og miljøvern.

1.1.3. Sikkerhetsstyringssystemet skal sikre:

.1 at obligatoriske regler og forskrifter blir fulgt, og

.2 at det tas hensyn til gjeldende normer, retningslinjer og standarder anbefalt av organisasjonen, administrasjonene, klassifikasjonsselskapene og organisasjonene i sjøfartsnæringen.

1.2. Anvendelse

Kravene i denne norm kan anvendes på alle skip.

1.3. Funksjonskrav til sikkerhetsstyringssystemene

Alle selskaper skal utvikle, gjennomføre og vedlikeholde et sikkerhetsstyringssystem som omfatter følgende funksjonskrav:

.1 en politikk for sikkerhet og miljøvern,

.2 instrukser og prosedyrer for å sikre sikker drift av skip og vern av miljøet i henhold til aktuell folkerett og flaggstatslovgivning,

.3 definere myndighetsnivåer og kommunikasjonslinjer mellom og blant personell i land og om bord

.4 prosedyrer for rapportering av ulykker og avvik fra bestemmelsene i denne norm,

.5 prosedyrer for å forbedre seg og reagere på nødssituasjoner, og

.6 prosedyrer for intern revisjon og ledelsens gjennomgåelse.

- POLITIKK FOR SIKKERHET OG MIJØVERN

- selskapet skal opprette en politikk for sikkerhet og miljøvern som beskriver hvordan målene angitt i pkt. 1.2 skal nås.

-

Selskapet skal sikre at politikken gjennomføres og opprettholdes på alle nivåer i organisasjonen, både om bord og i land.

-

SELSKAPETS ANSVAR OG MYNDIGHET

- Dersom foretaket som er ansvarlig for driften av skipet er en annen enn eieren, må eieren oppgi foretakets fulle navn og nærmere opplysninger til administrasjonen.

- Selskapet skal definere og dokumenter ansvaret, myndigheten og forholdet mellom alt personell som leder, ufører og verifiserer arbeid som er knyttet til eller som påvirker sikkerhet og hindring av forurensning.

- Selskapet er ansvarlig for å sikre at de nødvendige ressurser og landbasert støtte er tilgjengelig, slik at utpekte personer kan utføre sine oppgaver.

Vi hopper over følgende kapittel:

- Kapittel 4: UTPEKTE PERSONER

- Kapittel 5: SKIPSFØRERS ANSVAR OG MYNDIGHET

- Kapittel 6: RESSURSER OG PERSONELL

- Kapittel 7: UTARBEIDELSE AV PLANER FOR OPERASJONER OM BORD

- Kapittel 8: BEREDSKAP

- Kapittel 9: RAPPORTER OG ANALYSER ANGÅENDE AVVIK, ULYKKER OG FARLIGE HENDELSER

For innhold i ovennevnte kapittel 4 – 9 vises til nettutgaven av ISM-koden under SD sine sider.

Vi fortsetter her på utdrag av ISM koden fra kapittel 10.

10. VEDLIKEHOLD AV SKIP OG UTSTYR

- Selskapet skal opprette prosedyrer for å sikre at skipet blir vedlikeholdt i samsvar med bestemmelser i gjeldende regler og forskrifter og med eventuelle tilleggskrav fastsatt av selskapet.

- Ved oppfyllelse av disse kravene skal selskapet sikre at:

- inspeksjoner blir foretatt med passende mellomrom,

- eventuelle avvik blir rapportert med mulig årsak, dersom den er kjent,

- passende korrigerende tiltak blir gjennomført, og

- disse virksomhetene blir journalført

- Selskapet skal opprette prosedyrer i sikkerhetsstyringssystemet som identifiserer utstyr og tekniske systemer som kan forårsake farlige situasjoner i tilfelle plutselig svikt.

Sikkehetsstyringssystemet skal fastsette konkrete tiltak med sikte på å bedre slikt utstyr eller slike systemers pålitelighet. Disse tiltakene skal omfatte regelmessig prøving av reservesystemer og utstyr, eller tekniske systemer som ikke er i kontinuerlig drift. - Inspeksjonene nevnt i pkt. 10.2 samt tiltakene nevnt i pkt. 10.3 skal være en integrert del av skipets rutiner.

11. DOKUMENTASJON

1. Selskapet skal opprette og vedlikeholde prosedyrer for kontroll og styring av alle dokumenter og data som er relevante for sikkerhetsstyringssystemet

2. Selskapet skal sikre at:

1. gyldige dokumenter er tilgjengelig på alle relevante steder,

2. endringer i dokumenter blir gjennomgått og godkjent av autorisert personale, og

3. foreldede dokumenter straks blir fjernet.

3. Dokumentene som brukes til å beskrive og gjennomføre sikkerhetsstyringssystemet, kan kalles «sikkerhetsstyringsmanual». Dokumentasjon skal holdes i en form som selskapet anser som mest hensiktsmessig. Hvert skip skal ha om bord all dokumentasjon som er relevant for skipet.

12. VERIFISERING, GJENNOMGANG OG VURDERING I SELSKAPET

1. Selskapet skal gjennomføre interne sikkerhetsrevisjoner for å verifisere at virksomhet angående sikkerhet og hindring av forurensning er i samsvar med sikkerhetsstyringssystemet.

2. Selskapet skal jevnlig vurdere sikkerhetsstyringssystemets effektivitet og om nødvendig gjennomgå systemet i samsvar med prosedyrer fastsatt av selskapet.

3. Revisjoner og eventuelle korrigerende tiltak skal utføres i samsvar med dokumenterte prosedyrer.

4. Personale som utfører revisjoner skal være uavhengig av de områder som blir revidert, med mindre dette ikke er praktisk mulig på grunn av selskapets størrelse eller art.

5. Resultatene av revisjonene og gjennomgåelsene skal gjøres kjent for alt personale som har ansvar på det berørte område.

6. Ledelsespersonale som er ansvarlig for det berørte område skal treffe tilfredsstillende korrigerende tiltak med hensyn til de mangler som blir oppdaget.

7.2.2 Sikker Jobb Analyse (SJA)

Sikker Jobb Analyse (SJA) er en systematisk og trinnvis gjennomgang av alle risiko- elementer, i forkant av en konkret arbeidsoppgave eller operasjon, slik at tiltak kan bli iverksatt for å fjerne eller kontrollere de identifiserte risikoelementene.

Med Risikoelementer forstår vi alle forhold som direkte eller indirekte kan påvirke risiko for tap eller skade på personell, miljø eller økonomiske verdier.

En slik sikker jobb analyse (SJA) kan vi gjennomføre på mange måter. I det følgende skal vi se på en enkel modell for risikovurdering.

Planlegging og behov for SJA

Vurdering av om det kreves SJA går gjennom flere faser, fra jobben blir planlagt til den faktisk blir utført. Det påligger alle som er involvert i planlegging, godkjenning og utførelse av arbeid og arbeidstillatelser (AT), å vurdere behov for SJA.

Når det er påvist behov for SJA skal det avtales hvem som er SJA ansvarlig.

Det kreves SJA for et arbeid når det foreligger eller kan oppstå risikoelementer, dersom disse ikke er tilstrekkelig belyst og kontrollert gjennom gjeldende prosedyrer eller godkjent arbeids- tillatelse (AT).

Typiske vurderingsfaktorer som er:

- Om arbeidet er beskrevet i prosedyrer eller rutiner eller krever avvik fra disse.

- Om alle risikoelementer er belyst og kontrollert gjennom At-en.

- Om denne type arbeid har vært belastet med uønskede hendelser tidligere.

- Om arbeidet er risikofylt, komplekst eller involverer flere faggrupper.

- Om det tas i bruk nytt utstyr eller metoder som ikke dekkes av prosedyrer eller rutiner.

- Om personell som er involvert i arbeidet har erfaring med det aktuelle arbeidet.

Forberedelse for SJA

Den SJA-ansvarlige skal sørge for nødvendige forberedelser i forkant av SJA-møte. Dette innebærer blant annet å:

- Samle inn data, tegningsunderlag, tidligere erfaringer og evt. tilgjengelige risikovurderinger for det aktuelle arbeidet, og

- ta frem skjema og gjøre foreløpig nedbryting av jobben i deloppgaver og rekkefølge,

- vurdere forutsetninger for arbeidet,

- definere gruppedeltagere som skal delta i SJA,

- kalle inn til SJA møte.

Grad og omfang av forberedelser vil avhenge av arbeidets karakter. Ved større arbeider vil underlag gjerne være forberedt i lengre tid før utførelse av jobben og gjerne på land-kontoret.

Det skal utarbeides ny SJA for hver ny jobb (selv om SJA har blitt utført tidligere på samme type jobb), men bruk av erfaring fra en tidligere utført SJA er fornuftig med hensyn til erfaringsoverføring.

Selve sikker jobb analysen utarbeides av SJA-gruppen.

Vi ser på gangen i en SJA prosess, basert på retningslinjer fra - NORSK OLJE OG GASS. Se etterfølgende SJA skjema.

Utfylling av SJA-skjema

SJA-ansvarlig benytter SJA-skjemaet, og fyller ut øverste del av skjemaet som følger:

| SJA skjema – øverste del | Identifikasjon/beskrivelse av jobben og forutsetninger |

|---|---|

| SJA Tittel | Kort beskrivende tittel for arbeidet |

| SJA Nr. | Løpenummer for SJA |

| Avd. | Betegnelse på avdeling som skal utføre arbeidet |

| SJA ansvarlig | Navn på SJA ansvarlig (Blokkbokstaver) |

| Beskrivelse av arbeidet | Kort arbeidsbeskrivelse |

| Innretning | Betegnelse på innretningen der arbeidet skal skje |

| Område/dekk | Betegnelse på område/dekk der arbeidet skal skje |

| Nr. utstyr | Nr. på utstyr det skal arbeides på |

| Forutsetninger | Angi eventuelle forutsetninger for arbeidet |

| AT/AO Nr. | Referanse til arbeidstillatelse/arbeidsordre nr. |

| Antall vedlegg | Oppgi antall vedlegg som følger AT-skjemaet |

Den SJA ansvarlige leder SJA-møtet og bruker SJA-gruppens samlede kompetanse til å utføre analysen som dokumenteres i SJA skjemaet (Antall linjer i SJA skjemaet utvides etter behov):

| SJA skjema – midterste del | Nedbryting i deloppgaver i identifikasjon av faremoment, konsekvens, tiltak og ansvarlig for tiltak |

|---|---|

| Nr. | Løpenummer på deloppgaven |

| Deloppgave | Kort beskrivelse av hver deloppgave, trinn for trinn |

| Jobben brytes ned i logiske trinn | |

| Hvert trinn forteller hva som skal gjøres (ikke hvordan) | |

| Farer eller sikkerhetstiltak beskrives ikke i denne fasen | |

| Deloppgavene beskrives i sin normale rekkefølge. | |

| Hvert trinn starter med et handlingsord som «Ta», «Fjern», «Åpne» | |

| Normalt brukes kun få ord for å beskrive hvert trinn | |

| Unngå å lage for detaljerte trinn eller omfattende trinn | |

| Faremoment/årsak | For hver deloppgave listes det opp faremomenter, dvs. årsaker til mulige uønskede hendelser som kan skje |

| Mulig konsekvens | For hvert faremoment/årsak listes opp mulige konsekvenser. |

| Tiltak | Tiltak listes opp for hver konsekvens, der dette vurderes som nødvendig |

| Person ansvarlig for tiltak | Ansvarlig person for gjennomføring av hvert tiltak påføres |

Når dette er gjort kan vi benytte en sjekkliste som hjelpemiddel for å kvalitetssikre at mulige faremomenter og konsekvenser for det enkelte trinn i arbeidet har blitt vurdert. (Se sjekkliste på etterfølgende sider).

Ved avslutningen av analysen vurderer SJA gruppen om den gjenværende risikoen er akseptabel og konkluderer analysen. Nederste del av SJA skjemaet benytter vi som følger:

| SJA skjema – nederste del | Konkludering av analysen og godkjenning |

|---|---|

| Er den totale risikoen akseptabel (ja/nei)? | Her fyller vi inn ja eller nei |

| Konklusjon/kommentar | Her påføres en kort konklusjon for analysen som er gjort |

| Anbefaling/Godkjenning: Dato/signatur | Felter for signaturer |

| SJA- ansvarlig | Signatur av SJA – ansvarlig på vegne av SJA-gruppen |

Dokumentasjon av deltagere i SJA-en gjøres ved bruk at standard deltagerliste.

Anbefaling og godkjenning av Sikker Jobb Analyse:

| SJA skjema – nederste del | Konkludering av analyse og godkjenning |

|---|---|

| Anbefaling/GodkjenningDato/signatur | Felter for signaturer |

| Ansvarlig for utførelse av arbeidet | Anbefaling av den som er ansvarlig for utførelse av arbeidet |

| Ansvarlig maskinoffiser | Godkjenning av ansvarlig maskinoffiser |

| Annen stilling | Disponibelt felt for eventuell godkjenning av annen stilling (Maskinsjef)? |

Gjennomføring av jobben

Før start av arbeidet skal det verifiseres at besluttede tiltak er ivaretatt.

Erfaringsoppsummering

Etter at arbeidet er utført skal den SJA-ansvarlige kort oppsummere erfaringene og registrere i feltet for dette i SJA-skjemaet. (Endret forutsetningene seg? Oppsto det ikke forutsatte farer? Var det ytre forhold som påvirket arbeidet på en annen måte enn forutsatt?).

På denne måten vil vi kunne finne tilbake og benytte erfaringene ved senere anledninger eller i forbindelse med forbedringer i rutiner og prosedyrer mv.

Sikker Jobb Analyse (SJA) skjema

| SJA Tittel: | SJA Nr.: | Avd.: | SJA-ansvarlig: | ||||

| Beskrivelse av arbeidet: | Innretning: | Nr. utstyr: | |||||

| Område/dekk: | |||||||

| Forutsetninger: | AT/AO nr.: | Antall vedlegg: | |||||

| Nr. | Deloppgave | Faremoment/årsak | Mulig konsekvens | Tiltak | Person ansvarlig for tiltak | ||

| Er den totale risikoen akseptabel: (Ja/Nei)? | Anbefaling/Godkjenning | Dato/Signatur | Kryss av for sjekkliste for SJA er gjennomgått | ||||

| SJA-ansvarlig | (Anbef.) | Erfaringsoppsummering etter jobben: | |||||

| Konklusjon: | Ansvarlig for utfør. av arbeidet | (Anbef.) | |||||

| Ansvarlig maskinoffiser | (Godkj.) | ||||||

| Annen stilling | (Godkj.) | ||||||

.

Sjekkliste SJA

| Nr | Sjekkliste for SJA Nr.: SJA Tittel: | Er ivaretatt | Kommentarer | ||

Ja | Nei | Ikke aktuelt | |||

| A | Dokumentasjon og erfaringsdata | ||||

| 1 | Er dette en kjent arbeidsoperasjon? | ||||

| 2 | Finnes dekkende prosedyre/instruks? | ||||

| 3 | Erfaringer/uønskede hendelser fra tilsvarende jobber/SJA? | ||||

| B | Kompetanse | ||||

| 1 | Har vi nødvendig personell og kompetanse for jobben? | ||||

| 2 | Er det andre som burde delta i gruppen? | ||||

| C | Kommunikasjon og koordinering | ||||

| 1 | Er det en jobb der flere enheter/arbeidslag må koordineres? | ||||

| 2 | Er god kommunikasjon og egnede kommunikasjonsmiddel på plass? | ||||

| 3 | Er det mulige konflikter med andre aktiviteter? | ||||

| 4 | Er det avklart hvem som leder arbeidet? | ||||

| 5 | Er det planlagt med tilstrekkelig tid for aktivitetene? | ||||

| D | Sentrale fysiske sikkerhetssystemer | ||||

1 | Er og forblir barrierer for å redusere faren for uønsket lekkasje intakte (Sikkerhetsventil, rør, tank, kontrollsystemer)? | ||||

2 | Er og forblir barrierer for å slukke eller begrense omfang/spredning av en brann/eksplosjon intakte (deteksjon, varsling, brannpumpe, slukkesystem)? | ||||

3 | Er og forblir barrierer som skal bidra til en sikker evakuering av personell intakte? (Nødstrøm/lys, alarm, rømningsveier, livbåt)? | ||||

E | Utstyr omfattet av jobben | ||||

1 | Er nødvendig isolering mot energi ivaretatt (rotasjon, spenning mv)? | ||||

2 | Kan høy temperatur være en fare? | ||||

3 | Er det tilstrekkelig maskinvern/skjerming? | ||||

F | Utstyr til utførelse av jobben | ||||

1 | Er løfteutstyr, spesialverktøy, utstyr for jobben tilgjengelig og sjekket OK? | ||||

2 | Har alle riktig og tilstrekkelig verneutstyr? | ||||

3 | Er det fare for ukontrollert bevegelse/rotasjon av utstyr/verktøy? | ||||

| Nr | Sjekkliste for SJA Nr.: SJA Tittel: | Er ivaretatt | Kommentarer | ||

Ja | Nei | Ikke aktuelt | |||

| G | Området | ||||

1 | Er det påkrevd med befaring for å verifisere tilkomst, arbeidsforholdene? | ||||

2 | Er det tatt hensyn til arbeid i høyden, flere nivåer over hverandre, fallende gjenstander? | ||||

3 | Er det tatt hensyn til brannfarlig gass/væske/materialer i området? | ||||

4 | Er det tatt hensyn til mulig eksponering for støy, vibrasjon, giftig gass/væske, røyk, støv, damp, kjemikalier, løsemidler, radioaktivitet? | ||||

H | Arbeidsstedet | ||||

1 | Er arbeidsplassen ren og ryddig? | ||||

2 | Er det tatt hensyn til behov for merking/skilting/avsperring? | ||||

3 | Er det tatt hensyn til transportforhold til/fra arbeidsstedet? | ||||

4 | Er det tatt hensyn til behov for ekstra vakt | ||||

5 | Er det tatt hensyn til vær, vind, bølger, sikt og belysning? | ||||

6 | Er det tatt hensyn til tilkomst/rømning? | ||||

7 | Er det tatt hensyn til arbeidsstilling/fare for arbeidsbetinget sykdom? | ||||

I | Lokale tilleggsspørsmål | ||||

1 | |||||

2 | |||||

3 | |||||

.

7.2.3 Forskrift om sikkerhet ved elektriske anlegg

Forskrift om sikkerhet ved arbeid i og drift av elektriske anlegg er utgitt av Justis og beredskapsdepartementet, med ikrafttredelse 01.07.2006.

Forskriften inneholder krav som skal etterfølges ved arbeid og drift av elektriske anlegg.

Vi skal her gjengi utdrag av forskriften, men utelater kapittel I og II som inneholder definisjoner og generelle bestemmelser som har begrenset interesse for studenter i fagskolen på operativt nivå.

Kapittel III – Generelle sikkerhetskrav

§10. *Planlegging av arbeid*

Før et arbeid blir igangsatt skal det innhentes nødvendige opplysninger om anlegget og på bakgrunn av disse gjennomføres en risikovurdering for det aktuelle arbeidet. På bakgrunn av risikovurderingen skal minst følgende gjennomføres:

- Valg av arbeidsmetode,

- forsikring om at nødvendig utstyr er tilgjengelig,

- vurdering av i hvilket omfang verneutstyr skal benyttes, og

- valg, vurdering og instruksjon av personell.

Funksjonskontroll av elektriske anlegg skal være planlagt etter de samme prinsipper som gjelder for planlegging av arbeid.

§11. *Kobling av elektriske anlegg*

Kobling av elektriske anlegg skal utføres på en slik måte at det ikke medfører fare for skade på liv, helse og materieller verdier.

I høyspenningsanlegg skal det til enhver tid være klarlagt hvem som har koblingsmyndighet og hvem som er utpekt til å lede koblinger og etablering og avvikling av sikkerhetstiltak på koblingsstedene (leder for kobling).

§12. *Sikkerhet på arbeidsstedet*

Det skal til enhver tid være klarlagt hvem som har myndighet til å planlegge og har ansvar for å etablere, lede og avvikle sikkerhetstiltakene på arbeidsstedet ved arbeid på eller nær elektriske anlegg – leder for sikkerhet (høyspenningsanlegg) eller ansvarlig for arbeidet (lavspenningsanlegg). Vedkommende skal påse at aktivitetene utføres på forsvarlig måte og i samsvar med denne forskriften og må kunne kommunisere direkte med driftsleder (høyspenningsanlegg) eller driftsansvarlig person (lavspenningsanlegg) eller en av ham bemyndiget og alle som deltar i aktiviteten.

Ved arbeid i høyspenningsanlegg skal det være direkte kommunikasjon mellom leder for sikkerhet og leder for kobling. Det er kun utpekt leder for sikkerhet som kan gi tillatelse til å igangsette arbeid på eller nær ved høyspenningsanlegg.

Ved arbeid på eller nær ved høyspenningsanlegg og på eller nær ved uisolert spenningssatt lavspenning luftledningsanlegg skal det være minst to personer til stede for å ivareta beredskapen dersom det skulle oppstå en ulykke.

Videre skal det være to personer til stede ved etablering og avvikling av alle sikkerhetstiltak på arbeidsstedet ved arbeid på eller nær ved høyspenningsanlegg. Kravet om to personer ved etablering og avvikling av sikkerhetstiltak kan frafalles dersom en risikovurdering viser at dette ikke innebærer noen økt risiko for den som skal utføre dette.

§13. *Avbrytelse av arbeid på bakgrunn av ytre påvirkninger*

Dersom ytre påvirkninger medfører at et arbeid ikke kan utføres på en sikkerhetsmessig forsvarlig måte skal ikke dette igangsettes, eventuelt avbrytes dersom det allerede er igangsatt. Værmessige forhold omfattes av begrepet ytre påvirkninger.

For å sikre personell mot skade fra lynoverspenninger, skal det ikke utføres arbeid på luftledningsanlegg dersom det observeres tordenvær i det området luftledningene befinner seg.

Kapittel IV - Arbeidsmetoder

§ 14. *Arbeid på frakoblet anlegg – etablering av sikkerhetstiltak*

Ved arbeid på frakoblet anlegg skal følgende sikkerhetstiltak gjennomføres:

a) frakobling,

b) sikring mot innkobling,

c) kontroll av at anlegget er spenningsløst,

d) på bakgrunn av risikovurdering vurdere behov for eventuelt å etablere nødvendig jord- og kortslutning, og

e) eventuell beskyttelse mot andre spenningssatte deler nær ved arbeidsstedet.

Jord- og kortslutning av anlegget er et absolutt krav i høyspenningsanlegg. Jordingen skal utføres som arbeidsjording eller en kombinasjon av markeringsjording og endepunktsjording.

Arbeidsjording eller markeringsjording skal være synlig fra arbeidsstedet eller være slik plassert at det på bakgrunn av en risikovurdering kan sannsynliggjøres at samme sikkerhet oppnås.

§ 15. *Arbeid på frakoblet anlegg – avvikling av sikkerhetstiltak*

Før etablerte sikkerhetstiltak fjernes skal alle som har vært involvert i arbeidet og andre som kan bli berørt, gis underretning om at sikkerhetstiltakene vil opphøre og at anlegget er å betrakte som spenningssatt.

Før anlegget meldes klart for innkobling skal alle etablerte sikkerhetstiltak avvikles og alle som har vært involvert i arbeidet, skal ha fjernet seg fra anlegget slik at innkobling kan skje uten fare.

§ 16. *Arbeid under spenning (AUS)*

Personell som skal arbeide under spenning skal ha tilstrekkelig opplæring i dette og arbeidet skal utføres etter anerkjente metoder og relevante arbeidsprosedyrer.

Før arbeid under spenning påbegynnes skal eventuell brann- og eksplosjonsfare elimineres.

§ 17. *Arbeid nær ved spenningssatte deler- etablering av sikkerhetstiltak*

Ved arbeid nær spenningssatte elektriske anlegg skal følgende sikkerhetstiltak etableres:

a) markering av sikkerhetsavstand, og

b) etablering av avskjerminger og/eller avsperringer.

For å sikre at kortslutning og jordslutning ikke forårsakes av verktøy eller materiell og at ingen kommer i berøring med spenningssatte deler, skal det i nødvendig utstrekning benyttes egnede beskyttelsesinnretninger.

Det skal påses at beskyttelsesinnretningene er egnet for det aktuelle arbeidet, for den aktuelle spenningen og er i forsvarlig stand.

Dersom sikkerhetstiltakene nevnt ovenfor ikke kan gjennomføres fullt ut må en annen arbeidsmetode benyttes.

§ 18. *Arbeid nær ved spenningssatte deler – avvikling av sikkerhetstiltak*

Før etablerte sikkerhetstiltak fjernes skal alle som har vært involvert i arbeidet, gis underretning om at arbeidet skal avsluttes og at sikkerhetstiltakene vil opphøre.

Kapittel V - Vedlikehold av elektriske anlegg

§ 19. Utførelse av vedlikeholdet

For å få oversikt over anleggene skal det i alle høyspenningsanlegg og alle komplekse lavspenningsanlegg være satt opp enlinjeskjema. Oppdatert dokumentasjon for anlegget skal alltid være tilgjengelig.

For å sikre at personell ikke blir skadet skal vedlikeholdet utføres etter fastsatte arbeids prosedyrer og ved at det benyttes en eller en kombinasjon av arbeidsmetodene som er beskrevet under kapittel IV.

§ 20. *Betjening av sikringer*

For å sikre personell mot skade skal betjening av sikringer utføres på en sikkerhetsmessig forsvarlig måte ved bruk av tekniske tiltak eller ved bruk av egnet isolerende redskap.

For å ha nødvendig beredskap ved betjening av høyspenningssikringer, skal det være to personer til stede når sikringene betjenes under spenning fra plattform.

§ 21. *Anlegg som settes i drift*

For å sikre at det ikke oppstår skade på liv, helse og materielle verdier når det settes spenning på et nytt elektrisk anlegg eller bestående anlegg som har vært frakoblet spenning, skal det på egnet måte bekjentgjøres for de som er berørt at anlegget settes i drift.

Kapittel VI – Avsluttende bestemmelser

§ 22. *Tilsyn*

Tilsynsmyndighetene eller den de bemyndiger fører tilsyn med etterlevelsen av denne forskriften.

§ 23. *Vedtak*

Tilsynsmyndigheten eller den de bemyndiger gir pålegg og treffer de enkeltvedtak ellers som er nødvendig for gjennomføringen av bestemmelsene gitt i eller i medhold av denne forskriften.

§ 24. Klage

Vedtak fattet i medhold av denne forskriften kan påklages i henhold til lov 10. februar 1967 om behandlingsmåten i forvaltningssaker (forvaltningsloven).

§ 25. *Reaksjonsmidler ved overtredelse*

Ved overtredelse av forskriften eller vedtak truffet i medhold av denne, gjelder bestemmelsene om pålegg, tvangsmulkt, forelegg, stansing og andre reaksjonsmidler som nevnt i lov 24. mai 1929 nr. 4 om tilsyn med elektriske anlegg og elektrisk utstyr.

§ 26. *Straffebestemmelse*

Overtredelse av denne forskriften eller vedtak fattet i medhold av denne kan straffes i henhold til lov 24. mai 1929 nr. 4 om tilsyn med elektriske anlegg og elektrisk utstyr § 14.

§ 27. *Ikrafttredelse – Opphevelse av andre forskrifter*

Denne forskrift trer i kraft 1. juli 2006

Fra samme dato oppheves forskrift 30. oktober 1998 nr. 1048 om sikkerhet ved arbeid i drift av lavspenningsanlegg med vedlegg og forskrift 30. oktober 1998 nr. 1047 om sikkerhet ved arbeid i og drift av høyspenningsanlegg med vedlegg.

Forskriften inneholder videre en veiledning til forskriften. (Er utelatt her).

7.2.4 Vedlikeholds krav - brannanlegg (SOLAS)

SOLAS Chapter II-2 – Regulation 14, setter krav til drift og vedlikehold av brannanlegg på skip.

Regel 14

Vi skal her gjengi utdrag av regel 14, som dekker krav til vedlikehold og inspeksjon av brannanlegg på skip.

Regulation 14

Operational readiness and maintenance

2.2 Maintenance, testing and inspection

2.2.1 Maintenance, testing and inspection shall be carried out based on the guidelines developed by the Organization and in a manner having due regard to ensuring the reliability of fire-fighting systems and appliances.

2.2.2 The maintenance plan shall be kept on board the ship and shall be available for inspection whenever required by the Administration.

2.2.3 The maintenance plan shall include at least the following fire protection systems and fire-fighting systems and appliances, where installed:

- fire mains, fire pumps and hydrants, including hoses, nozzles and international shore connections;

- fixed fire detection and fire alarm systems;

- fixed fire-extinguishing systems and other fire-extinguishing appliances;

- automatic sprinkler, fire detection and fire alarm systems;

- ventilation systems, including fire and smoke dampers, fans and their controls;

- emergency shutdown of fuel supply;

- fire doors, including their controls;

- general emergency alarm systems;

- emergency escape breathing devices;

- portable fire extinguishers, including spare charges; and

- fire-fighter`s outfits.

2.2.4 The maintenance programme may be computer-based.

3 Additional requirements for passenger ships

In addition to the fire protection systems and appliances listed in paragraph 2.2.3, ships carrying more than 36 passengers shall develop a maintenance plan for low-location lighting and public address systems.

- Additional requirements for tankers

In addition to the fire protection systems and appliances listed in paragraph 2.2.3. Tankers shall have a maintenance plan for:

- inert gas systems;

- deck foam systems;

- fire safety arrangements in cargo pump-rooms; and

- flammable gas detectors.

7.3 Klassing av skip

Introduksjon

Klasseselskapene har som formål å fremme sikkerhet til sjøs. Det gjør de ved at de ser til at skipene holder en forsvarlig teknisk standard, tilstrekkelig styrke og driftssikkerhet. Dette gjelder særlig skrog, framdriftsmaskineri og andre tekniske installasjoner om bord, for eksempel elektriske anlegg og kjøleanlegg.

I Norge er disse klasseselskapene godkjent for klassing av skip:

- Det norske Veritas og Germanische Lloyd (DNV GL) (Slått sammen)

- Lloyd`s Register of Shipping (LRS)

- Bureau Veritas (BV)

- American Bureau of Shipping (ABS)

Bakgrunnen for å opprette klasseselskapene er at de aller fleste skip er forsikret. De spesielle farer som skipsfarten er forbundet med, gjør at risikonivået er større enn for bedrifter på land med tilsvarende verdier.

På grunn av de store verdiene som står på spill, begynte redere og lasteiere allerede så tidlig som i middelalderen med en form for sjøforsikring for å sikre seg mot tap som følge av havari eller forlis.

Det var altså de forsikringsmessige forholdene som førte til at klasseselskapene ble opprettet, og assurandøren får på denne måten sikre og upartiske opplysninger om skipet for å beregne risikoen.

Et sterkt og velutrustet skip kan tilbys en lavere forsikringspremie enn et svakere skip.

Eventuelle kapitalinteresser, befraktere og lasteiere får også en god garanti for skipets tilstand, fordi det går fram av den klassen skipet har.

7.2.1 Klassifisering av skip

Alle klasseselskap har sin egen klassebetegnelse i form av et «merke» eller symbol. Dette symbolet er påført alle klassepapirer og sertifikater. Symbolet fungerer som en form for kvalitetsstempel, som forteller at fartøyet tilfredsstiller de krav til styrke og sikkerhet som er definert i selskapets regler.

Stålskip som er bygd etter DNVs regler, eller med tilsvarende styrke, beskaffenhet og utrustning, får etter besiktigelse tildelt klasse 1A1. Denne klassen blir oppført i skipsregisteret til Det Norske Veritas.

Klassesertifikatet blir utstedt i overensstemmelse med den klassen skipet er tildelt.

Et skip beholder klassen sin så lenge en etter foreskrevne besiktigelser finner at det er tilstrekkelig vedlikeholdt til å oppfylle den normen som er forutsatt i reglene.

Skip som er bygd etter høyeste klasse og under tilsyn av DNV, får denne klassebetegnelsen:

1A1

Skip som er bygd under tilsyn av et annet klasseselskap (IACS medlem) og senere overført til høyeste klasse i DNV, får denne klassebetegnelsen:

1A1

Pålagt klassenotasjon vil også inneholde farvannsbegrensninger, hvilken skipstype det er snakk om, besiktelsesplan og eventuell klassenotasjon for ekstra styrke. Videre finnes det en rekke tilleggs-notasjoner relatert til skipstyper, last og utstyr mv.

Tilsyn med skip

I byggekontrakten for et skip er det spesifisert at skipet skal bygges under tilsyn av et navngitt klasseselskap, for eksempel Det norske Veritas, og etter de byggereglene selskapet har.

Skipskonstruktøren bruker da byggereglene som oppslagsbok og henter konstruksjons- og dimensjoneringsgrunnlaget sitt fra formler og tabeller i boka. De ferdige tegningene, beregningene osv. må sendes inn for kontroll og godkjenning.

For skips dieselmotorer krever klassen vanligvis en generell typegodkjennelse. Det innebærer at motorfabrikanten må sende inn diverse tegninger, beregninger og data for godkjenning.

For hver motorinstallasjon må det dessuten sendes inn nærmere angitte tegninger og beregninger for godkjenning.

Inspektører fra klasseinstitusjonen fører bygge tilsyn med skipet. Det foregår på skipsbyggeriet og varer fra kjølstrekking til levering av skipet.

Bygge-tilsynet går ut på å kontrollere:

- at materialene som blir brukt, er merket og har godkjent sertifikat,

- at materialdimensjonene stemmer overens med de godkjente tegningene,

- at kappingen og sammensveisingen av de forskjellige elementene skjer nøyaktig og fagmessig,

- sammenføyningen av seksjonene ute på beddingen – fra første bunnseksjon til ferdig skip,

- monteringen av framdriftsmaskineri, pumper og rørledninger, elektriske anlegg, kjøleanlegg, kjeler, utrustning, automasjonsutstyr osv.

En stor del av maskineri og utstyr som blir montert inn i et skip, er ofte fabrikkert andre steder. Klassens kontroll skjer da på produksjonsstedet. Men monteringen i skipet må likevel kontrolleres.

Periodisk besiktigelse

Når skipet er ferdig bygd og satt i drift, foretar klasseselskapet periodiske besiktigelser. Periodelengden varierer for de forskjellige delene av skipet, se oversikten i tabellen vist under.

En klasseperiode er vanligvis på fire eller fem år. I løpet av disse årene blir det foretatt periodiske besiktigelser av inspektører fra klasseselskapene.

Dersom de finner noe de vil ha rettet, gir de pålegg om dette. Disse påleggene kan variere fra mindre merknader som må bli utbedret i løpet av en viss periode, til krav om store reparasjoner som må utføres straks.

Tabellen under viser eksempel på periodiske besiktigelser.

| Årlig besiktigelse | Mellombesiktigelse | Fem årig |

| (Annual Survey) | (Intermediate Survey) | (Special Survey) |

| Lastelinje | Skrog | Skrog |

| Sikkerhetssertifikat | Maskineri | Tanker |

| Rigg (lastegir) | Tanker | Maskineri med utstyr |

| Oljeforurensning (IOPPC) | Rorstammeklaringer | |

| Radio (CSSRC) | ||

| Bemanning | ||

| Beredskapsplan |

Hoved besiktigelsen (hvert femte år) er vanligvis en omfattende sak, som for det første tar lang tid (flere dager) og dessuten krever at skipet ligger i dokk.

De fleste klasseselskapene har derfor innført en form for kontinuerlig besiktigelse av blant annet maskineriet. Dette innebærer at det tas hyppigere, men mindre omfattende besiktigelser på deler av maskineriet, slik at alt er besiktiget innen utløpet av perioden.

Under visse forutsetninger kan perioden forlenges med inntil ett år. Men i slike tilfeller må det tas en visuell besiktigelse for å fastslå den generelle tilstanden til skipet.

7.4 Offentlig tilsyn med skip

7.4.1 Sjøfartsdirektoratets stasjoner

Sjøfartsdirektoratet er den statlige fagetaten i skipsfartsspørsmål. Sjøfartsdirektoratet er et forvaltningsorgan underlagt Nærings- og fiskeridepartementet og Klima- og miljødepartementet. Den offentlige kontrollen med skipssikkerhet blir utført i henhold til Lov av 1. juli 2007 om skipssikkerhet -Skipssikkerhetsloven.

Sjøfartsdirektoratet skal foreta kontroll og inspeksjoner med stasjoner i Norge. Stasjonene, som stort sett ligger i de større havnebyene langs kysten, er delt inn i to regioner, Nord og Sør. Stasjonene utfører bygge tilsyn, begjærte sertifikatbesiktelser, uanmeldte tilsyn og ISM-revisjoner på norske skip.

Videre foretar stasjonene kontroll av utenlandske skip i norske havner (havnestatskontroll), og fornyelse og påtegning av sertifikater etter forskriftsbestemt kontroll. Førstegangsutstedelse av enkelte sertifikater foregår imidlertid i fartøysavdelingene.

Norske og utenlandske skip (som opererer innenfor norsk territorialfarvann eller, innenfor norsk økonomisk sone, eller norsk kontinentalsokkel) som brukes i næringsvirksomhet er underlagt tilsyn etter skipssikkerhetsloven. Loven stiller krav om at eier skal ha et sikkerhetsstyringssystem.

Departementet, inngår avtale med klasseselskaper for gjennomføring av tilsyn. Dette blir i praksis styrt av Sjøfartsdirektoratet. Kontrollen skal omfatte alle forhold som kan ha noe å si for skipets sjødyktighet og sikkerhet som et vidt begrep.

Den gamle loven, Sjødyktighetsloven”, anga et skip ikke sjødyktig når:

”Et Skip betragtes som sjøudyktigt, naar det på Grund af Mangler ved Skrog, Udrustning, Maskineri eller Bemanning eller paa Grund af Overlasting eller mangelfuld Lasting eller af andre Grunde befinder seg i en slik Forfatning, at det under Hensyntagen til den Fart, hvorfor Skipet er bestemt, maa anses forbundet med større Fare for Menneskeliv at gå tilsjøs med samme, end Bedriften som sædvansmæssig medfører”.

Fra Sjøfartsdirektotatets internett side kan det leses:

Skipssikkerhetsloven

*Det overordnede formålet med den nye skipssikkerhetsloven er å trygge liv, helse, miljø og materielle verdier. Loven selv er bygget opp etter dette mønsteret med separate kapitler for teknisk og operativ sikkerhet, personlig sikkerhet, miljømessig sikkerhet samt sikkerhets- og terrorberedskap.\

Nostalgikere vil kanskje reagere på at det tradisjonelle begrepet ”sjødyktighet” forsvinner med den nye loven. Å beholde sjødyktighetsbegrepet var imidlertid ikke forenlig med utvalgets ønske om å beskrive mest mulig detaljert og spesifisert de funksjonskrav et skip må oppfylle for å nå et akseptabelt sikkerhetsnivå. Det har sin bakgrunn i at sjødyktighetsbegrepet har et upresist innhold, som blant annet varierer alt etter hvilken fart et skip er bestemt for. Begrepet gir ikke i seg selv noen klare retningslinjer for hvilke krav som stilles i hvert enkelt tilfelle”.*

Den nye skipssikkerhetsloven favner vidt. Den gjelder for norske skip uansett hvor de befinner seg, og - med de begrensninger som følger av folkeretten - for utenlandske skip som befinner seg i norsk territorialfarvann, økonomisk sone og på kontinentalsokkelen.

Sjøfartsdirektoratet delegerer myndighet til godkjente klasseselskap for å godkjenne, utføre inspeksjoner og utstede sertifikater, inkl. fartstillatelse, på vegne av Sjøfartsdirektoratet.

Dette gjelder nybygg som skal registreres i NOR eller NIS (skip som er delegert klassen). Virkeområdet er for NIS delegerte skip og frivillig for NOR delegerte lasteskip som skal registreres i ett norsk skipsregister (NOR/NIS).

Skip som er delegert i klassen:

- Lasteskip (NIS) i internasjonal fart med bruttotonnasje på 500 og derover.

- Passasjerskip (NIS) i internasjonal fart med mer enn 12 passasjerer (unntatt hurtiggående passasjerfartøy).

- Frivillig delegerte lasteskip (NOR) i internasjonal fart med bruttotonnasje på 500 og derover (når reder har begjært alle sertifikater utstedt av klassen).

For fiskefartøy er det en kontrollordning for fartøy mellom 10,67 og 15 meter. Den trådte i kraft den 1. januar 2001. Dette medførte at kontrolloppgavene som tidligere var underlagt Sjøfartsdirektoratet ble overført til private foretak som er godkjent til å utføre kontroll.

Når et fartøy skal fremstilles for kontroll må reder eller fører selv kontakte et godkjent foretak og inngå avtale om kontroll. I denne forbindelse skal reder eller fører gjennomføre egen- kontroll av fartøyet. Egenkontrollen gjennomføres i henhold til kontrollskjema fastsatt av Sjøfartsdirektoratet, og bestilles gjennom foretaket som skal utføre kontrollen.

Kontrollordningen reguleres av forskrift av 3. oktober 2000 om kontroll av fiskefartøy mellom 10,67 og 15 meter. Direktoratet reviderer verkstedene og konsulentene og foretar uanmeldte stikkprøvekontroller av fartøyene.

Skip som ikke er klassifisert, skal besiktiges inngående med visse mellomrom. Det er Kontroll og Inspeksjonsavdelingen i direktoratet som bestemmer hvor ofte denne kontrollen skal foregå.

Ved besiktigelsen skal en kontrollere at:

- Skrog og rigg med tilbehør er i sjødyktig stand for den fart som skipet er bestemt for;

- maskineri, kjeler, rørledninger osv. er betryggende forarbeidet, utstyrt og vedlikeholdt og i fullt arbeidsmessig stand;

- redningsutstyr, skipsinstrumenter, lugarer, anordninger mot brann, dekksanordninger, helse- og sikkerhetsanordninger og resten av utrustningen er i forsvarlig og forskriftsmessig forfatning.

Når tilsynet finner spesiell grunn til det, kan det også besiktige klassifiserte skip på tilsvarende måte.

7.4.2 Kontroll av seilende skip

Den forebyggende kontrollen tar utgangspunkt i uklassifiserte skip. For klassifiserte skip skjer kontrollen i praksis på den måten at Sjøfartsdirektoratet godkjenner skipet når en anerkjent klasseinstitusjon har godkjent det.

Lasteskips Avdelingen utsteder sertifikater og yter driftsmessige og tekniske tjenester til næringen. Avdelingen har ansvar for revisjon av klasseselskaper og utfører overordnet kontroll mot næringen.

Passasjerskips Avdelingen i Sjøfartsdirektoratet utfører blant annet kontroll av dokumentasjon for nybygg, ombygging og innflagging på denne type skip.

Skip som er i drift, blir vanligvis kontrollert hvert femte år, men det blir tatt mindre mellombesiktigelser i denne perioden.

Skip som er registrert i det Norske Internasjonale Skipsregisteret (NIS), blir normalt bare kontrollert av klasseinstitusjonen etter fullmakt fra Skipskontrollen. Dette gjelder ikke for passasjerskip og heller ikke for skip under 500 tonn.

De anerkjente klasseselskapene er:

- Det norske Veritas og Germanishe Lloyd (DNV GL) (Slått sammen).

- Lloyd`s Register of Shipping (LRS).

- Bureau Veritas (BV).

- American Bureau of Shipping (ABS).

Havnestatskontroll

Gjennom SOLAS-konvensjonen har IMO for flere tiår siden åpnet adgang til å drive havnestatskontroll (engelsk: PSC = Port State Control) som et supplement til flaggstats- kontrollen.

Havnestatskontrollen er nå etablert i de fleste kyststater og blir gjennomført på stadig flere fremmede skip som anløper havner der. Kontrollen går i hovedsak ut på å kontrollere tilstanden til skipet og kvalifikasjonene til besetningen.

Havnestatskontrollen bygger på disse konvensjonene:

- Lastelinjekonvensjonen, 1966 (LL 66).

- Sjøsikkerhetskonvensjonen, 1974 (SOLAS 74).

- Forurensningskonvensjonen (MARPOL 73/78).

- Den internasjonale konvensjonen om normer for opplæring, sertifikat og vakthold for sjømenn, STCW 95.

- De internasjonale regler til forebygging av sammenstøt på sjøen (Colreg 72).

- Den internasjonale konvensjon om måling av fartøyer, 1969.

- Den internasjonale konvensjon om minstestandarder på handelsskip 1976 (ILO-konvensjon nr. 147 med protokoller og endringer).

- MOU: “The Paris Memorandum of Understanding on Port State Control”, underskrevet 26. januar 1982.

Generelle bestemmelser

Fremmede skip og flyttbare innretninger som anløper eller ligger for anker i norsk havn, ved kai eller ved norsk laste- og losseplass, skal oppfylle internasjonale krav til sikkerheten på skip, til vern av det marine miljøet og til helse og arbeidsmiljø om bord. Som dokumentasjon på at disse kravene er oppfylt, skal fremmede skip ha om bord de relevante sertifikatene i henhold til konvensjonene.

De ansvarlige om bord skal legge forholdene til rette for slik inspeksjon.

Gjennomføring av inspeksjonen

Det er sjøfartsmyndighetene i hvert enkelt land som velger ut hvilke skip som skal inspiseres. I Norge er det Sjøfartsdirektoratet som står for utvelgelsen.

Inspeksjonen kan alltid foretas på skip som:

- første gang etter et fravær på tolv måneder kommer til et land som er part i MOU,

- er registrert i et land som i løpet av de siste tre år har ligget over gjennomsnittet for tilbakeholdte skip, og som er offentliggjort i MOUs rapport,

- har utestående pålegg,

- er blitt rapportert av lostjenesten eller havnemyndighetene i henhold til Rådsdirektiv 93/75/EEC av 13. november 1992,

- ikke oppfyller reglene i Rådsdirektiv 93/75/EEC av 13. september 1993,

- er underlagt utvidet inspeksjon,

- har fått klassen suspendert av sikkerhetsmessige årsaker innenfor de siste seks måneder,

- har rapporterte mangler fra en tidligere kontroll,

- har åpenbare grunner for inspeksjon,

Gjennomføring av havnestatskontrollen

En havnestatskontroll skal utføres av inspektører som er utstyrt med PSCO-identitetsbevis. PSCO er en forkortelse for: ”Port State Control Officer”.

Inspeksjonen omfatter kontroll av skipets internasjonale sertifikater, målebrev, bemannings- oppgave, besetningens kvalifikasjoner, oljedagbok, radiodagbok, medisinsertifikater, stabilitetsdokumentasjon, klassesertifikater for skrog, maskin og automasjon og eventuelt kjemikaliesertifikater og lastsikringshåndbok. Inspektøren skal dessuten vurdere skipets generelle standard, utstyret om bord, besetningens størrelse og arbeidsmiljøet.

Havnestatskontrollen skal også fastslå om skipet kan navigere på en sikker måte. Skipet skal ha nødvendige kart for neste reise, navigasjonsutstyr som radar og ekkolodd må være i orden, og styremaskinen må være i stand. Skipets laste- og losseutstyr må være i orden.

Detaljert inspeksjon

Dersom skipet mangler sertifikater eller andre påkrevde dokumenter eller det foreligger klare grunner til det, skal det tas en mer detaljert inspeksjon.

Utvidet inspeksjon

Utvidet inspeksjon skal tas i disse tilfellene:

- Oljetankskip som har fem år eller mindre fra den dato skipet i henhold til MARPOL 73/78 Annex I Reg. 13 G skal fases ut.

- Bulkskip, som er eldre enn 12 år, basert på konstruksjonsdato i henhold til skipets sikkerhetssertifikat for konstruksjon.

- Passasjerskip

- Gass- og kjemikalietankskip, som er eldre enn ti år, basert på konstruksjonsdato i henhold til skipets sikkerhetssertifikat for konstruksjon.

Utvidet inspeksjon av skip skal bare utføres en gang i løpet av en periode på tolv måneder. Det kan likevel tas vanlig inspeksjon av skipet.

Videre skal det tas utvidet inspeksjon av passasjerskip som opererer i rutefart ut fra en havn i et land som er part i MOU.

Hvis skipet opererer mellom havner i flere land som er part i MOU, skal bare en av partene foreta inspeksjonen.

Rapportering

Etter en inspeksjon, detaljert inspeksjon og/eller utvidet inspeksjon skal skipsføreren ha en MOU-rapport (MOU Annex 3) om resultatet av inspeksjonen. Denne rapporten skal inneholde opplysninger om inspeksjonen og hvilken oppfølging som eventuelt skal tas av føreren, eieren eller operatøren av skipet.

Dersom skipet har mangler som krever at skipet blir holdt tilbake, skal rapporten opplyse om at tilbakeholdelse kan bli offentliggjort.

Tilbakeholdelse

Retningslinjer for kriterier som legges til grunn for å holde skip tilbake, er definert i MOU Annex 1.

Skip med mangler som klart utgjør en fare for sikkerhet, helse og/eller miljø, skal holdes tilbake. Tilbakeholdelsen eller operasjonsstansen skal ikke oppheves før årsaken er utbedret eller tilsynet har tillatt skipet å gå til sjøs. En slik tillatelse skal bare gis under den forutsetning at den ikke vil forårsake en fare for sikkerhet, helse, risiko for andre skip eller være en unødig trussel for det marine miljøet.

I spesielle tilfeller, for eksempel når hovedinntrykket er at skipet åpenbart er under akseptabel standard, kan ny inspeksjon utsettes inntil den ansvarlige dokumenterer at skipet oppfyller kravene i konvensjonene.

Når et skip blir holdt tilbake, skal skipsføreren straks underrettes skriftlig om grunnen til vedtaket og gjøres oppmerksom på den adgang sjødyktighetsloven § 27 gir til å få avgjørelsen prøvd ved rettslig skjønn.

Er tilbakeholdelsen satt i verk, skal han få en oppgave over pålegg som skal etterkommes før skipet kan gå til sjøs.

Dersom det er truffet forføyninger, skal den tjenestemannen som har utført inspeksjonen, straks underrette Sjøfartsdirektoratet.

Administrasjonen, konsulen eller nærmeste diplomatiske representant for den staten skipet tilhører, skal straks underrettes skriftlig om avgjørelsen og om de forholdene som har gjort at en mente forføyninger var nødvendig. Slik underretning skal gis av Sjøfartsdirektoratet dersom det kan skje uten vesentlig forsinkelse, eller direkte av vedkommende tjenestemann.

Administrasjonen eller eventuelt den organisasjonen som har utferdiget sertifikatene, skal bli underrettet av Sjøfartsdirektoratet om de forføyningene som er truffet, og om grunnen til det.

Sjøfartsdirektoratet skal melde inn disse forføyningene til IMO etter de retningslinjer organisasjonen til enhver tid bestemmer.

Oppfølging av inspeksjon og tilbakeholdelse

Dersom pålegg ikke kan bli fulgt opp i vedkommende havn, kan tilsynet tillate at skipet fortsetter til det nærmest tilgjengelige reparasjonsverkstedet. Men da må alle tiltak settes i verk slik at skipet ikke representerer noen risiko for sikkerhet, helse, risiko for andre skip eller er en unødig trussel for det marine miljøet.

Informasjon om påleggene med eventuelle vilkår og alle relevante opplysninger om skipet skal sendes til myndighetene i neste havn, til administrasjonen eller representanten for administrasjonen og til eventuelle myndigheter i andre land som blir berørt av påleggene.

7.5 Vedlikeholds aksjoner - dieselmaskineri

7.5.1 Stempelsjau

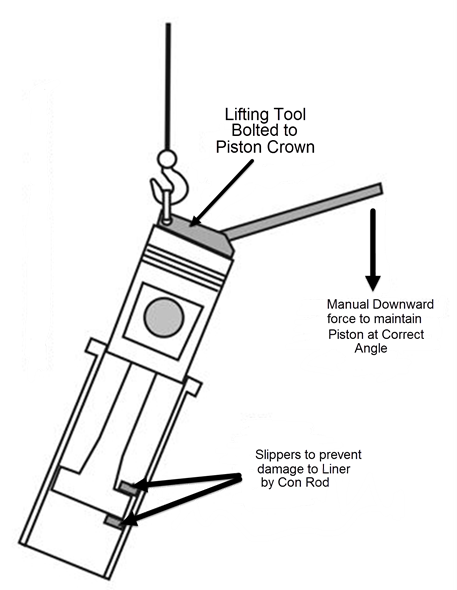

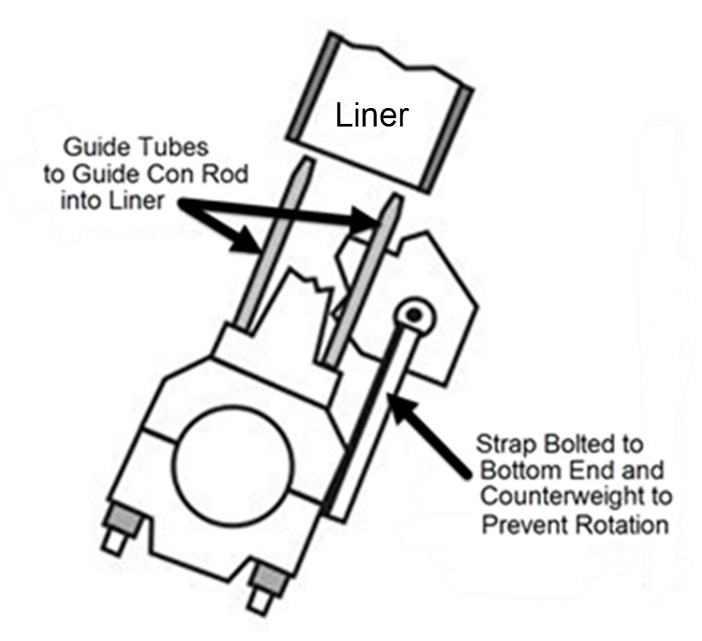

Her følger et eksempel på en detaljert prosedyre for forberedelse og gjennomføring av en stempelsjau for en større 2-takts krysshodemotor.

Klargjøring før ankomst havn

- Klarere med bro vedrørende liggetid og tillatelse (in-operativ fremdriftsmotor) til å foreta stempelsjau i neste havn. Dersom ok, fortsette som følger.

- Reservestempel med stempelstang og komplett ringpakke, samt nyoverhalt stempelstang boks gjøres klar for montering.

- Overhalte brennstoffventiler, avgassventil, sikkerhetsventil, starteventil og indikatorventil gjøres klar med spesial smørestoff (Molyslip/Copaslip e.l.).

- Maskinkran stilles i riktig posisjon over motorsylinder og testes.

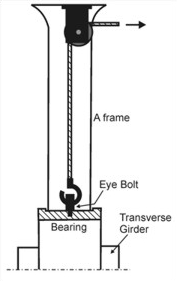

- Wirestropper og annet verktøy for heving av sylinderdeksel og stempel gjøres klar.

- Filler for rengjøring av sylinderforing gjøres klar.

- Låseplugger/låseskiver for sylinderforing gjøres klar. (Nyttes for å hindre at foringen løftes ut av stilling når stempelet trekkes opp).

- Reservedeksel med ferdig-slipte ventiler etc. gjøres klar.

- Hydraulisk løfteapparat for mutter trekking gjøres klar.

Etter ankomst havn

- Etter ankomst havn og det er slått "Finished With Engines" lar vi smøreoljepumpa gå i minst 30 min for å utjevne temperaturen i stempel mv.

- Etter ca. 30 min stoppes smøreoljepumpa og tørnegiret kobles inn.

- Veivlukene på aktuell sylinder åpnes.

- Kjølevannet for aktuell sylinder stenges (inn- og utløp).

- Kjølevann i kjølekappe, deksel og eksosventil dreneres til drentank.

- 2. maskinist og en motormann begynner i veivrommet. Løsner stempelstang-boks og stempelstang, samt teleskoprør tilkoplinger etc.

- Luker på sylinderens spylebelte og spyleluft receiver skrus av.

- 1. maskinist og to motormenn begynner på sylindertoppen. Skrur av kjølevannsbend på deksel og eksosventil, løsner på eksosrør med belg, eksosventil, alle brennstoffrør fra brennstoffpumpe til brennoljefordeler for brennstoffventiler.

- Starterøret til starteventilen frakoples og alle fjernavlesnings tilkoplinger fjernes.

- Muttere på deksel løses med hydraulisk verktøy og mutterne skrus av.

- Låseplugger/låseskiver monteres for å holde sylinderforingen på plass ved løfting.

- Når alt er klart og frakoplet, løftes sylinderdeksel (med eksosventil og andre ventiler) opp fra sylinderpartiet og plasseres på et egnet sted for senere overhaling.

- Når 2. maskinisten er klar i veivrommet (løsnet stempelstang og boks etc.) tørnes hovedmotor slik at stempelet står et stykke fra topp, slik at 1. maskinisten kan stå på stempeltoppen og slipe vekk slitekant (grad) i øvre vendepunkt for øverste stempelring. (Nyere foringer har gjerne et dreid spor som gjør dette unødvendig).

- Stempelet tørnes i topp og løfteanordning festes på stempelkrona. Vi er nå klar til å heise stempel og stempelstang med stempelstang-boks komplett, ut av foringen.

- Maskinisten heiser stempelet opp av foringen og plasserer det på et egnet sted for senere rengjøring og overhaling. (Kontroller stempelkrona for av-brenning og evt. deformasjoner, slitasje i ringspor, slitasje på stempelringer mv og trykk prøv stempelet).

- Maskinist inspiserer spylebeltet og spyleluft receiver og noterer tilstanden. Samtidig inspiseres stempel med ringer, sylinderdeksel etc. og tilstanden noteres.

- Maskinisten inspiserer sylinderforingen innvendig før rengjøring, med kontroll av spyleporter for å danne seg et bilde av foringens tilstand etter x antall driftstimer. Tilstanden noteres.

- Maskinbesetning rengjør spylebelte, spyleluft receiver og foring innvendig.

- 1. maskinisten inspiserer sylinderforingen innvendig etter rengjøringen, og ser etter rivninger, slitasje, sprekker og micro-seizure etc.

- Foringens slitasje etter x antall driftstimer måles med mikrometer langskips og tverrskips og resultat noteres i egen rapport som etterpå sammenlignes med målinger fra siste overhaling av samme sylinder.

- Sylinderoljetilførsel kontrolleres ved å sveive på lubrikator og kontrollere at olje strømmer ut fra alle smørehull i foringen.

- Sylinderforingens anleggsflate for dekselet rengjøres og smøres med stoff.

- Maskinsjefen kontrollerer sylinderslitasjen i forhold til forrige måling. Dersom slitasjen er normal, er alt klart for å låre reservestempelet ned i sylinderen.

- Etter rengjøring av spylebeltet er 2. maskinisten med en motormann klar i veivrommet for å styre stempelstangfoten inn på innfestingsboltene på toppen av krysslageret.

- Litt sylinderolje påføres innvendig i foringen og alle stempelringene smøres godt inn med sylinderolje for at de skal gli lett i ringsporene. Ringlåsene forskyves slik at de ikke står vertikalt over hverandre. Dette for å hindre gjennomslag.

- Øverst på foringen monteres en kon stål-ring (entre-ring) for stempelringene for å styre disse på plass når vi lårer stempelet.

- Stempelet låres ned i foringen og stempelstangfoten plasseres på krysslagerets bolter og med styrepinner på plass.

- Når alt er OK, settes muttere på plass og stempelstangen boltes fast med hydraulisk verktøy.

- Nå fjernes den kone stål-ringen på toppen av foringen og løfteanordning på stempelkrona fjernes.

- Reservedeksel med ventiler komplett settes på plass og boltes fast med hydraulisk verktøy.

- Eksoskanaler, rørbend for ferskvannskjøling etc. settes på plass med nye pakninger.

- Stempelstang boks festes på plass øverst i veivrommet og teleskoprør for stempelkjøling med nye "glødete" kopperskiver monteres.

- Når alt arbeid i veivrommet er utført, fjernes filler og verktøy etc. fra veivrommet.

- Veivlukene monteres.

- Smøreoljepumpa startes og motoren tørnes for å bygge opp smørefilm i alle lagre. Under tørningen inspiseres stempelstang boks via spylebeltet og stempelringene via spyleporter.

- Luker for spylebelte og spyleluft receiver monteres.

- Vi åpner så for ferskvannkjøling til sylinderen (innløp og utløp), påser at utluftingen fra sylinderkjølingen er OK og at det ikke er noen lekkasjer i kjølevannssystemet.

- Nivå i ekspansjonstank kontrolleres og evt. etterfylles.

- Smøreoljenivå i turboladerne og regulator kontrolleres og evt. etterfylles.

- Sylinderolje dagtank kontrolleres og evt. etterfylles.

- Oljenivå i alle lubrikatorer kontrolleres. Samtidig sveives på alle sylinderlubrikatorer (avhenger av type lubrikator) for å tilføre litt sylinderolje til alle sylindrene, mens tørning av motor pågår.

- Oljenivå i smøreoljetank for kamaksel og hydraulisk styrte eksosventiler kontrolleres og smøreoljepumpa startes.

- Brennstoffrør fra brennstoffpumpa til fordeler monteres på plass.

- Brennolje for-pumpe ("booster" pumpe) startes og alle brennstoffventiler luftes.

-

Dersom vi har dysekjøling av brennstoffventilene, startes dysekjølepumpa. Kontroller nivå i tank for samme og kontroller alle koplinger for lekkasje.

-

Motorens startemekanisme smøres i henhold til instruksjonsmanual og startesleid beveges for kontroll på at den glir lett.

- Tørnegir koples ut og låses i utkoplet stilling.

- Kontroller smøreoljenivå for bære- og hylselager.

- Smøreoljepumpa og ferskvannspumpa er i drift og vi kontrollerer lufttrykket på startetanker og starter evt. en kompressor ved trykk under 30 bar.

- Startelufttankene dreneres for kondensvann.

- Alle indikatorene åpnes (for kontroll av vannlekkasje i foringer).

- Motoren tørnes på starteluft når tillatelse fra bro er bekreftet.

- Maskinisten står på topprist for kontroll av indikatorkraner.

- Maskinisten tørner (noen omdreininger) på starteluft (30 bar).

- Maskinisten kontrollerer at det ikke kommer vann ut av indikatorventilene under tørningen.

- Dersom alt er OK, stenges ventilene og alt noteres i stempelsjaurapporten og maskindagbok.

- Motor er nå klar for manøver "Stand by".

Kontroll av stempelringer

Kontroll av stempelringer ved stempelsjau, kan omfatte følgende:

Kontroll før demontering:

- Kontrollere om ringene glir i sporene.

- Kontrollmåle åpning av ringlåsen (ringgapet), 50 % reduksjon indikerer defekt ring.

Anmerkning

Ringgapet må kontrolleres før ringene blir demontert, da selve demonteringen kan medføre at ring åpningen blir utvidet

Kontroll etter demontering:

Visuell kontroll av:

- glideflatens form (bør være svakt tønneformet for å gi god ”planing” på oljefilm)

- glideflatens utseende, svarte områder indikerer gjennomslag/ringkollaps

- glideflaten mht. "microseizure" (skarpe kanter indikerer microseizure)

- slagmerker på ring skjøtene indikerer ringkollaps

Kontrollmåling av ringer

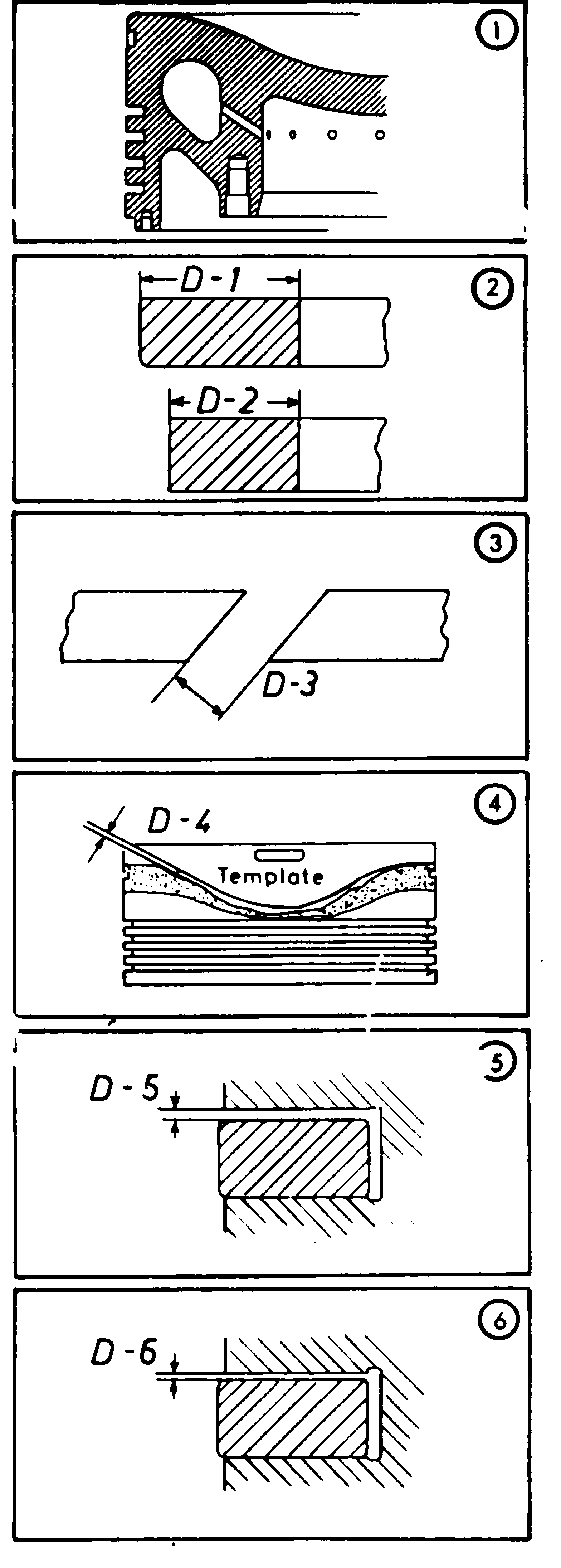

Til orientering er vist tillatt slitasje ringspor/ring for større B&W motorer. (Slike mål varierer fra motor til motor og må derfor hentes ut fra instruksjonsmanualen).

Ringer fornyes når radialmål D2 er mindre enn 17 mm.

Nye ringer: D-1 = 20 mm

Slitte ringer: D-2 = 17 mm

Ringgap D-3 måles med ringen plassert i en ny sylinder, eller i bunn av en brukt.

Minimum ring-gap: D-3 = 4 mm

Max tillatt stempelavbrenning: D-4 = 15 mm

Ringhøyde

Ringhøyde kontrolleres ved å måle den vertikale klaring D-5.

Max klaring, ny ring og slitt spor: D-5 = 0,7 mm

Ny ring og nytt spor: D-6 = 0,40 - 0,45 mm

Anmerkning vedrørende hardhet av ring/foring

I praksis er ringene hardere enn foringen, fordi vi ellers vil få ekstremt stor ringslitasje. Dette kan vi (noe forenklet) forklare med at ringene glir (berører) på foringen kontinuerlig, mens flater på foringen bare blir berørt hver gang ringen passerer.

Dersom ringene er bløtere enn foringen, vil vi derfor få ekstrem ringslitasje, som etter kort tid vil ødelegge ringfunksjonen, som igjen vil føre til gjennomslag mv. etter kort tid.

Forøvrig gjelder generelt at like materialer gir større vedhengs krefter (adhesjonskrefter) enn ulike materialer. En "tommelregel" er derfor at vi for eksempel ikke monterer forkrommede ringer i forkrommede foringer.

Kontroll av egenspennkraft

Egenspennkraften er ringens spennkraft når ringen er plassert i foringen. Denne kraften avhenger av ringmaterial, dimensjon mv. og må være av en viss størrelse for at gasstrykket bak ringen skal kunne bygges opp. Etter en viss driftstid vil denne kraften gradvis reduseres, særlig dersom ringen har vært utsatt for hyppige ringkollaps.

Redusert egenspennkraft resulterer i redusert ring-gap når ringen er fri, dvs. når stempelet er tatt ut av foringen. Kontroll av egenspennkraften får vi derfor ved å måle riggapet før vi demonterer ringen fra stempelet. (Merk at ringgapet kan øke under demonteringen, særlig dersom ringen allerede er defekt).

Dersom ringgapet er redusert med ca. 50 % i forhold til ny ring, kan vi anta at egenspennkraften er for dårlig og ringen må kasseres.

Anmerkning

Dersom vi måler riggapet etter at ringen er tatt av stempelet, kan vi risikere at den har utvidet seg under demonteringen og vi vil derfor få feil resultat, særlig dersom ringen blir demontert ved hjelp av filler e.l. Bruk derfor alltid spesialverktøy ved demontering eller montering av stempelringer.

Gjenbruk av stempelringer?

Spørsmålet om vi bør sette inn nye ringer ved stempelsjau eller ikke, er det naturlig nok delte meninger, noen har "klippetro" på at ringene bør skiftes ved hver stempelsjau, mens andre igjen venter i det lengste med å skifte. Dette har sammenheng med flere forhold, som f.eks. tidligere erfaringer, rederiets "policy" mv. og evt. hva man har lært på skolen.

Uansett meninger, gjelder følgende:

- Det tar en viss tid å "slite inn" nye ringer, dvs. full tetning oppnås først etter en viss innkjøringstid (1 døgn eller mer).

- Nødvendig innkjøringstid vil variere med sylinderens tilstand, herunder materiale, overflate hardhet,"honet" eller ikke, evt. tidligere "microseizure" angrep (gir glasshard overflate på støpejerns- foringer).

Gjenbruk av ringene forutsetter:

- Egenspennkraft funnet OK.

- Lite eller ingen tegn til "microseisure".

- Slitasje aks/rad innenfor oppgitte grenseverdier.

- Sylinderslitasje normal.

Dersom ovennevnte er OK, bør kanskje de "gamle" ringene settes på igjen, men dersom en av de nevnte kriterier ikke er tilfredsstilt, bør vi vurdere å skifte ringene.

Vanlig praksis er imidlertid å klargjøre et stempel før stempelsjau og det er da selvsagt bare aktuelt å sette på nye ringer.

Innkjøring av nye ringer

Dersom alle ringer er skiftet i forbindelse med stempelsjau, bør foringen "hones" og ringene bør videre "kjøres inn".

Eksempel på innkjøringsprosedyre for ny/overhalt sylinderforing (forutsatt fast propell):

- Sylinderoljemengden justeres til maks på aktuell sylinder.

- Øk motorturtallet til 80 % i løpet av 2 - 4 timer.

- Oppretthold 80 % turtall i 6 timer.

- Øk turtallet gradvis til 100 % i løpet av de neste 12-14 timer.

- Total innkjøringstid utgjør altså 20 - 24 timer.

Alternativ innkjøring når kun en foring er ny/overhalt:

- Reduser pumpeindeks til 75 % på aktuell sylinder og kjør motoren opp som normalt.

- Øk deretter pumpeindeksen gradvis til 100 % i løpet de neste 20-24 timer.

Sylinderoljedoseringen innstilles på maks under hele innkjøringsperioden (20 - 24 timer).

Etter innkjøringen (dvs. 20-24 timer) bør sylinderoljedosering (til ny foring) holdes på ca. 150 % de første 1000 - 2000 driftstimer.

Kontroll av sylinderslitasje

Ved stempelsjau blir det rutinemessig foretatt kontroll av sylinderslitasjen. Vi skal beskrive en slik prosess, med engelsk tekst.

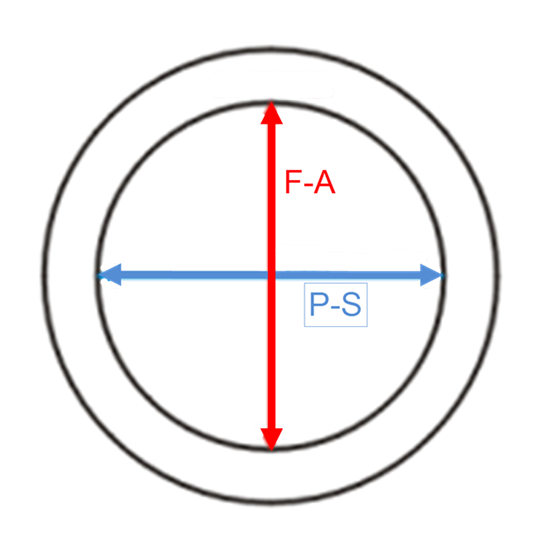

Cylinder liner calibration

A cylinder liner is calibrated by measuring the internal diameter using a micro-meter gauge. So that the measurements can be directly compared to previous readings and a wear rate calculated, the position of the measurements is standardised by using a gauging point template, which in practice is a piece of flat bar hung over the side of the liner. The bar has holes in it at the appropriate gauging point.

The diameter is measured both in the fore and aft and athwart-ships direction.

The table below shows figures for illustration only.

|

Cylinder Number 1 Nominal Dia: 840mm |

Total Running hours: 60000 |

Running hours since last calibration: 15000 |

||||||

|

Gauge point |

P-S |

F-A |

Wear rate /1000 hrs P-S |

Wear rate /1000 hrs F-A |

Last Calib P-S |

Wear rate /1000hrs P-S |

Last Calib F-A |

Wear rate /1000hrs F-A |

|

1 |

841.20 |

841.26 |

0.020 |

0.021 |

840.95 |

0.017 |

841.00 |

0.017 |

|

2 |

841.38 |

841.44 |

0.023 |

0.024 |

841.1 |

0.019 |

841.17 |

0.018 |

|

etc |

|

|

|

|

|

|

|

|

.