3. Drift av marint maskineri

3.1 Drift av dieselmaskineri

Vi skal her se på driftsdata for diesel fremdriftsmaskineri ved normal drift og starter med simulator motoren; MAN B&W 5L90MC.

|

Parameter |

Ref. |

Syl. 1 m/feil |

Avvik |

Syl. u/feil |

Vurdering (Stikkord) |

|

|

Pi (kW) |

3670 |

3070 |

- 580 |

3790 |

Sum Pi tilnærmet konstant, dvs. ytre forhold uendret |

|

|

Turtall (o/min) |

74 |

74 |

- |

- |

Regulator innstilling ok |

|

|

MIP (bar) |

16,0 |

13,4 |

- 0,6 |

16,6 |

Snitt MIP tilnærmet konstant (effektutjevning) ok |

|

|

Indeks |

56,5 |

58,9 |

+ 2,4 |

58,9 |

Økt pga. red mB til syl 1 og effektutjevning ok |

|

|

pLuftrec. (barg) |

2,04 |

2,15 |

+0,11 |

- |

Økt (+0,11), pga. økt NTL (økt Gexh) ok |

|

|

tLuft rec (°C) |

47 |

47 |

- |

- |

Termostatstyrt ok |

|

|

tmrom |

40 |

40 |

- |

- |

Uendret ok |

|

|

pexh rec (barg) |

1,71 |

1,77 |

+0,06 |

|

Økt pga. økt spyletrykk (følger normalt pspl) |

|

|

texh (etter syl) (°C) |

324 |

327 |

+3 |

330 |

Marginal økning?Þ simfeil? (Se neste side) |

|

|

TIGN (dgr) |

3,3 |

6,7 |

+3,8 |

5,1 |

Sen syl 1 pga. slitt pumpe, sen øvrige sylindre pga. VIT regulering som følge av økt indeks. |

|

|

Pmax (barg) |

132,1 |

121,4 |

- 10,7 |

133 |

Red. syl 1 pga. sen TIGN |

|

|

TMAX (dgr) |

11 |

13,8 |

+ 2,8 |

12,5 |

Sen pga. sen TIGN ok |

|

|

PCOMPR (barg) |

108,3 |

110,8 |

+2,5 |

110,8 |

Økt alle syl (+ 2,5) pga. økt spyletrykk, se kontroll |

|

|

Parameter |

Ref. |

Syl. 1 m/feil |

Avvik |

Syl. u/feil |

Vurdering (Stikkord) |

|

|

PINJO (barg) |

420 |

420 |

- |

420 |

Innstilt fjærtrykk ok |

|

|

PINJM (barg) |

718 |

647 |

- 71 |

719 |

Red syl 1 (–71) pga. slitt pumpe ok |

|

|

TINJO (dgr) |

- 1,7 |

+1,74 |

+3,9 |

+0,13 |

Sen syl 1 pga. sen trykkoppbygning i pumpe ok. Sen øvrige syl. pga. VIT pga. økt indeks |

|

|

LINJ (dgr) |

15,3 |

13,4 |

- 1,9 |

15,9 |

Redusert syl 1 pga. slitt pumpe ok |

|

|

Tennforsinkelse |

5,0 |

≈ 5,0 |

|

≈5,0 |

Uendret Þ Simfeil?, se neste side |

|

|

Turbo

1

|

N (o/min) |

7300 |

7400 |

+100 |

|

Økt pga. økt Gexh |

|

GEXH (t/h) |

87,6 |

88,6 |

+ 1 |

|

Økt pga. økt GL + økt pådrag (økt br. olje mengde) |

|

|

t (exh. rec.) (°C) |

370 |

377 |

+ 7 |

|

Liten økning ?? (Se anmerkning) |

|

|

t (etter turb) (°C) |

237 |

241 |

+4 |

|

Økt pga. økt texh rec ok |

|

|

Dt (turb) (K) |

133 |

133 |

0 |

|

Indikerer turbin ok |

|

|

GLuft (t/h) |

85,9 |

86,8 |

+0,9 |

|

Økt litt pga. økt NTL (økt pådrag) ok |

|

|

Dt (komp) (K) |

134 |

134 |

0 |

|

Uendret og ind. kompressor ok |

|

|

DpLuftkj (mmVS) |

174 |

188 |

+4 |

|

Økt pga. økt GL indikerer kjøler ok |

|

|

Dp filter (mmVS) |

117 |

125 |

+8 |

|

- ” - - ” - indikerer filter ok |

|

|

Turbo

2 |

N (o/min) |

7300 |

7400 |

+100 |

|

Anmerkninger som for TL nr.1 |

|

GEXH (t/h) |

87,6 |

88,7 |

+1,1 |

|

|

|

|

t exh. rec. (°C) |

370 |

377 |

+7 |

|

|

|

|

t (etter turb) (°C) |

237 |

241 |

+4 |

|

|

|

|

Dt (turb) (K) |

133 |

133 |

0 |

|

|

|

|

GLuft (t/h) |

85,9 |

87 |

+1,1 |

|

|

|

|

Dt (komp)(K) |

134 |

134 |

0 |

|

|

|

|

DpLuftkj.(mmVS) |

174 |

188 |

+4 |

|

|

|

|

Dpfilter (mmVS) |

117 |

125 |

+8 |

|

|

|

3.1.1 Driftsdata - MAN B&W 5L90MC

Luft- og avgass-system

Copyright: Kongsberg Maritime - 2016

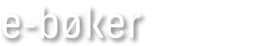

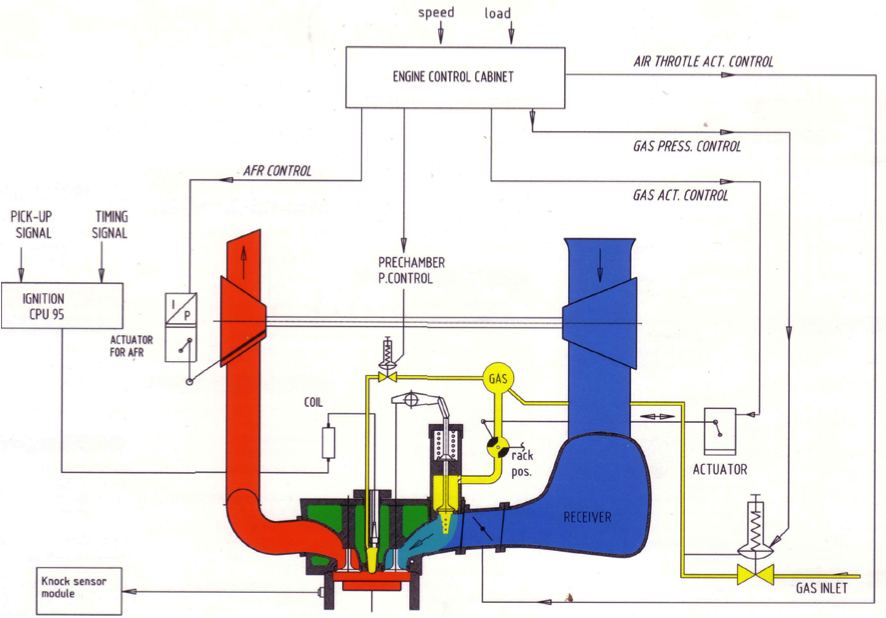

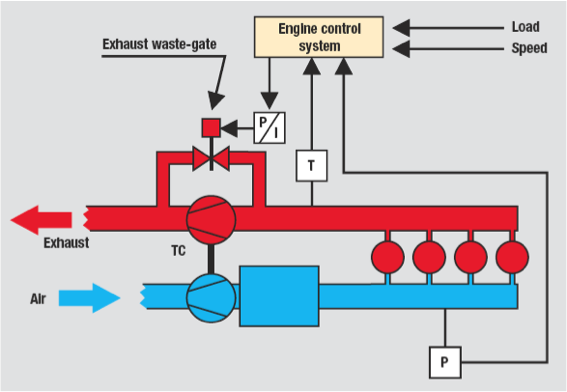

Figuren over viser turboladersystemet for MAN B&W 5L90MC, ved normal drift. På figuren er det påført temperaturer, trykk og strømningsmengder. Motor belastningen tilsvarer (NCR) «Normal Continuous Rating», (ca. 90 % av MCR).

På figuren er også vist en SCR (Selective Catalytic Reactor), som kan bli brukt til å redusere NOx utslipp fra motoren ved å tilføre ammoniakk til avgassen. Når SCR reaktoren er i drift blir avgassen ført fra avgass receiver til SCR beholderen. (Ikke i drift her).

Ved normal drift tar kompressorene luft fra maskinrommet via et luftfilter med lyddemper og komprimerer luften til ønsket spylelufttrykk.

Fra hver kompressor blir luften ført gjennom en spyleluftkjøler, der den blir kjølt til ønsket temperatur, i praksis fra 5 til 10°C over duggpunktstemperaturen (35 – 40°C) for luft ved aktuelt spyletrykk. Dette for å unngå utfelling av vanndråper, som kan føre til økt sylinderslitasje.

Husk at duggpunktstemperaturen stiger med økende trykk og øker for eksempel til omkring 150°C under kompresjons slaget.

Etter spyleluftkjølerne blir luften ført gjennom en avfukterenhet for å redusere luft- fuktigheten. Vann blir drenert fra avfukter via en dråpefanger, der vi også kan avlese hvor mye vann som blir tappet av.

Avgassen fra sylinderne strømmer inn i en felles avgassreceiver. Fra receiver kan gassen enten føres direkte til turbolader turbinene og videre til eksoskjelen, eller via katalysatoren (Selective Catalytic Reduction – SCR) til turbinene. I figuren er SCR reaktoren ikke i drift.

Merk

Merk at avgasstemperaturen ut fra sylinderne i snitt er ca. 330°C, mens temperaturen i receiver er 372°C, dvs. temperaturen har økt med over 40°C.

Forklaringen på denne økningen er i prinsippet todelt:

- Gassen har stor hastighet (kinetiske energi) ved passering av temperaturføler i eksos- utløpet, mens den i receiver bremses opp til omkring null hastighet. Gassens kinetiske energi er da omdannet til økning av indre energi, som altså betyr økt temperatur.

- Videre kan vi si at gasstemperaturen varierer sterkt ved passering av temperaturføleren i eksosutløpet. Idet avgassventilen åpner er temperaturen høy, kanskje 700 - 800ºC, men synker deretter gradvis under gassvekslingen, for til slutt å nærme seg spyleluft- temperaturen når den såkalte kortslutningsluften passerer føleren. Litt forenklet betyr dette at temperatur-føleren registrerer en form for gjennomsnitts-temperatur. Dette bidrar også til at receiver temperaturen er høyere enn avgasstemperaturen ut fra sylinderne.

Luftkjølerne har til oppgave å kjøle spyleluften for derved å øke tettheten, som igjen gir økt luftmasse i sylinderen. Kjølerne må derfor holdes «rene» for å skaffe mest mulig spyleluft til motoren.

Høy spylelufttemperatur vil nemlig medføre redusert luft tetthet og luft fylling, økt eksostemperatur, og normalt økt spesifikt brennstoff-forbruk. Merk likevel at spyleluftkjølere normalt er «overdimensjonert», blant annet pga. klassekrav mht. drift i tropiske farvann. Dette betyr i praksis at spyleluftkjølere normalt har god kapasitet for kjøling av luften, men belegg er uansett uheldig da strømningsmotstanden øker, påvirker luftgjennomgangen og er derfor uheldig for drift av motoren.

Belegg på luftfiltrene fører også til redusert luftgjennomgang og er tilsvarende uheldig for driftsforholdene.

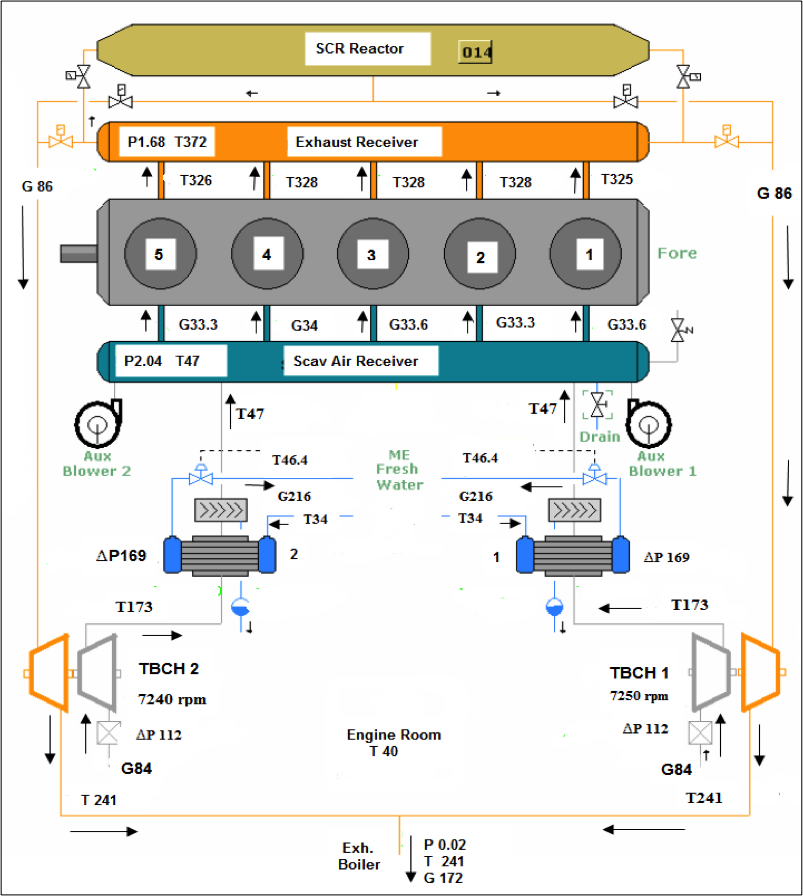

Figuren under viser normale driftstemperaturer for sylinderenheten ved drift på NCR.

Copy right: Kongsberg Maritime 2016

Merk

Merk at angitt eksostemperatur på 328°C er temperaturen målt i eksosutløpet. Temperaturen i avgass receiver vil som nevnt være noe høyere. (Normalt omkring 40-50°C høyere).

Ellers er det verdt å merke seg følgende normalverdier:

- Foringstemperatur: 170°C

- Sylinderdeksel: 195°C

- Kjølevann inn/ut 70/80°C

- Stempelkjøleolje inn/ut 45/50°C

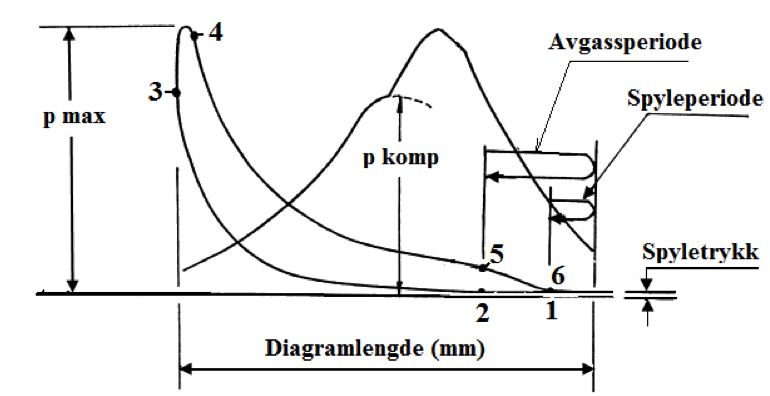

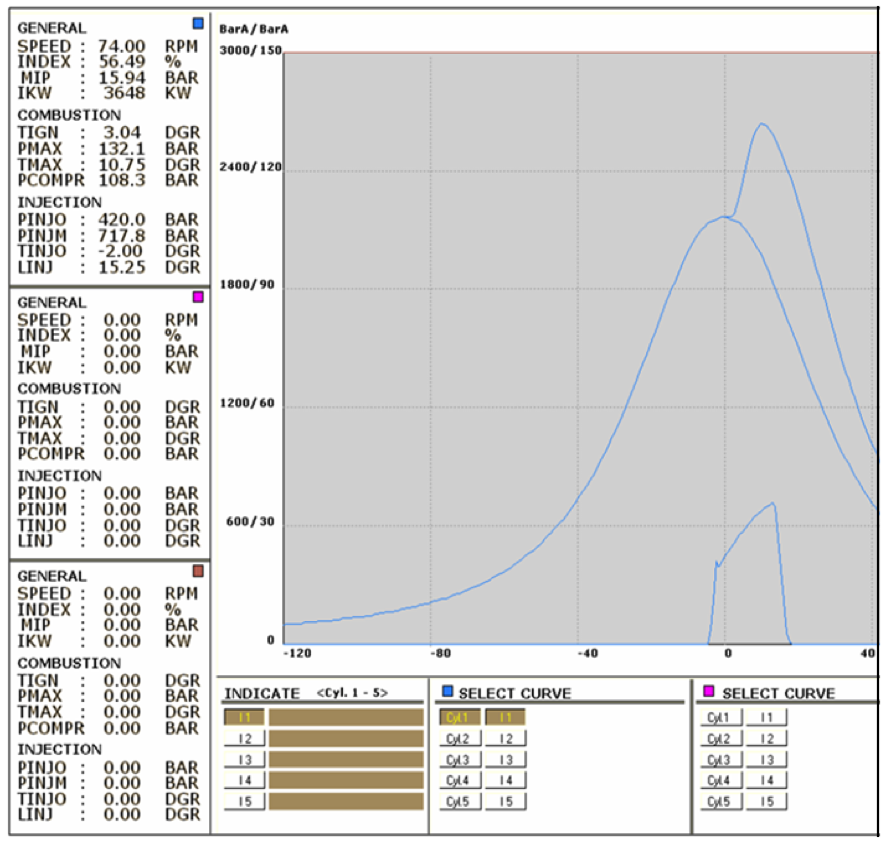

Indikatordiagram - sylindertilstand

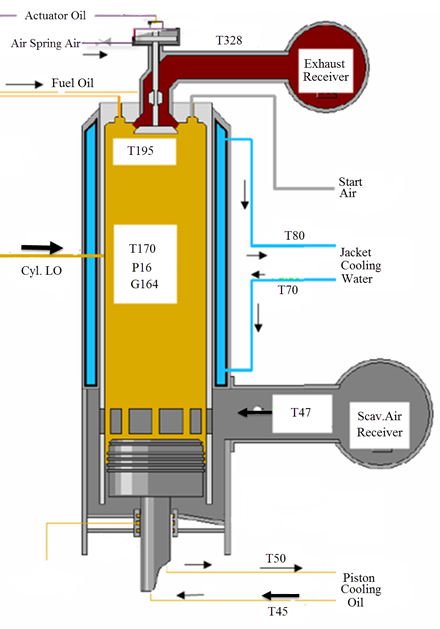

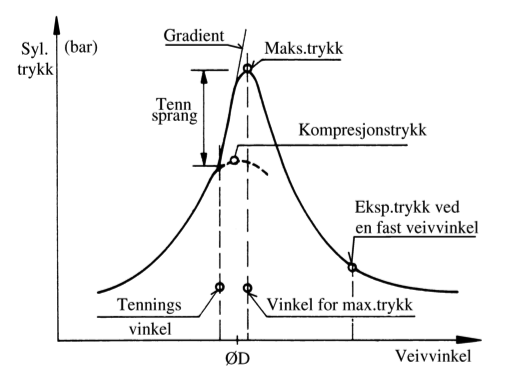

Figuren under viser et indikatordiagram for en sylinder ved drift på NCR og alle forhold ok.

Øverste kurve viser gasstrykk i sylinderen og nederste kurve viser trykk i brennoljesystemet, begge med horisontal akse i grader veivvinkel.

Merk

Merk at minus (−) betyr vinkel før ØD og pluss (+) betyr vinkel etter ØD.

Copyright: Kongsberg Maritime 2016

- SPEED 74 RPM motorturtall

- INDEX 56.49 % pumpeindeks (%) (mål på innsprøytet brennolje volum)

- MIP 15.94 BAR indikert middeltrykk (bar) (mål på utviklet arbeid i syl.)

- IKW 3648 KW indikert effekt per sylinder (effekt utviklet i sylinder)

Sylinder - forbrenning

- TIGN 3.4 DGR tenningstidspunkt i grader veivvinkel (+ = etter ØD)

- PMAX 124.0 BAR maksimalt sylindertrykk i barg (overtrykk)

- TMAX 14.0 DGR veivvinkel for makstrykk i sylinder

- PCOMPR 109.2 BAR kompresjonstrykk i barg (overtrykk)

Innsprøyting

- PINJO 420.0 BAR dysenålens åpningstrykk (innstilt fjærtrykk)

- PINJM 728.6 BAR maksimalt innsprøytingstrykk

- TINJO - 1.5 DGR dysenålen åpner - grader VV før ØD (− før ØD, + etter ØD)

- LINJ 16.5 DGR innsprøytingens varighet i grader veivvinkel

Merk

Merk at skala for pumpeindeks går fra 0 til 65%, dvs. en indeks på 65% tilsvarer 100% motor belastning. Indeksen på 56,49% i figuren tilsvarer derfor omkring 87% belastning av motoren.

Trykkforløp i sylinder

Av kurven for sylindertrykk ser vi at tenningen starter etter ØD og at trykket deretter stiger fra kompresjonstrykket på ca. 109 bar til maksimaltrykket på ca. 124 bar. Dette gir et tennsprang på 124 – 109 = 15 bar, som vi kan regne som normalverdi eller referanse, da forholdene her er forutsatt optimale.

Merk

Merk at økt tennsprang gir økt flate-belastning på kryss-, veiv- og rammelager og bør derfor ikke overstige grenseverdier fastsatt av motorfabrikken. Slike grenseverdier kan vi normalt avlese fra prøvestandskurver for motoren.

Av diagrammet ser vi videre at trykkstigningen skjer i løpet av ca. 10,6 grader veivvinkel, noe som gir en trykkgradient på 15/10,6 = 1,4 bar/grad. Dette er også en nyttig parameter, idet vi har at jo større trykkgradienten er, jo raskere er trykkstigningen, som ved for høye verdier kan føre til ringkollaps og gjennomslag. Dette siste fordi for rask trykkstigning gir for liten tid til å bygge opp gassputen bak kompresjonsringene.

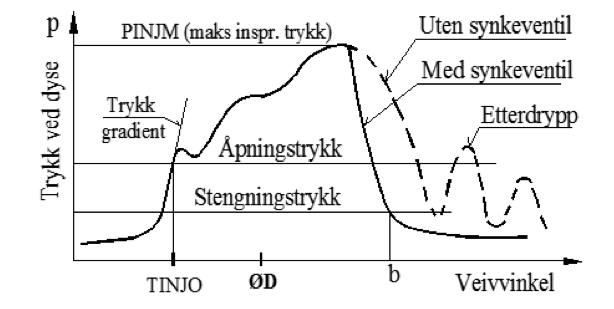

Innsprøytingstrykk

Trykkforløpet i innsprøytingssystemet viser at trykket stiger inntil dysenålen åpner, ved et innstilt trykk (fjærtrykk) på 420 bar. Idet dysen åpner, får trykkurven en typisk knekk (liten trykkreduksjon) for deretter å stige til et maksimaltrykk på 728,6 bar.

Av størst interesse er dysenålens åpningstrykk og veivvinkel. Åpningstrykket er som nevnt, bestemt av et innstilt fjærtrykk i brennstoffventilen, mens åpningsvinkelen vil kunne variere. En slitt pumpe vil for eksempel gi senere trykkoppbygning og dermed senere innsprøyting, samtidig som maksimaltrykket i sylinderen ofte blir noe redusert pga. senere tenning.

Grade-tall for når trykkavlastningen inntrer er bestemt av regulatoren, som altså regulerer pumpeindeksen og dermed innsprøytet brennoljevolum for hvert arbeidsslag, eller med andre ord innsprøytingens varighet.

Trykkavlastningen bør skje så raskt som mulig, blant annet for å unngå trykksvingninger, som kan føre til såkalt etter-drypp i dysen, noe som er uheldig fordi det ofte fører til beleggdannelse på dysespissen, og kan over tid, føre til dårlig forstøvning og dårlig forbrenning mv.

Merk

Merk at VIT systemet justerer innsprøytingens start i forhold til motorbelastningen (indeksen). I prinsippet skjer dette ved at innsprøytingen blir justert tidligere når belastningen (indeksen) blir redusert og tilsvarende senere når indeksen øker. Se også neste avsnitt om VIT regulert innsprøyting.

Tennforsinkelse

Tennforsinkelse er tiden fra dysenålen åpner til selvantenning inntrer, angitt i millisekund eller veivgrader. Fra indikatordiagrammet får vi her følgende tennforsinkelse: 1,5 + 3,4 = 4,9 grader veivvinkel. (Husk at minus (–) betyr grader før ØD og pluss (+) betyr grader etter ØD).

Dette gir informasjon om flere forhold, herunder brennoljens tennegenskaper, om forstøvningen er tilfredsstillende og om luftfylling og renspyling er ok etc.

Merk

Ved drift på tungolje kan det (hvis mulig) være nyttig å kontrollere tennforsinkelsen, fordi dagens tungoljer kan ha svært varierende tennegenskaper.

3.1.2 VIT regulert innsprøyting

VIT grunnprinsipp

Fra termodynamikken har vi at energipotensialet for en bestemt varmemengde øker ved økende temperatur. Overført til en stempelmotor betyr dette (litt forenklet) at vi får omformet mer av tilført varme med brennstoffet til nyttig (indikert) arbeid i sylinderen når forbrenningen foregår i eller så nær øvre dødpunkt som mulig. Dette betyr i prinsippet at for å oppnå høy termisk virkningsgrad, bør maksimalt sylindertrykk være så høyt som mulig, men likevel innenfor grenser, fastsatt av motorfabrikken.

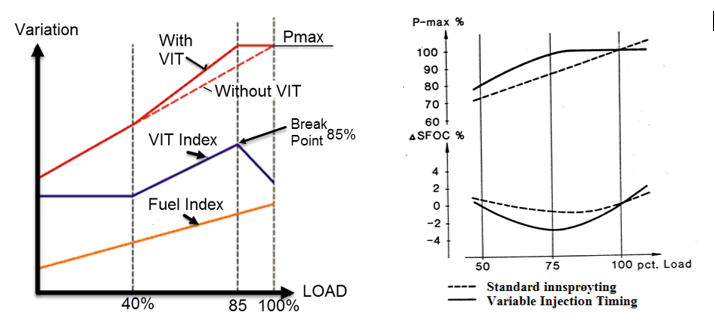

Figuren under viser prinsippet for variabel innsprøyting (VIT = Variable Injection Timing). Dette går i korthet ut på å justere start av innsprøytingen i forhold til belastningen (indeksen). Figuren til høyre viser virkningen på spesifikt forbruk av VIT reguleringen. Vi ser at kurven for forbruk har et minimum ved omkring 80% belastning. Årsaken til dette er i korthet at ved denne belastingen kan vi tillatte relativt høye pmax verdier uten å skade motoren.

Belastningsområde for aktivering av VIT systemet kan vi normalt forandre ved å endre start- og sluttpunktene. Nominelt justeringsområde er fra 40 % indeks til 100 %, der innsprøytingen gradvis blir justert tidligere når belastningen blir redusert fra 100% og nedover, og med størst justering (tidligst innsprøyting) ved ca. 85 %. (Break Point).

VIT prinsipp

VIT systemet er som hovedregel basert på følgende prinsipp:

- Hver enkelt brennstoffpumpe kan justeres individuelt.

- Alle pumpene kan justeres samlet, for å kompensere for brennoljens tennegenskaper.

- VIT systemet regulerer innsprøytingen for alle pumpene i forhold til belastningen, dvs. pumpeindeksen.

Hensikten med VIT regulering er altså å oppnå lavest mulig spesifikt brennstoff-forbruk (SFOC). En reduksjon på omkring 2-3 % blir oppgitt av motorprodusentene. Merk derfor at alle større motorfabrikanter anvender tilsvarende prinsipp for regulering av innsprøytingen.

Merk

Merk også at VIT reguleringen forutsetter normale driftsforhold. Dersom det for eksempel er slitasje eller skade på en eller flere pumper/dyser, vil VIT reguleringen bli feil, og vi må da som regel, kople ut VIT systemet. Dette kommer vi tilbake til senere.

Begrensninger - VIT regulering

Om vi ser bort fra unormale forhold, som for eksempel ekstremt stor tennforsinkelse, betyr økt pmax at forbrenningen foregår nærmere ØD, noe som i prinsippet er gunstig både med hensyn på omforming av varme til arbeid og for selve forbrenningen.

I praksis må imidlertid maksimaltrykket holdes under visse grenser, bl.a. for å begrense mekanisk belastning på kryss-, veiv- og rammelager.

Begrensninger mht. pmax er som nevnt, bestemt av motorfabrikken og tallverdier for pmax vil derfor variere fra motor til motor, avhengig av type og størrelse mv.

I praksis oppgis ofte relative verdier, der 100% tilsvarer pmax ved 100% belastning på prøvestand. For andre belastninger regner vi prosentverdier relativt til 100%.

B&W med flere oppgir vanligvis nedre grense for å opprettholde pmax lik 100 % verdien, som følger:

- Turtall : Nedre grense 85% (bestemt av tillatt lagerbelastning).

- Middeltrykk : Nedre grense 85% (bestemt av stempelring funksjonen).

For å motvirke skader, særlig på veiv-, kryss- og rammelager må vi derfor i prinsippet redusere for-innsprøytingen ved turtall og belastninger under ca. 85% belastning.

Forklaringen på denne begrensningen ser vi enklest ved å se på trykkstigningen fra kompresjons- til maksimal-trykk, idet trykkforskjellen eller det såkalte tennspranget gradvis øker ved synkende belastning og når en grenseverdi ved omkring 85% belastning, noe som betyr at vi må redusere for innsprøytingen ved lavere belastningen for å redusere faren for skade på veiv-, kryss- og rammelagre og faren for ringkollaps og gjennomslag mv.

Merk videre at lagerbelastningen på moderne motorer generelt er relativt høy, dvs. det er relativt små marginer mot overlast.

B&W oppgir for eksempel følgende grenseverdier for pmaks:

- Krysslager: maks pmaks = 105%

- Veivlager: maks pmaks = 110%

Om vi for enkelhets skyld setter pmax = 100 bar, er det altså fare for overlast og skader på krysslager dersom maksimaltrykket er 105 bar eller høyere, dvs. en verdi som lett kan forekomme i praksis.

VIT reguleringen er derfor normalt innstilt som vist i figur på foregående side, med et «knekkpunkt» (Break Point) ved 85%.

3.2 Skader, feil og driftsforstyrrelser – dieselmaskineri

Ved drift av dieselmaskineri vil det fra tid til annen oppstå ulike feil og driftsforstyrrelser. Før vi går nærmere inn på dette, skal vi kort definere typiske skader ved drift av maskineri.

3.2.1 Skadetyper - definisjoner

Skader ved drift av dieselmotorer kan inndeles i følgende hovedgrupper:

- Slitasje

- Korrosjon

- Kavitasjon/erosjon

- Deformasjon og siging

- Sprekker og brudd

- Høy varmebelastning

1) Slitasjeformer

Slitasjeformer inndeles i abrasiv-, adhesiv-, korrosiv- slitasje og avskalling («pitting»).

Abrasiv slitasje

Hardt materiale river et mykere. Det harde materialet kan f.eks. være ruhetstopper eller løse partikler (abrasiver, «slipepasta»). Abrasiv slitasje er tilnærmet proporsjonal med flate- belastningen og omvendt proporsjonal med flatens hardhet.

Adhesiv slitasje

Adhesiv slitasje (friksjonsslitasje, microseizure (Mz), scuffing).

Mz er karakterisert ved: Metallisk kontakt ⇒ oppvarming ⇒ sammensveising pga. molekyl- krefter (adhesjon) ⇒ avriving ⇒ avkjøling og herding ⇒ gir hard/glatt overflate på herdbare overflater. Sylinderforing og ringer er mest utsatt for Mz.

Årsaker: Smøreoljefilm ødelagt, oksidsjikt fjernet ⇒ metallisk kontakt ⇒ Mz.

Generelt gjelder at like materialer gir økt adhesjon, dvs. foring/ring bør være av forskjellig materiale.

Støpejern omvandles, får hvit farge og blir svært hardt pga. herdeprosessen.

2) Korrosjon

Nedbryting av materiale, men viktigst for dieselmaskineri er lav- og høytemperatur korrosjon.

Lavtemperaturkorrosjon: Svovelsyrenedslag på kalde flater (under 150°C). Mengde svovel og O2 i gassen, samt innhold av vann (duggpunkts temperatur) bestemmer omfanget.

Høytemperaturkorrosjon: Avsetning av metallsalter dannet ved forbrenning av tungolje. De «farligste» stoffene er: svovel (S), vanadium (V), natrium (Na) og klor (Cl). Salter i forbrennings gassen er først i gassform, men kleber til flater med temperatur høyere enn stoffets størkne- temperatur ("stiction temperature") ≈ smeltetemperaturen, (mest utsatt er avgassventiler på 4-takts motorer, turbolader turbin og kjelerør).

Tungolje der forholdet V/Na ≈ 3 gir metallsalt med relativt lav størknetemperatur (≈ 530°C) og dermed økt fare for høytemperaturkorrosjon. Avgassventiler på 4-takts motorer er derfor mest utsatt, da disse normalt har høyere avgasstemperatur enn 2-takts langsomt gående motorer.

Andre korrosjonsformer:

Galvanisk korrosjon: Grunnet forskjellig elektrisk potensial.

Spenningskorrosjon: Skyldes en kombinasjon av belastning og korrosjon.

Selektiv korrosjon: Et metall i en legering oppløses og resten blir porøs.

Tildekningskorrosjon: Opptrer som groptæringer under avsetninger.

Turbulenskorrosjon: Lokal tæring pga. stor strømningshastighet ⇒ oksidbelegg blir fjernet kontinuerlig, noe som fører til slitasje av materialet (materialsvinn, kopper utsatt).

3) Kavitasjon/erosjon

Lokale undertrykk i strømmende væske gir undertrykksbobler og når trykket igjen øker, brister boblen, noe som medfører svært høy lokal flate belastning. Baksiden av propellblad og sugeside av pumper er mest utsatt.

4) Deformasjon og siging

Høy temperatur kombinert med vekslende strekkbelastning (spenning (σ)) kan gi varig deformasjon evt. brudd selv om spenningen er under flytegrensen.

5) Sprekker og brudd

Utmatting (materialtretthet) opptrer i hovedsak som følge av vekslende strekkbelastninger.

Typiske kjennetegn er: Mikrosprekk vokser og utvikles lik årringer i et tre. Når spenningen i restmaterialet når bruddgrensen inntrer tretthetsbruddet.

Et eksempel er torsjonssvingningsbrudd i veivaksler (bruddflate ca. 45° på senterlinjen).

Utmattingsfasthet beskrives gjerne ved såkalte ”Wøhlerdiagram”, der spenningen σ er fremstilt som funksjon av antall lastvekslinger.

Aluminium legeringer og stål plassert i korrosivt miljø (skip, plattform) har i prinsippet ingen utmattingsgrense og vi må derfor ta høyde for at brudd kan inntreffe (før eller siden), dette selv om belastningen er under bruddgrensen for materialet.

Seigt brudd: Langsom bruddutvikling og stor deformasjon pga. høy spenning ⇒ matt bruddflate.

Sprøbrudd: Typisk liten deformasjon og hurtig bruddforplantning (lydhastighet ≈ 750-5000 m/s).

Betingelser for sprøbrudd er høy tri-aksial spenning og lav temperatur. Starter ofte i kjerver, hulkiler, smøreoljeboringer eller sår i materialet.

6) Varmebelastning

Med begrepet varmebelastning forstår vi:

- Høy temperatur ⇒ svekker materialet ⇒ fare for sprekkdannelse mv.

- Stor temperaturforskjell ⇒ varmeutvidelse ⇒ fare for sprekkdannelse mv.

3.2.2 Slitasje og skade på sylinderenhet – årsaker/tiltak

Hovedårsaker til slitasje og skade på foring og ringer er:

- Høy varmebelastning pga. feil i luft-/avgass-systemet eller feil v/forbrenningen.

- Dårlig smøreoljefilm og/eller høy mekanisk belastning.

- Feil ved stempelring funksjonen.

- Abrasiver, evt. Al/Si partikler i brennoljen.

Foring-/ringslitasje – Microseizure (Mz)

Microseizure, også kalt mikroslitasje eller friksjonsslitasje skyldes i prinsippet metallisk kontakt mellom små ruhetstopper på foring/ringer. Slik kontakt gir sterk lokal varmeutvikling på grunn av friksjon, noe som kan føre til at berøringspunktet blir svært varmt og små partikler (abrasiver) blir revet løs. Når ringen har passert kontaktpunktet blir området avkjølt og dersom materialet er herdbart, blir det gradvis dannet en hard og glatt overflate som hindrer oppbygning av smøreoljefilm på foringen og resultatet blir økt slitasje på ringer og/eller foring.

Typiske kjennetegn for MZ er:

- Ny Mz: Blå/grå farge.

- Gammel Mz: Brunfarget (forkullet olje).

Mz på ringene gir ofte skarpe kanter på glideflaten, som igjen skraper bort oljefilmen og kan føre til metallisk kontakt mv.

Mottiltak mot Mz på foring og ringer er i prinsippet å øke sylinderolje mengden en periode og samtidig redusere pumpeindeks på aktuell sylinder. Problemet vil da normalt forsvinne etter kort tid (timer).

Merk

Merk likevel at fenomenet Mz opptrer (kortvarig) ved normal drift, dvs. Mz er en del av normal slitasjefunksjon eller innkjøring/tilpasning mellom ringer og foring.

Abrasiv slitasje (pga. abrasiver) skyldes forbrenningsprodukter (aske), eller partikler fra Mz, og i noen tilfeller partikler på grunn av for høy TBN i sylinderoljen.

Merk

Merk at ved innkjøring av motorer ønsker vi gjerne en viss abrasjon for å oppnå god tilpasning mellom ringer og foring, og det kan da være aktuelt å anvende sylinderolje tilsatt abrasiver for å fremskynde tilpasningen, dvs. forkorte innkjørings-tiden.

“Clover leafing” (kløverbladslitasje) er svovelsyrekorrosjon mellom smørehull i foringen. Årsaken er i korthet at olje som strømmer inn i sylinderen via smørehullene, sprer seg utover sylinderflaten og TBN reserven blir da gradvis brukt opp, slik at det oppstår tæring i midtpartiet mellom smørehullene.

Ringskader: Typiske årsaker er rask trykkstigning pga. lang tennforsinkelse Se: Ringkollaps.

Normal foringsslitasje er størst øverst, pga. høye trykk/temperaturer, lav stempelhastighet og «dårlig» oljefilm. Mz slitasjen er ellers relativt liten øverst i foringen, men øker tilnærmet proporsjonalt med stempelhastigheten, dvs. den er størst omkring midten av foringen.

Typisk slitasje og bruksperiode for foringer er:

- 2-takt: slitasje; 0,1 mm/1000 h og bruksperiode ≈ 10-12 år

- 4-takt: slitasje; 0,015 mm/1000 h og bruksperiode ≈ skipets levetid.

Ringkollaps – årsak og konsekvenser

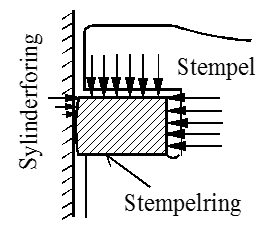

For å tette fullstendig mot gasstrykket i sylinderen, må det være god kontakt mellom stempelringens tette- eller glideflate og mellom ringens underside og ringsporets bunn.

De kreftene som er nødvendige for å sikre tettingen, stammer fra gasstrykk over og bak ringen, se figur.

Gasskraften som presser ringen mot foringen, kan totalt bli inntil 30 tonn for «store» motorer.

Det vil imidlertid alltid være en viss gasslekkasje forbi kompresjonsringene (bl.a. gjennom ring-låsen), slik at det ved slutten av kompresjonsslaget er et visst trykk over og bak alle stempelringene.

Under normale driftsforhold sikrer altså gasstrykket bak ringene, en effektiv tetting. Disse stabile forholdene kan imidlertid bli endret ved forskjellige driftsforstyrrelser, noe som kan føre til at tettekraften blir for lav slik at innover-rettet kraft mot ringens glideflate vil presse ringen innover og bort fra foringen. Dersom dette skjer, kan ringen bli slått innover mot bunnen av ringsporet med stor kraft, vi får et såkalt ringkollaps.

Dersom gasstrykket bak ringen er stort nok, vil dette dempe ringens støt mot ringsporets bunn, i motsatt fall vil ringen kunne treffe ringsporets bunn med så stor kraft at ringen blir skadet eller brekker. Et tegn på ringkollaps er derfor slagmerker på ring-skjøtene.

Typiske årsaker til ringkollaps er i korthet:

- Hurtig trykkstigning i sylinder pga. stor tennforsinkelse som følge av brennoljens tenn- egenskaper eller stort tennsprang pga. for tidlig tenning.

- Liten klaring i overkant av ringspor, pga. belegg, dårlig forbrenning/dårlig sylinderolje.

- Ringens glideflate er for mye avrundet (slitt), eller har anlegg i nedre kant.

- Gasslekkasje via ringens underside, pga. dårlig rengjøring eller oppsprekking av belegg.

- Korrosiv slitasje av foring, «clover leafing» (også kalt kløverblad slitasje).

- Dårlig egenspennkraft (defekte ringer).

- Høy ringsonetemperatur (t > 220 °C).

Konsekvenser av ringkollaps er i hovedsak:

- Gasslekkasje forbi ringene som fører til bort-brenning av oljefilm på foring, noe som etter kort tid (min/timer) kan føre til stor slitasje på foring og ringer.

- Hyppige ringkollaps vil ellers svekke egenspennkraften til ringen, noe som igjen vil svekke ringens tettefunksjon, og kan i verste fall kan føre til gjennomslag og rivning mv.

Tilløp til ringkollaps må derfor stoppes snarest mulig, men tiltak for å oppnå dette, vil i stor grad avhenge av årsaken og må derfor vurderes i hvert enkelt tilfelle. Se avsnitt: Eksempel- Tilstandskontroll.

Utmattings-skader

Sylindertopp, stempelkrone og sylinderforinger blir utsatt for vekslende mekanisk belastning fra gasstrykket, samt vekslende varmebelastning under drift, særlig under manøvrering og start/stopp sykluser.

Skader som oppstår er ofte en kombinasjon av langtids- og korttids utmatting. Vi kan anta at den første mikrosprekken skyldes termiske belastninger ved start/stopp og manøvrering. Videre vil økt gasstrykk fra forbrenningen forsterke påkjenningen og føre til økt sprekkvekst. Sprekker starter gjerne i et område med kjerver, for eksempel overgangen til kjøle-ribber i stempelkronen.

Tiltak mot sylinderslitasje

Generelt gjelder at systematisk vedlikehold og dyktige maskinister vil eliminere eller redusere de fleste av ovennevnte årsaker, men hvilke tiltak som blir iverksatt i hvert enkelt tilfelle vil avhenge av flere forhold, som motortype, instrumentering, driftstid fra ny og belastning mm.

Generelt kan angis flg.:

- Forbehandling/forvarming og kontroll av brennoljen er viktig. (Ta alltid oljeprøver ved bunkring og få disse analysert snarest mulig, helst før oljen tas i bruk).

- Rutinemessig kontroll av pmax, pcomp, samt flest mulig andre driftsdata.

- Høyest mulig temperatur på sylinderkjøling (85 °C).

- Kontroll av evt. dysekjøletemperatur (bestemmer dysespisstemperatur).

- Overhaling/utskifting av brennolje pumper og dyser bør følges opp kontinuerlig.

- Regelmessig vedlikehold, kontroll og vasking av turbolader (vask 1 gang/uke).

- Kortvarig økning av sylinderoljemengden reduserer «microseizure» slitasjen.

Skader på avgassventiler (Høytemperatur korrosjon)

Ved drift på tungolje er det særlig høy-temperaturkorrosjon på eksosventiler som skaper driftsforstyrrelser.

Høytemperaturkorrosjon skyldes vanligvis avsetning av metallsalter dannet ved forbrenning av tungolje.

De «farligste» stoffene er vanadium (V), natrium (Na) og klor (Cl). Saltene er først i gassform, men kleber til flater med temperatur høyere enn størknetemperaturen ("stiction temperature") ≈ smelte-temperaturen til stoffet.

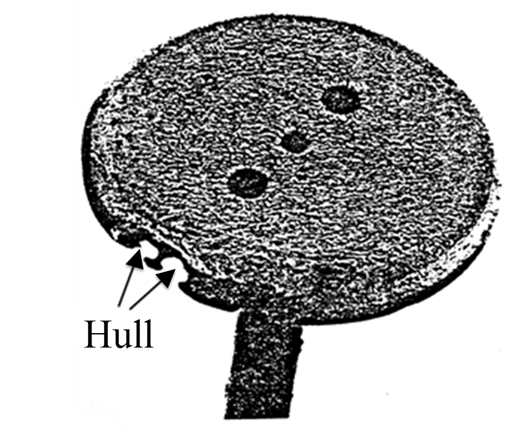

Figuren til viser eksempel på utseende av en eksosventil med gjennombrenning pga. høytemperatur-korrosjon

Tungolje der forholdet V/Na ≈ 3 gir metallsalt med relativt lav størknetemperatur (≈ 530 °C) og dermed økt fare for høytemperaturkorrosjon. Avgassventiler på 4-takts motorer er mest utsatt, mens 2-takts langsomt-gående motorer er mindre utsatt fordi avgasstemperaturene er lavere og normalt under grensen for høytemperaturkorrosjon.

Gjennomslag

Gjennomslag i en eller flere sylindre er en alvorlig feil som krever strakstiltak for å hindre skade/havari. Virkning av gjennomslag (en sylinder) er i hovedsak:

- Bort-brenning av oljefilm på foring ⇒ stor sylinderslitasje ⇒ fare for rivning og havari.

- Redusert kompresjonstrykk ⇒ lav kompresjonstemperatur ⇒ ufullstendig forbrenning ⇒ økt avgasstemperatur og beleggdannelse i sylinder ⇒ fare for fastbrenning av ringer ⇒ ond sirkel.

- Belegg vil også bli ført til avgass-system m/turbin ⇒ økt strømningsmotstand og redusert turboladerturtall (mulig stalling) ⇒ redusert luftgjennomgang ⇒ dårlig forbrenning ⇒ økt beleggdannelse, økt fare for fastbrenning osv. (ond sirkel).

- Gasslekkasje til spylekanal på krysshode motorer kan føre til spylebrann, mens det på trunk motorer er fare for veivroms eksplosjon

Fortsatt drift innebærer altså fare for skade/havari på aktuell sylinder etter kort tid (min/timer).

Aktuelle strakstiltak (v/gjennomslag)

Ved en slik alvorlig feil bør vi straks varsle bro om behov for å redusere belastningen, og at det kan bli nødvendig med en kort stopp for evt. utkobling av brennstoffpumpe. I praksis må vi også vurdere å inspisere ringer/stempel/foring via spyleporter. Deretter kan vi prøve følgende alternativer:

Alternativ I

- Koble ut VIT systemet.

- Redusere turtall/belastning til omkring 80 %.

- Redusere pumpeindeks på aktuell sylinder (inntil gjennomslaget forsvinner) og samtidig øke sylinderolje mengden til maksimum.

- Fastbrente ringer vil da normalt løsne etter noen få minutter/timer og normal drift kan gradvis gjenopprettes.

Alternativ II

Dersom gjennomslaget fortsetter (for eksempel på grunn av en eller flere knekte ringer):

- Stoppe snarest mulig og "henge opp" brennstoffpumpen på aktuell sylinder. (Følg prosedyre i instruksjonsboken). Nytt turtall og belastning finner vi i instruksjonsboken. (Ved utkopling av flere pumper og/eller frakopling av stempel, bør vi kontakte motorfabrikk for råd om turtall og belastning, idet dette kan fremkalle "farlige" torsjonssvingninger ved bestemte turtall).

Alternativ III

- Stoppe motor og foreta stempelsjau (langsiktig).

Aktuelle langsiktige tiltak (v/gjennomslag 1 syl)

Langsiktige tiltak vil i noen grad avhenge av årsaken til gjennomslaget, som derfor bør fastlegges før vi iverksetter andre tiltak.

Om vi antar at gjennomslaget skyldes fastbrente ringer og at ovennevnte strakstiltak var tilstrekkelige for å gjenopprette ringfunksjonen, bør vi vurdere følgende:

- Foreta stempelsjau og grundig kontroll av stempel/ringer og foring på aktuell sylinder.

- Visuell inspeksjon av alle øvrige sylindre via spyleporter. Dersom inspeksjonen viser tegn til belegg eller slitasje, bør vi vurdere å trekke alle stempler.

- Revidere/forbedre rutiner for overvåking/kontroll av sylinderenhet.

- Revidere rutiner for vedlikehold (kvalitetssikring) av komponenter i brennstoff-systemet.

- Revidere rutiner for forbehandling av brennoljen (settling, separering, filtrering og forvarming).

- Revidere rutiner for kontroll av brennoljens tennings- og forbrenningsegenskaper.

- Kontroll av sylinderoljetilførsel og TBN i forhold til svovel i brennoljen.

3.2.3 Feil i turboladersystemet – konsekvenser og tiltak

Vi skal her redegjøre kort for konsekvenser og tiltak ved typiske feil i turboladersystemet.

Belegg i luft- og avgass-system

Belegg innsugsfilter

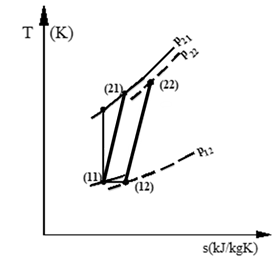

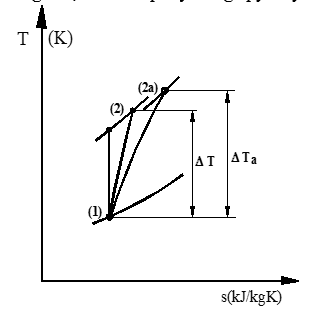

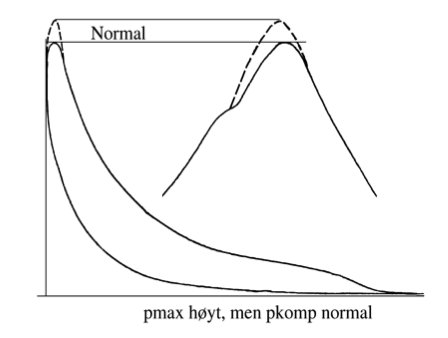

Figuren viser virkningen av belegg på innsugsfilteret i et Ts-diagram.

- p11 = innløpstrykk ved normal drift

- p12 = innløpstrykk med tett filter

- p21 = utløpstrykk ved normal drift

- p22 = utløpstrykk med tett filter

Ved belegg på filteret blir innløpstrykket redusert fra p11 til p12, mens innsugstemperatur og trykkforhold er omtrent uendret.

Virkningen blir at utløpstrykk og dermed spyletrykket avtar, mens utløpstemperaturen normalt øker.

I tillegg til at innløpstrykket synker, må vi også regne med at indre tap i kompressoren øker, da strømningsforholdene gjennom kompressoren er endret og dermed antagelig utenfor optimalt driftsområde. Dette kan føre til ytterligere økning av utløpstemperaturen, som igjen gir redusert lufttetthet og redusert luftgjennomgang etc.

Alt i alt avtar altså luftens tetthet og dermed avtar luftgjennomgangen. Motor driften er da på vei inn i en såkalt «ond sirkel».

Belegg kompressor

Belegg på kompressorskovlene vil som regel, føre til økt friksjons- og virveltap og dermed redusert indre virkningsgrad for kompressoren. Litt forenklet kan vi si at de indre tapene forblir i systemet og medfører at utløpstemperaturen øker. Samtidig vil normalt utløps- og spyletrykk synke.

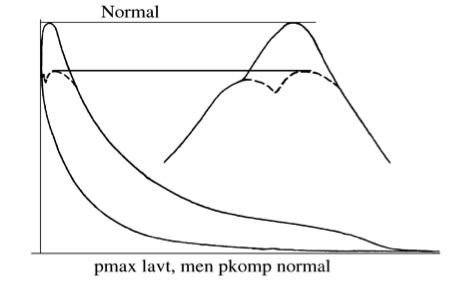

Figuren under illustrerer virkningen av belegg på kompressorskovler og/eller diffusor i et T-s diagram.

Belegg kompressorskovler

(1) : innløpstilstand

(2) : utløpstilstand ved normal drift

(2a): utløpstilstand ved belegg på kompressor/diffusor

Merk

Merk at prosesser i turboladere er til dels komplekse, og eksakt virkning av ulike forhold må derfor prøves ut ved praktiske forsøk i hvert enkelt tilfelle.

Belegg på kompressorskovler fjernes normalt ved regelmessig vannvasking, ved å blåse en liten mengde vann (0,5 - 1 liter) inn på skovlene ved hjelp av trykkluft, ved full belastning.

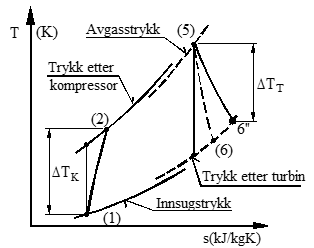

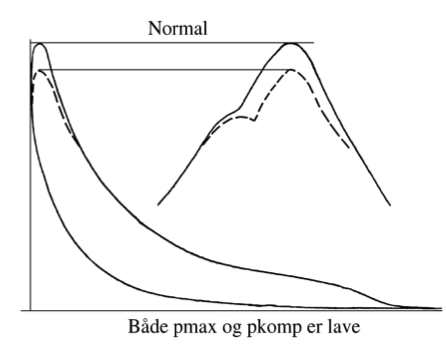

Belegg turbin/dysering

Belegg på turbinskovler og dysering fører som regel, til at indre virkningsgrad (ηiT) og turtall synker. Virkning av dette er at temperaturfallet (ΔTT) over turbinen avtar og utløpstemperaturen øker, se figur.

Redusert ΔTT gir redusert turbineffekt og dermed synker turtallet. Redusert turtall medfører videre redusert luftgjennomgang og motoren er da inne i en «ond sirkel».

Belegg på turbin/dysering kan altså føre til:

- Redusert TL turtall ⇒ redusert luftgjennomgang.

- Redusert luftgjennomgang gir redusert luftfylling og dårlig renspyling ⇒ dårlig forbrenning ⇒ høye avgasstemperaturer (alle syl.) ⇒ økt varmebelastning.

- Dårlig forbrenning ⇒ økt beleggdannelse i avgass-systemet (turbin/avgasskjel) ⇒ redusert TL turtall og økt strømningsmotstand ⇒ redusert luftgjennomgang etc. etc. ⇒ «ond sirkel».

Merk

Merk at ved tilfeller som ovenfor vil normalt også innløpstemperaturen (T5) øke.

Ved vurdering av turbintilstanden er det praktisk å ta utgangspunkt i temperaturfallet (ΔTT). Vi får da følgende sammenheng:

Redusert (ΔTT) indikerer belegg på dysering og/eller turbin.

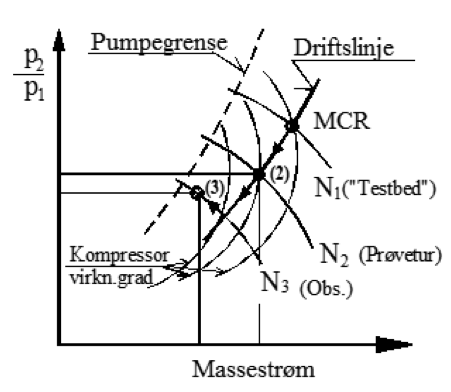

Pumping (stalling)

Pumping (Eng. Surging) er et fenomen som oppstår fra tid til annen. Det arter seg som regel, ved en svært høy «rautende» lyd og sterke vibrasjoner som kan skade turbolader lagrene.

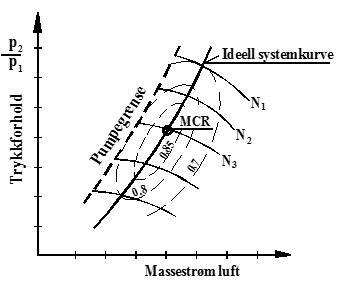

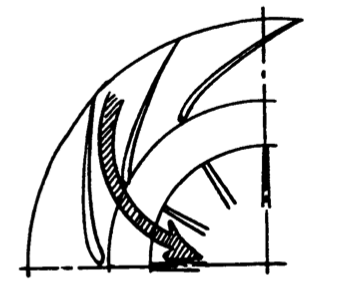

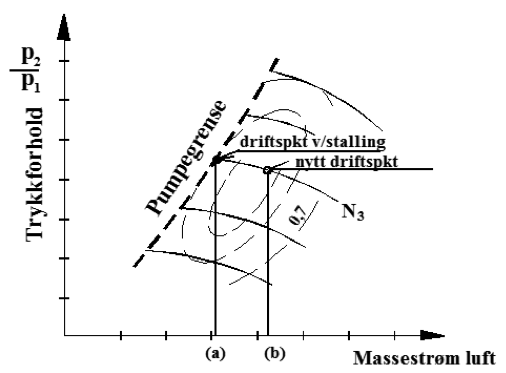

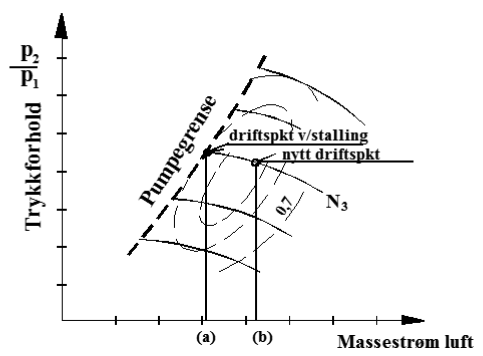

Kompressorkarakteristikk, skjematisk

Litt forenklet kan vi forklare stalling ved hjelp av leveringskarakteristikken for en turbo- kompressor, som vist på figuren til høyre, der det er tegnet inn kurver for synkende turtall N1, N2, N3 osv. og koter for indre virknings- grad.

På figuren er også vist en ideell system- eller motstandskurve for nytt anlegg.

Virkelig systemkurve må vi bestemme ved prøving om bord (evt. på prøvetur).

Når motstanden i systemet øker, for eksempel på grunn av beleggdannelse, vil driftspunktet bli forskjøvet mot venstre langs turtallskurven.

Alle turbokompressorer har imidlertid en nedre leveringsgrense, en såkalt pumpegrense for et gitt turtall, der trykkøkningen gjennom kompressoren «bryter sammen».

Pumpegrensen (Eng. surge limit) skiller altså mellom området for stabil drift av kompressoren (til høyre for pumpegrensen) og området for ustabil drift av kompressoren (til venstre for pumpegrensen).

For å sikre stabile driftsforhold bør derfor systemkurven ha god margin til pumpegrensen når anlegget er nytt, dvs. på prøveturen.

Stalling (årsak/tiltak)

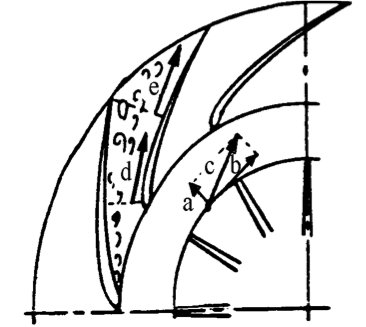

Figuren under viser forholdene i kompressoren ved økt strømningsmotstand, f.eks. pga. belegg i luftkjøler.

Luftgjennomgang og relativ hastighet (a) ut fra skovlene blir da redusert.

Dette medfører at absolutthastigheten (c) og (d) får "feil" retning ved innløp til diffusor slik at det dannes virvler i diffusoren.

Virvlene fører til at det "frie strømningsarealet" i diffusor blir redusert slik at hastigheten (e) i utløpet blir omtrent lik hastigheten (d) ved innløp diffusor og dermed stopper trykkøkningen opp.

Dersom (e) og (d) er like store, vil det altså ikke bygges opp trykk i diffusor.

Dermed vil det trykket som allerede er bygget opp, dvs. receiver trykket forårsake et plutselig tilbake-blaff (Blow Back) gjennom kompressoren. Dette kaller vi stalling eller pumping, se figur.

Under stallingen vil turboladerturtallet ruse opp og ned og føre til sterke vibrasjoner og svært ustabil luftlevering.

Stalling

Stalling må ikke tillates over lengre tid.

I praksis kan de fleste tilfeller av stalling tilbakeføres til:

- Beleggdannelse i luft-/avgass-systemet.

- Feil i brennoljesystemet.

- Hurtig belastningsendring (sjøgang, særlig i ballast, manøvrering mv.).

Tiltak på kort sikt

- Åpne en ventil på luftreceiver, dvs. slippe luft ut i maskinrommet. Virkningen av dette er i prinsippet at strømnings motstanden blir redusert og dermed skyves driftspunktet bort fra pumpegrensen og stallingen opphører.

- Redusere motor-belastningen. Dette vil også normalt stoppe stallingen, men fører selvsagt til redusert fart og er derfor uheldig på lang sikt.

- Lokalisere årsakene og iverksette nødvendige tiltak.

Hva skjer ved avblåsing?

Virkning av å slippe ut luft

Standard tiltak for midlertidig å stoppe stalling er som nevnt, å åpne en ventil på spyleluft receiver og slippe luft ut i maskinrommet.

Dette fører til at mot-trykket (p2) avtar og driftspunktet flyttes fra punkt (a) til punkt (b), se figur. Dvs. noe luft blir blåst ut i maskinrommet, mens resten blir tilført motoren. Levert luftmengde fra turbolader vil dermed øke, mens levert luftmengde til motor vil avta, noe som kan føre til dårlig forbrenning, økt avgasstemperatur etc.

Å slippe ut luft fra receiver til maskinrom er som nevnt, et midlertidig, men noen ganger et nødvendig tiltak for å unngå skade på turboladeren.

I praksis er imidlertid støynivået ved stalling så høyt at besetningen uansett vil prøve å stoppe stallingen snarest mulig.

Permanente tiltak mot stalling innebærer i praksis at vi foretar en grundig økonomisk/teknisk vurdering av følgende alternativer:

- Skifte dysering på turbin (enklest og ofte billigst).

- Skifte diffusor (flere størrelser er tilgjengelig for hver TL serie).

- Skifte ut turboladeren (kostbart).

3.2.4 Feil i brennstoffsystemet - konsekvenser

Den vanligste feilen i innsprøytingssystemet er slitasje på grunn av partikler i brennoljen, særlig «slipende» er Al/Si partikler, som er rester av katalysatorpartikler fra raffinering av råoljen.

Grenseverdier for Al + Si:

- Ved bunkring: maks 60 ppm

- Før innsprøyting: maks 10 ppm

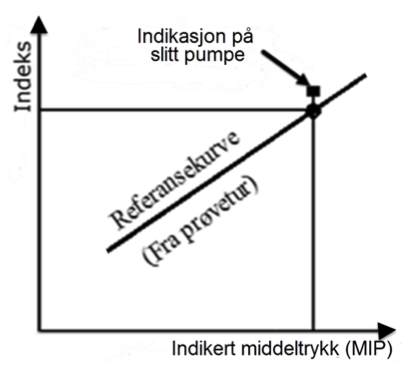

Pumpeslitasje

Pumpeslitasje fører til lekkasje i pumpen og dermed senere trykkoppbygning (redusert trykkgradient), noe som igjen fører til senere åpning av dysene, sen innsprøyting og redusert innsprøytingstrykk og kanskje dårlig forstøvning, avhengig av graden av slitasje.

Virkning av pumpeslitasje er i korthet:

- Sen innsprøyting fører generelt til sen tenning, dårlig eller ufullstendig forbrenning, lavt maksimaltrykk pmax, etterbrann og høye avgasstemperaturer.

- Dårlig forbrenning gir høy varmebelastning på foring, ringer og avgassventiler mv.

- Dårlig forstøvning gir økt tennforsinkelse og vanligvis dårlig forbrenning

Merk

Merk at dersom kun en pumpe er slitt, vil oljemengden som blir sprøytet inn i aktuell sylinder bli noe redusert fordi økning av pådraget for å utjevne effekttapet blir relativt liten. Dette kan teoretisk føre til at avgasstemperaturen faktisk avtar eller bare stiger moderat, men dette avhenger av graden av slitasje.

Konsekvens av slitasje i pumpen er i korthet:

- Innsprøytingsperioden vil øke noe for å kompensere for slitasje, redusert innsprøytings- mengde og redusert effekt på aktuell sylinder. (Regulatoren bestemmer pådraget).

- Dette fører til at forbrenningen skyves lenger fra ØD, noe som igjen fører til redusert indikert termisk virkningsgrad og økt varmebelastning på sylinderenheten.

- Ufullstendig forbrenning medfører dessuten økt beleggdannelse i avgass-system med turbolader ⇒ redusert luftgjennomgang, dårlig renspyling, dårlig luftfylling (lavt pkomp) ⇒ dårlig forbrenning ⇒ «ond sirkel».

Slitasje dyse/dysenål

Slitasje på dyse/dysenål fører til økt anleggsflate og redusert tetningstrykk ⇒ økt fare for lekkasje og upresis avslutning av innsprøytingen (dårlig klipping av dusj), dårlig forstøvning (store dråper) ⇒ ufullstendig/langsom forbrenning etc.

Slitasje i dyseboringer

Slitasje i dyseboringer (større hull) fører normalt til lavere innsprøytingstrykk på grunn av redusert strømningsmotstand, noe som igjen gir store dråper som fordamper/ forbrenner sakte og som derfor teoretisk kan nå gods (topp eller foring) før forbrenningen er avsluttet, gjelder særlig dersom dusjens retning er «feil».

Forbrenning på eller nær gods kan føre til avbrenning av gods og høy varmebelastning etc.

Indikasjon på slitte dyseboringer er altså:

- Uendret innsprøytingsvinkel.

- Redusert maksimalt innsprøytingstrykk.

Andre feil i brennstoffsystemet - Stikkord

Lav viskositet

Lav viskositet skyldes normalt for høy forvarmingstemperatur, noe som kan føre til lekkasje i pumpen, sen innsprøyting og fare for rivning fordi varm olje har dårlige smøreegenskaper.

Lav viskositet gir videre fare for «gassing» i systemet, noe som kan føre til tennings-svikt i en eller flere sylindre, som medfører mye støy og vibrasjoner og må selvsagt stoppes umiddelbart.

Høy viskositet skyldes normalt lav forvarmingstemperatur. Hovedvirkning av dette er rask trykkoppbygning og høye trykk i pumpene, som kan føre til mekanisk overbelastning på pumper og rørsystem mv.

Videre vil det dannes store dråper som gir sen fordampning og fordi dråpene samtidig har høy kinetisk energi, er det en viss fare for brennolje nedslag og forbrenning på flater i sylinderen, som igjen kan føre til bort-brenning av oljefilm på foring og nedbrenning av stempelkrone.

Faren for alvorlige feil er likevel størst ved for høy forvarmingstemperatur (lav viskositet) og dersom det er tvil, velger vi lav forvarmingstemperatur fremfor høy.

Merk

Merk likevel at forvarmingen i dag normalt er styrt av en viskosimat som regulerer temperaturen i forhold til ønsket viskositet (ca. 15 cSt) ved innsprøytingen, dvs. eventuelle feil skyldes gjerne feil ved viskomaten.

Defekt fjær i pumpe/synkeventil

Defekt fjær i trykk- eller synkeventil i utløp av pumpen fører til upresis «klipping» av brennolje-dusjen, som kan føre til trykksvingninger i høytrykksrør, etter-løft av dysenål og etter-drypp som igjen fører til dårlig forbrenning, etterbrann, høye avgasstemperaturer og høy varmebelastning etc.

Etter-drypp kan også føre til forbrenning på eller nær dysespissen som igjen kan føre til belegg eller såkalte kokstrompeter på dysen, noe som fører til dårlig forstøvning etc. og vi er da inne i den «onde sirkelen».

Slitasje på pumpekam kan forekomme pga. feil ved herding av kammen. Dette fører til sen innsprøyting, dårlig forbrenning, etterbrann, høy avgasstemperatur og høy varmebelastning.

Stor tennforsinkelse

Stor tennforsinkelse pga. brennoljens tennegenskaper (Typisk for olje med høy tetthet og lav viskositet) fører til hurtig trykkstigning i sylinder, med fare for ringkollaps og gjennomslag etc., samt fare for lagerskader (kryss-/veivlager) pga. slag-lignende belastninger.

Stor tennforsinkelse pga. dårlig forstøvning er også uheldig, og fører til dårlig forbrenning etc. Men faren for ringkollaps er begrenset fordi fordampning av oljedråpene tar lengre tid slik at mindre mengder brennolje er klargjort for antenning når selvantenningen inntrer.

3.2.5 Brann- og eksplosjonsfare – konsekvenser og tiltak

Innledning - definisjoner

Flammepunkt

Flammepunkt er en viktig parameter for å karakterisere brennbare stoffer. Det er den laveste temperatur hvor en væske avgir tilstrekkelig dampmengde til å danne en tennbar gassblanding.

Tenn-temperatur

Gassene antennes også ved at de kommer i kontakt med gjenstander med høy temperatur. Tenn-temperaturen er oppgitt ved det blandingsforholdet som lettest gir antenning.

Mekanismene for antenning fra gnist og høy temperatur er forskjellige, og det er ingen direkte sammenheng mellom de to karakteristikkene. For eksempel tåler hydrogen høy temperatur (560°C), men antennes lett av gnister. Derimot antennes f.eks. acetaldehyd allerede ved 140°C, men krever kraftig gnist for å gi antenning.

Eksplosjon

Eksplosjon, i egentlig forstand, er en hurtig forløpende kjemisk reaksjon som under utvikling av sterk varme og lys fører til dannelse av store mengder gassformige reaksjons- produkter.

På grunn av den volumutvidelse som den utviklede varme forårsaker, utøver gassene et plutselig sterkt trykk, som medfører en sprengende virkning på omgivelsene.

Den kjemiske reaksjonen som foregår, er som oftest en forbrenningsreaksjon som forplanter seg med lydhastigheten, dvs. omkring 300 m/s og høyere.

Dersom hastigheten blir særlig stor, 10 - 20 ganger lydens, kaller vi eksplosjonen for en detonasjon. Oksygenet som trenges til forbrenningen, leveres som regel av de eksploderende stoffer selv.

En hel rekke gasser som for eksempel hydrogen, metan, propan etc. blir eksplosive ved bestemte blandingsforhold med luft. Eksplosjonsgrensene for en brennbar gass eller damp angis ved den nedre (LEL = Lower Explosion Level) og øvre grensekonsentrasjon (UEL = Upper Explosion Level), som i blanding med luft kan antennes.

Ved 1 atm trykk og 20 °C er for eksempel eksplosjonsgrensene:

| Bensin | : 0,7 | - | 8,0 | Vol % | |

| Propan | : 1,9 | - | 9,5 | Vol % | |

| Karbonmonoksid | : 12,5 | - | 75 | Vol % | |

| Etylalkohol | : 3,9 | - | 13,6 | Vol % | |

| Metan | : 5,0 | - | 15 | Vol % |

Veivroms-eksplosjon

Under drift av en motor inneholder luften i veivrommet de samme gassarter (N2, O2 og CO2), i omtrent samme forhold som for luften i omgivelsen.

Dersom det for eksempel oppstår varmgang i et lager, vil smøreolje som legger seg på den varme overflaten fordampe. Når oljedampen deretter blir avkjølt og kondenserer, blir det dannet mange små dråper, en såkalt melkeaktig tåke («oil mist») som ved blanding med luft kan bli i stand til å spre flammer dersom den blir antent.

Antenning av olje-/luftblandingen kan forårsakes av den samme varme overflaten («hot spot») som dannet olje-tåken.

Hvis det er utviklet store mengder oljetåke før antenningen, og blandingsforholdet mellom gass og luft samtidig er innenfor det vi kaller eksplosivt blandingsforhold, kan forbrenningen bli svært kraftig eller eksplosjonsartet.

Merk likevel at en veivroms eksplosjon normalt kun kan oppstå etter at følgende 4 delprosesser er fullført:

- Oljedråpene må fordampe,

- kondensere,

- danne melkeaktig tåke, (oil mist),

- olje-tåken må deretter få tilført tilstrekkelig mengde luft til at blandingsforholdet er innenfor eksplosivt område (LEL) for oljetåke og luft.

Først når disse 4 prosessene er fullført, oppstår det reell fare for veivroms eksplosjon.

Normal veivroms atmosfære er med andre ord ikke eksplosiv.

Alarm for «Oil mist»

De fleste skipsmotorer er som kjent, utstyrt med en oljetåkeføler (oil mist detector) i veivrommet, som gir alarm og normalt auto «slow down» ved alarm.

Ved stopp av motor på grunn av alarm for «oil mist» eller av andre årsaker, skal vi alltid vente minst 20 minutter før vi åpner veivlukene.

Dette for å hindre lufttilgang, som kan føre til at en opprinnelig «fet» olje-/luftblanding blir eksplosiv, og som i verste fall, kan utløse en eksplosjon.

Skilt med advarsel om å vente minst 20 minutter etter stopp før vi åpner veivlukene, er alltid festet på lukene.

Oil Mist – Measures to be taken

Tiltak ved alarm for «oil mist» er her beskrevet med tekst på engelsk, hentet fra; B&W INSTRUCTION, (Operation), p. 118, ED 40.

Measures to be taken when Oil Mist has occurred

Do not stand near crankcase doors or relief valves - nor in corridors near doors to the engine room.

- Reduce speed/pitch to slow down, if not already carried out automatically.

- Ask bridge for permission to stop.

- When the engine stop order is received:

- stop the engine

- close the fuel supply

- Switch-off the auxiliary blowers.

- Open the skylight(s) and/or "store hatch".

- Leave the engine room.

- Lock the casing doors and keep away from them.

- Prepare the firefighting equipment.

- Do not open the crankcase until at least 20 minutes after stopping the engine. When opening up, keep clear of possible spurs of flame. Do not use naked lights and do not smoke.

- Stop the circulating oil pump. Take off/open all the lowermost doors on one side of the crankcase. Cut off the starting air, and engage the turning gear.

- Locate the "hot spot". Use powerful lamps.

Feel over, by hand or with a "thermo feel", all sliding surfaces (bearings, thrust bearing, piston rods, stuffing boxes, crossheads, telescopic pipes, chains, vibration dampers, moment compensators etc.

Look for squeezed-out bearing metal, and dislocation caused by heat (blistered paint, burnt oil, oxidized steel. Keep possible bearing metal found at bottom of tray for later analysing. - Prevent further "hot spots" by preferably making a permanent repair.

Ensure that the respective sliding surfaces are in good condition.

Take special care to check that the circulating oil supply is in order. - Start the circulating oil pump and turn the engine by means of the turning gear.

Check the oil flow from bearings, spray pipes and spray nozzles in the crankcase, chain case and thrust bearing.

Check for possible leakages from pistons or piston rods - Start the engine.

After: 15-30 minutes, one hour later, and when full load is reached:- Stop and feel over

- Look for oil mist

- In cases where it has not been possible to locate the "hot spot" the procedure according to Point 10 above should be repeated and intensified until the cause of the oil mist has been found and remedied.

There is a possibility that the oil mist is due to "atomization" of the circulating oil, caused by a jet of air/gas e.g. by combination of the following:

- Stuffing box leakages (not air tight).

- Blow-by through a cracked piston crown or piston rod (with direct connection to crankcase via the cooling oil outlet pipe).

- An oil mist could also develop as a result of heat from a scavenge fire being transmitted down the piston rod or via the stuffing box. Hot air jets or flames could also have passed through the stuffing box into the crankcase.

Scavenge air box fire (causes and measures)

Vi gjengir her tekst på engelsk fra: B&W INSTRUCTION, (Operation p. 115 ED 40).

1. Cause

If flakes of burning or glowing carbon deposits drop into the oil sludge at the bottom of the scavenge air box, this sludge can be ignited and, if very combustible material is found here, serious damage can be done to the piston rod and scavenge air box walls, the latter possible causing a reduction in the tension of the stay bolts.

Ignition of carbon deposits in the scavenge air box can be caused by:

- Prolonged blow by.

- Slow combustion in the cylinder, owing to incorrect atomization, incorrect type of fuel valve nozzle, or "misaligned" fuel jets.

- "Blow back" through the scavenge air ports, owing to an incorrectly adjusted exhaust cam disc or large resistance in the exhaust system (back pressure).

To keep the exhaust resistance low, heavy deposits must not be allowed to collect on protective gratings, nozzle rings and turbine blades, and the back pressure after the turbocharger must not exceed 350 mm WC.

2. Warning of Fire

A fire in the scavenge box manifests itself by:

- an increase in the exhaust temperature of the affected cylinder

- the turbocharger may surge

- smoke from the turbocharger air inlet filters when the surging occurs

- the scavenge air box being noticeably hotter

If the fire is violent, smoky exhaust and decreasing engine revolutions will occur.

Violent blow-by will cause smoke, sparks, and even flames, to be blown out when the respective scavenge box drain cock is opened - therefore keep clear of the line of ejection.

(Monitoring devices in the scavenge air space give alarm and slow down at abnormal temperature increase).

For CPP-plants with engaged shaft generator, an auxiliary engine will be started automatically and coupled to the grid before the shaft generator is disengaged and the engine speed is reduced.

3. Measures to be taken

Owing to the possible risk of crankcase explosion, do not stand near the relief valves - flames can suddenly be violently emitted.

- Reduce speed/pitch to SLOW, if not already carried out automatically, and ask bridge for permission to stop.

- When the engine STOP order is received, stop the engine and switch-off the auxiliary blowers.

- Stop the fuel supply.

- Stop the lubrication oil supply.

- Put the scavenge air box fire extinguishing equipment into function.

Do not open the scavenge air box or crankcase before the site of the fire has cooled to under 100 °C. When opening, keep clear of possible fresh spurs of flame. - Remove dry deposits and sludge from all the scavenge air boxes.

- Clean the respective piston rods and cylinder liners, and inspect their surface condition, alignment, and whether distorted. If in order, coat with oil.

Repeat the checking and concentrate on piston crown and skirt, while the engine is being turned (cooling oil and water on).

Inspect the stuffing box and bottom of scavenge box for possible cracks. - If a piston caused the fire, and this piston cannot be overhauled at once, take the precautions referred to in chapter 703, Item 4.2, "Supplementary comment" point 7.

If heating of scavenge air box walls has been considerable, the stay bolts should be retightened at the first opportunity.

Before retightening, normal temperature of all engine parts must be reestablished.

3.2.6 Lavlastdrift – konsekvenser og tiltak

Innledning

Fra termodynamikken har vi at forbrenning nærmest mulig ØD gir høy termisk virkningsgrad og dermed lavt spesifikt brennstoff-forbruk. Dette følger av 2. hovedsetning: En bestemt varme- mengde tilført ved høy temperatur er mer høyverdig enn samme varmemengde tilført ved en lavere temperatur - eller sagt med andre ord; Tilgjengelig energi (exergien) øker med økende temperatur.

Om vi ser bort fra unormale forhold, som for eksempel ekstremt stor tennforsinkelse, betyr økning av pmax at forbrenningen foregår nærmere ØD, noe som i prinsippet er gunstig, både med hensyn til omforming av varme til arbeid og for selve forbrenningen.

I praksis må imidlertid maksimaltrykket holdes under visse grenser, bl.a. for å begrense mekanisk belastning på kryss-, veiv- og rammelager. Slike begrensninger er bestemt av motorfabrikken og kan avleses fra prøvestands- eller prøvetursdata for motoren.

Begrensninger og konsekvenser ved lavlastdrift

Begrensninger mht. pmax er som nevnt, bestemt av motorfabrikken og absoluttverdier for pmax vil derfor variere fra motor til motor, avhengig av type og størrelse mv.

I praksis oppgir motorfabrikanten ofte slike grenseverdier i kurveform, der 100 % pmax tilsvarer pmax ved 100 % belastning på prøvestand.

MAN B&W oppgir nedre grense for å opprettholde pmax lik 100 % verdien, som følger:

- Turtall Nedre grense: 85 %, bestemt av tillatt lagerbelastning.

- Middeltrykk Nedre grense: 85 %, bestemt av stempelring funksjonen (tennsprang).

For driftspunkt under ovennevnte grenser må vi ifølge B&W, påse at pmax/pme ≈ konstant.

Merk ellers at lagerbelastningen på moderne motorer er relativt høy, dvs. det er relativt små marginer mot overlast. B&W oppgir for eksempel følgende grenseverdier for overlast pga. pmax:

- Krysslager: maks 105 %

- Veivlager: maks 110 %

Om vi for enkelhets skyld setter normalt pmax = 100 bar, er det altså fare for overlast og skader på krysslager dersom maksimaltrykket er 105 bar eller høyere, noe som lett kan forekomme i praksis.

Mulige konsekvenser ved lavlastdrift

Lavlastdrift (under 50 %) medfører:

- Økt beleggdannelse,

- økt omfang av lavtemperatur korrosjon,

- redusert luftgjennomgang (lav turbolader virkningsgrad), som igjen fører til dårlig forbrenning og økt beleggdannelse,

- mulig tilbakeslag eksos/luftside (evt. pga. lav TL virkningsgrad).

Rask overgang til fullast er ofte mest kritisk (medfører ofte stalling).

Tiltak ved lavlastdrift

Vi skiller praktisk mellom tiltak på kort og lang sikt.

Tiltak på kort sikt (en reise)

-

Redusere kjøling av spyleluft, forvarme luften om nødvendig, dette for å oppnå økt kompresjons temperatur for derved å bedre tennings- og forbrenningsforholdene.

-

Stoppe evt. dysekjøling.

- Holde høyest mulig kjølevanns temperatur (ca. 85 °C).

- Justere innsprøytingen så tidlig som mulig (ifølge fabrikantens anbefalinger).

- Kjøre fullast ca. 1 time per døgn for å brenne av belegg.

- Vannvaske TL turbin og kompressor ofte (daglig).

Tiltak ved lengre intervall (flere reiser)

- Skifte til lavlastdyser (mindre hulldiameter), normalt kun aktuelt ved to eller flere planlagte reiser.

- Skifte dysering på turbolader, (aktuelt v/reisetid på 1/2 år eller mer).

- Skifte diffusor evt. turbolader, (aktuelt v/reisetid på 1 år eller mer).

3.2.7 Varmebelastning ved drift av skipsdieselmotorer

Begrepet varmebelastning

Med begrepet varmebelastning eller termisk belastning i en dieselmotor forstår vi vanligvis tilleggs-spenninger på grunn av høy metalltemperatur og/eller stor temperaturforskjell.

- Høy metalltemperatur ⇒ svekker materialet ⇒ fare for sprekkdannelse.

- Stor temperaturforskjell ⇒ varmespenninger og sprekkdannelse pga. deformasjon.

Økt gasstemperatur gir økt varmeovergang til gods i sylinder, blant annet pga. økt stråling og endret gassbevegelse. Dette fører igjen til økt temperatur på innvendige flater og dermed stor temperaturgradient gjennom godset, noe som igjen kan føre til sprekkdannelser etc.

Dårlig kjøling vil likeledes heve godstemperaturen og føre til økte temperaturspenninger og evt. redusere materialets fasthetsegenskaper, noe som igjen kan føre til sprekkdannelser, siging, utmatting og avbrenning av gods etc.

Lengre tids drift med høy varmebelastning kan altså føre til alvorlige feil, skader og i verste fall havari. Vi bør derfor stanse alle tilløp til økt varmebelastning snarest mulig.

Parameterendringer som varsler økt varmebelastning (VB)

En hovedoppgave for ansvarlig maskinvakt er som kjent, å sikre problemfri drift av fremdrifts motoren(e), herunder å begrense faren for termisk overbelastning. I praksis betyr dette at han/hun må vurdere driftstilstanden ved å holde øye med tilgjengelige driftsparametere.

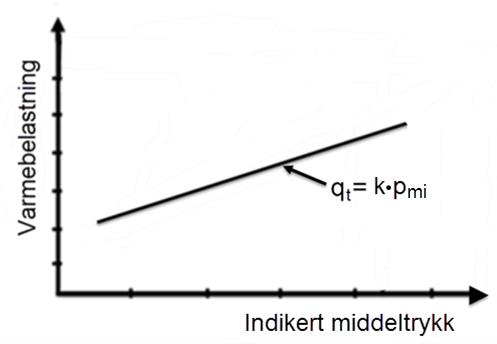

Viktige parametere i denne sammenheng er middeltrykk, spyletrykk og pumpeindeks, da disse er termodynamisk koblet til varmebelastningen ved drift av dieselmotorer. I det etterfølgende skal vi til orientering, utlede grunnlaget for denne koblingen.

Det bemerkes at selve utledningen kun er ment til orientering og forventes ikke gjengitt, mens konklusjonen kan ha en viss praktisk interesse.

Indikert middeltrykk (pmi) og VB

For å vise sammenhengen mellom indikert middeltrykket (pmi) og varmebelastning, tar vi utgangspunkt i følgende:

Indikert effekt Pi (kW) = pmi(MPa) ⋅ Vh(m3) ⋅ n(s-1) ⋅ i(syl) (1)

Tilført brennoljemengde $\dot{\mathrm{m}}$B(kg/s) = Pi (MJ/s) ⋅ b1(kg/MJ) (2)

Av (1) og (2) får vi innsprøytet brennoljemengde per sylinder, per slag >(mB):

mB(kg) = $\frac{\rm{\mathop P\nolimits_{mi} \cdot \mathop V\nolimits_h \cdot n \cdot i \cdot \mathop b\nolimits_i }}{\rm{n \cdot i}}$

Faktoren (n ⋅ i) kan vi her stryke og får da:

mB = pmi ⋅ Vh ⋅ bi = k1 ⋅ pmi (3)

Her er Vh slagvolum i m3, bi indikert spesifikt brennstoff-forbruk i kg/MJ, som begge antas konstant og erstattes med en konstant (k1).

Vi uttrykker tilført varme per syl, per slag (qt):

qt = mB (kg) ⋅ h (kJ/kg) = k1 ⋅ pmi ⋅ h ⇒ qt = k ⋅ pmi ⇒ (4)

Varmebelastning = k ⋅ pmi (5)

Her er innført en ny konstant k = k1 ⋅ h, idet vi antar at brennverdien h er konstant.

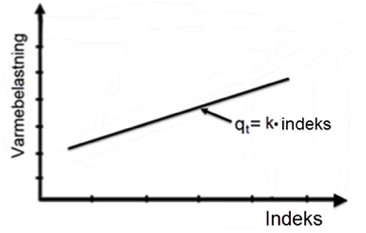

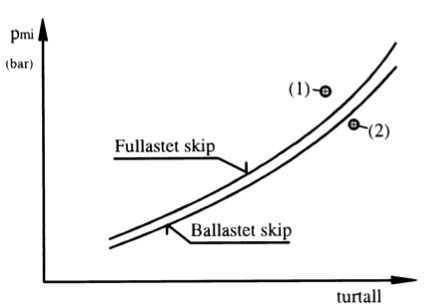

Av ligning (5) følger at varmebelastningen øker proporsjonalt med pmi. Dette er illustrert i figuren under.

Økt pmi indikerer altså økt varmelastning.

Merk

Merk imidlertid, at dette gjelder for normale driftsforhold.

Dersom det for oppstår feil ved f.eks. innsprøyting eller forbrenning i en eller flere sylindre, må vi vurdere situasjonen på nytt i hvert enkelt tilfelle.

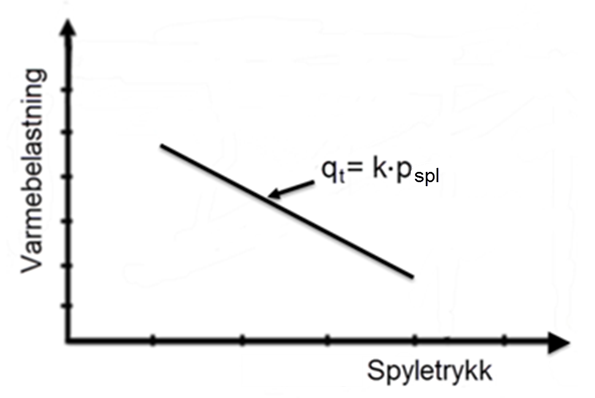

Spyletrykk (pspl) og VB

Vi har tidligere vist at masse "ren" luft innestengt i sylinderen

(mLf) er bestemt av:

mLf = $\frac{\rm{\mathop P\nolimits_1 \mathop V\nolimits_1 }}{\rm{R {T_1}}}{\rm{\gamma _R}}$ $\left( {\frac{\rm{kg\ luft}}{\rm{syl/slag}}} \right)$ [1]

Her er p1 ≈ abs. spyletrykk, V1(m3) = sylindervolum ved kompresjonens start, γR = ren spylingsgrad (γR ≈ 0,95 for langspyling), R = gasskonstanten for luft (0,287 kJ/kgK) og T1 er luft-temperatur ved kompresjonens start (T1 ≈ 350 K).

For praktisk bruk kan vi si at V1, R, T1 og γR er konstanter, mens spyletrykket (p1) vil variere, dvs. spyletrykket gir et tilnærmet mål på mengde forbrenningsluft (mLf).

Vi har tidligere uttrykt tilført varme per sylinder, per slag (qt). Denne varmemengden blir i hovedsak overført til luften i sylinderen. Vi har altså:

qt(kJ) = mB (kg) ⋅ h (kJ/kg) = mLf (kg⋅ c (kJ/kgK) ⋅ Δt (K) [2]

I [2] er mB innsprøytet brennolje mengde per sylinder, per slag i kg, h er brennoljens brennverdi i kJ/kg, mLf er forbrenningsluftmengde i kg per sylinder, per slag, c er spesifikk varme for luften i kJ/kgK og Δt er temperaturstigningen i Kelvin.

Merk

Merk at vi ikke kan bruke ligning [2] til å beregne temperaturstigningen, ligningen gir kun en indikasjon på forholdene.

Av [2] følger at dersom mLf minker, (spyletrykket synker), må temperaturstigningen (Δt) øke for at ligningen skal stemme.

Herav følger at redusert spyletrykk varsler fare for økt varmebelastning.

Figuren over illustrerer sammenhengen mellom spyletrykk (pspl) og varmebelastning.

Dersom spyletrykket avtar, kan vi anta at luftfyllingen (mLf) avtar og at gass-temperaturen i forbrennings-rommet øker og følgelig øker varmebelastningen.

Redusert (mLf) fører også ofte til ufullstendig forbrenning og forverrer forholdene (ond sirkel).

Pumpeindeks og VB

For konvensjonelle brennstoffpumper er indeksen proporsjonal med innsprøytet brennolje- volum(v), vi har at:

v = k⋅ indeks (m3) (1)

Her er v = innsprøytet brennoljevolum i m3 per sylinder, per slag, k er en passende konstant og indeks er et tall, ofte angitt i %, som sammen med k gir innsprøytet brennoljevolum i ønsket enhet. Innsprøytet brennoljemasse per slag får vi ved å multiplisere med tettheten (ρ):

mB = ρ(kg/m3) ⋅ v(m3) = ρ ⋅ k1⋅ indeks (2)

Tilført energi er bestemt av oljens brennverdi (h), ofte angitt i kJ/kg. (≈40 000 kJ/kg).Tilført energi per sylinder, per slag blir da:

qt (kJ) = mB (kg) ⋅ h (kJ/kg) = ρ ⋅ k1⋅ indeks (3)

I (3) innfører vi en ny konstant k = ρ ⋅ k1 ⋅ h, og får:

Varmebelastningen = k ⋅ indeks

Figuren over viser dette grafisk.

Merk imidlertid, at vi må skille mellom midlere indeks og indeks for enkeltpumper.

Merk at vi normalt ikke tegner opp de viste figurene om bord, men bruker disse som en form for huskeregel ved vurdering av driftsforholdene, med målsetting om å stoppe en uheldig utvikling før det oppstår større skader.

Konklusjon

Vi kan altså konkludere med at ved ellers normale driftsforhold er det fare for økt varme belastning ved:

- Økende middeltrykk (en eller flere syl.)

- redusert spyletrykk og/eller

- økt pumpeindeks (en eller flere syl.)

Ved store utslag må ansvarlig maskinvakt vurdere å iverksette tiltak, som vil variere avhengig av årsaken(e) til endringene. Dette kommer vi tilbake til senere.

3.2.8 Automatisk belastningskontroll

For å redusere faren for overbelastning, termisk og mekanisk, er alle større fremdriftsmotorer utstyrt med en form for belastningskontroll.

Belastningskontroll ved oppstart - MAN B&W L90MC motorer

Belastningskontroll ved oppstart av MAN B&W MC motorer omfatter i prinsippet en termisk monitor for overvåkning og kontroll av motoroppvarmingen per tidsenhet og en overlast monitor for overvåkning og kontroll av termisk belastning på grunn av ytre faktorer som begroning og strøm etc.

Kontrollen blir i prinsippet oppnådd ved å begrense maks tillatt pumpeindeks innenfor nærmere fastsatte grenser for henholdsvis spyletrykk og dreiemoment.

Spyletrykk kontrolleren overvåker spyletrykket og begrenser maks tilført brennolje mengde (dvs. maks pumpeindeks) i forhold til fastsatte grenser for spyletrykket. Dette for å hindre ufullstendig forbrenning, etter-brann, sot dannelse og høye forbrenningstemperaturer på grunn av redusert luftfylling mv.

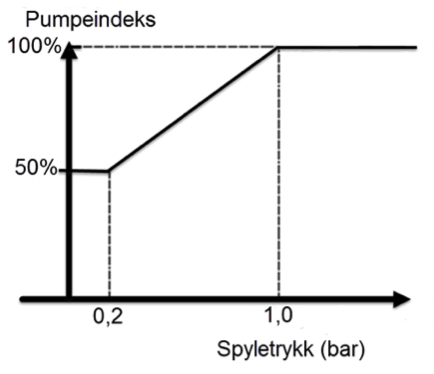

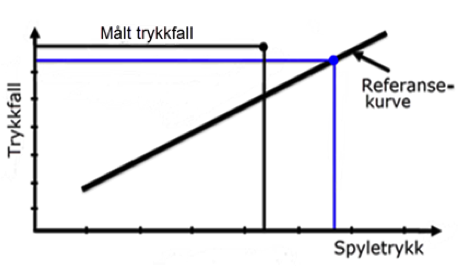

Figur 1 - Maks indeks som funksjon av spyletrykket.

Figur 1 viser sammenhengen mellom maks indeks og spyletrykket.

Når trykket er under 0,2 bar, er maks tillatt pumpeindeks 50 %.

For spyletrykk mellom 0,2 og 1 bar kan indeksen økes gradvis, deretter blir denne begrensningen opphevet, som vist på figuren.

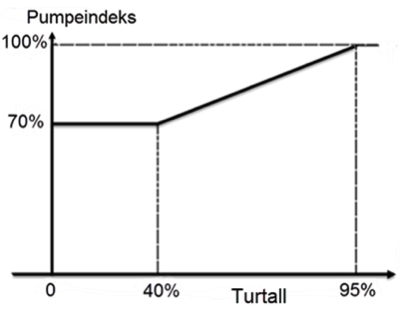

Dreiemoment kontrolleren overvåker motorens rpm og begrenser maks tillatt pumpeindeks i forhold til fastsatte grenser for turtallet

Figur 2 - Maks indeks som funksjon av turtallet.

Figur 2 viser reguleringsprinsippet.

Turtallet blir overvåket og kontrollert i forhold til pumpeindeksen.

Ved turtall under 40 % er maks tillatt pumpeindeks begrenset til 70 %.

For turtall over 40 % kan indeksen gradvis økes, såfremt grense for spyletrykket er tilfredsstilt.

Under oppkjøring av motoren gjelder altså følgende tre lastbegrensninger:

- Termisk overlast (varmebelastning) blir hindret ved å begrense maks tillatt økning av pumpeindeksen per tidsenhet.

- Spyletrykk kontrolleren begrenser pumpeindeksen innenfor fastsatte grenser for spyletrykket.

- Dreiemoment kontrolleren begrenser maks tillatt pumpeindeks i forhold til turtallet. (Forutsetter FP propell).

Grenseverdier og settpunkt for de ulike lastbegrensninger finner vi i instruksjonsmanualen for aktuell motor.

*Merk at ovennevnte belastningskontroll forutsetter normal driftstilstand, særlig gjelder dette brennstoffsystemet. *

En feil eller skade på f.eks. en eller flere brennstoffpumper og/eller dyser vil ikke automatisk bli fanget opp av ovennevnte kontrollsystem og slike feil må derfor vurderes separat.

Merk videre at andre motortyper har tilsvarende system for belastningskontroll under oppkjøring.

Alarm- og nødstoppgrenser – ved normal drift

Alle moderne fremdriftsmotorer er utstyrt med et overvåkings, alarm og nødstopp system, som skal sikre problemfri drift av motoren.

Grunnlaget for å fastsette sett punkt for alarm- og nødstopp mv. for en bestemt motor, blir fastsatt av motorfabrikken, basert på omfattende beregninger og tester, samt registrerte erfaringsdata fra motorer i drift. I praksis betyr dette at grenseverdier for alarm og nødstopp mv. vil variere fra motor til motor, også innenfor samme motorserie.

Tabellen viser noen veiledende alarm- og nødstoppgrenser for MAN B&W L90MC motorer.

|

Symbol |

t = temperature in °C n = speed in r/min |

Normal |

Alarm |

Alarm |

Slow down |

Shut |

|

v |

Viscosity of the fuel oil, inlet engine (cSt) |

15 cSt |

40 |

7 |

|

|

|

t |

Lub. oil inlet (System oil) (°C) |

40-50 |

55 |

35 |

60 |

|

|

t |

Lub. oil outlet (System oil) (°C) |

50-60 |

65 |

|

|

|

|

t |

Piston cooling oil outlet (°C) |

50-65 |

65 |

|

70 |

|

|

p |

Lub. oil inlet pressure (system oil) |

1.8-2.2 |

|

|

|

|

|

p |

Piston cooling oil inlet (bar) |

2.5 |

|

1.7 |

1.3 |

1.0 |

|

p |

Lub. oil inlet to main and thrust bearings (bar) |

1.9 |

|

1.5 |

1.3 |

1.1 |

|

t |

Main bearing metal temperature (°C) |

50-70 |

75 |

|

80 |

|

|

t |

Main bearing oil outlet temperature (°C) |

50-60 |

65 |

|

70 |

|

|

t |

Crankpin bearing metal temperature (°C) |

50-60 |

75 |

|

80 |

|

|

t |

Crosshead bearing metal temperature (°C) |

50-60 |

70 |

|

80 |

|

|

t |

Crosshead bearing oil outlet temperature (°C) |

50-60 |

65 |

|

70 |

|

|

t |

Thrust bearing segment (°C) |

55-65 |

70 |

|

75 |

90 |

|

t |

Scavenge air receiver (°C) |

|

55 |

|

65 |

|

|

t |

Scavenge air boxes (fire alarm) (°C) |

|

80 |

|

80 |

|

|

t |

Exhaust gas before turbine (°C) |

380-430 |

|

|

|

|

|

t |

Exhaust gas after exhaust valves (°C) |

320-390 |

430 |

|

450 |

|

Merk

Merk at andre motorprodusenter oppgir tilsvarende grenseverdier for sine motorer, men tallverdiene vil variere noe, se instruksjonsmanual for gjeldende motor.

Hvorfor alarm- og nødstoppgrenser?

Vi skal her redegjøre kort for hvorfor forannevnte grenseverdier er nødvendige for sikre problemfri drift av et fremdriftsmotoren.

Høy/lav brennolje viskositet ved tungoljedrift

Høy viskositet skyldes som regel for lav forvarmings temperatur, dvs. feil ved viskosimeter. Dette er uheldig av flere grunner:

- Brennoljestrålene blir “lange”, dvs. det dannes store dråper med relativt høy kinetisk energi, som derfor kan føre til nedslag av brennolje på stempeltopp og/eller foring, som igjen gir fare for bort-brenning av sylinder-oljefilm og ekstrem sylinderslitasje, samt fare for nedbrenning av stempeltoppen mv.

- Store dråper gir videre langsom fordampning og fare for ufullstendig forbrenning, etterbrann og dermed økt varmebelastning, samt fare for økt beleggdannelse i avgass-systemet.

- Tennforsinkelsen vil også øke noe, men virkningen av dette har vanligvis begrenset betydning, idet en begrenset mengde olje er "klargjort" når antenningen starter, noe som begrenser den eksplosive delen av forbrennings prosessen.

- De mekaniske belastningene i selve innsprøytingssystemet vil øke og kan i alvorlige tilfeller resultere i sprekkdannelser i innsprøytings systemet.

Lav viskositet (under ca. 7 cSt) skyldes tilsvarende høy forvarmings temperatur. For konvensjonelle innsprøytingssystem og pumper fører dette til:

- Lekkasje i pumpene ⇒ sen trykkoppbygning og senere innsprøyting (åpning av dysenål), ⇒ fare for dårlig forbrenning og etterbrann mv.

- Redusert innsprøytingstrykk gir videre dårlig forstøvning ⇒ feil ved forbrenningen etc.

- Fare for rivning i pumpene da brennoljens smørevirkning blir dårligere.

- Fare for gassing i systemet, som gir tenningssvikt i en eller flere sylindre, noe som selvsagt er svært uheldig for videre drift.

Merk at både høy og lav viskositet er uheldig for drift av motoren, men i tvilstilfeller er det som regel bedre å velge en litt for lav temperatur enn for høy, da høy temperatur (lav viskositet) ofte medfører de mest alvorlige driftsproblemene.

Høy/lav systemsmøreolje temperatur (inn på motor)

Smøreoljens egenskaper, herunder viskositet, smøre- og lastbæreevne er som kjent, sterkt temperatur- og trykkavhengig. Smøreoljesystemet er derfor dimensjonert og tilpasset hver enkelt motor slik at temperaturen inn på motoren skal være tilnærmet konstant.

Markedskrav til økt spesifikk ytelse for fremdriftsmotorer har imidlertid ført til at marginene mot overlast er små for moderne diesel fremdriftsmotorer, for eksempel oppgir MAN B&W at det er fare for overlast (stort flate-trykk) på veiv-, ramme- og krysslager dersom maksimalt sylindertrykk er kun 10 % høyere enn nominell verdi.

For L90MC motoren er nominell smøreoljetemperatur inn oppgitt til 50°C, med alarm utløst ved 55°C, og auto «slow down» ved 60°C.

Lav smøreolje temperatur gir tilsvarende økt viskositet, noe som både gir redusert gjennomstrømning, dårlig kjølevirkning og økt væskefriksjon mv. Alarm for lav temperatur blir typisk utløst ved omkring 35°C.

Høy temperatur - stempelkjøleolje ut

Økende belastning på en eller flere sylindre vil føre til økt utløpstemperatur av kjøleoljen og er følgelig en indikasjon på overbelastning av aktuell sylinder, men kan også skyldes belegg eller andre feil i kjølesystemet. Alarm og/eller «slow down» må uansett undersøkes nærmere og korrigeres.

For L90MC motoren er sett punkt for alarm 65°C og auto «slow down» 70°C.

Høy smøreoljetemperatur ut fra ramme- og krysslager

Ved en begynnende varmgang i ovennevnte lager vil oljetemperaturen stige, og den sentrale overvåkingsenheten vil varsle høy temperatur. Videre vil høy oljetemperatur gi redusert viskositet og dermed redusere oljens bæreevne, noe som i verste fall kan føre til ytterligere økt varmgang og forsterke faren for lagerhavari.

De fleste større fremdriftsmotorer er utstyrt med automatisk pådragsreduksjon («slow down») av hovedmotoren ved høy smøreoljetemperatur ut av ramme- og krysslager.

For L90MC motoren er sett punkt for alarm på smøreolje ut fra ramme- og krysslager satt til 65°C og for «slow down» til 70°C, men disse grensene vil variere noe for ulike motorer.

Høy temperatur, ramme-, veiv-, kryss- og trykklager

Varmgang i ett eller flere av ovennevnte lager vil om det ikke stoppes, erfaringsmessig og etter svært kort tid føre til lagerskade og/eller havari. Økt lagertemperatur vil selvsagt også føre til økt smøreoljetemperatur, men mens oljetemperaturen er en indirekte indikasjon er metalltemperaturen et direkte mål på tilstanden, som krever strakstiltak for å hindre skade, eller evt. lagerhavari.

Varmgang i lagrene kan dessuten føre til dannelse av såkalt «oil mist» i veivrommet, som igjen gir fare for veivroms eksplosjon.

For L90MC motoren er sett punkt for alarm på veiv-, ramme- og krysslager satt til 75°C og auto «slow down» til 80°C.

Trykklageret er som kjent, svært høyt belastet og begynnende varmgang innebærer derfor umiddelbar fare for havari og tap av fremdrift. Varmgang i trykklageret må derfor stoppes umiddelbart.

For L90MC motoren er sett punkt for høy temperatur på trykklager satt til 75°C for «slow down» og 90°C for «shut down», som vi kan anta er øvre temperaturgrense før det oppstår havari.

Lavt smøreoljetrykk inn på ramme- og trykklager

Redusert smøreoljetrykk gir i prinsippet redusert bæreevne for oljefilmen, som kan føre til at det såkalt grensesmøring, som per definisjon gir fare ekstrem friksjon og påfølgende lagerhavari. Grenseverdi for hver enkelt motor er som nevnt, bestemt av motorfabrikken.