4 Dampturbinanlegg

4.1 Teoretisk grunnlag

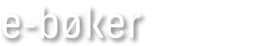

Mollier diagram (entalpi/entropi)

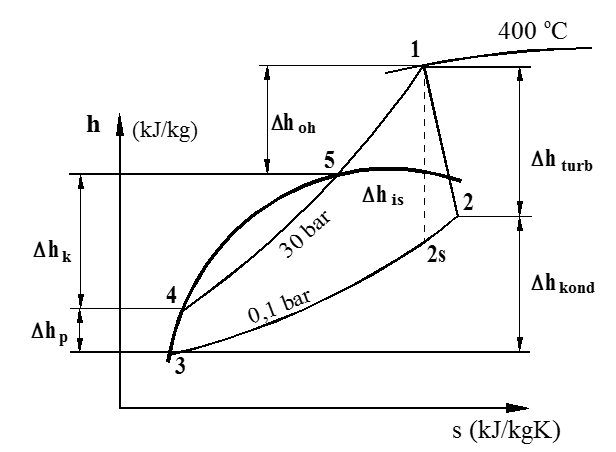

Ved studie av dampprosesser bruker vi såkalte Mollier diagram for vanndamp som hjelpemiddel. Figuren under viser et forenklet Mollier diagram for vanndamp.

Diagrammet har entropi (s) i kJ/kgK som horisontal akse og entalpi (h) i kJ/kg som vertikal akse.

Omtrent midt på diagrammet finner vi en markert skillelinje, tørrmettet damp-linjen, med tørrhetsgrad x = 1 (x = antall kg tørr damp per kg damp).

Alle punkt over tørrmettet damp-linjen (x = 1) angir overhetet damp (oh), mens alle punkt under linjen angir "fuktige" damptilstander, der x er mindre enn 1.

Bruk av Mollier diagrammet

Vi ser på bruken av Mollier diagrammet med et eksempel. Vi forutsetter at damp av tilstand 60 bar og 510°C (pkt. A), ekspanderer i en turbin til mottrykk i kondenser på 0,05 bar.

For en bestemt damptilstand kan vi avlese dampens entalpi i kJ/kg og spesifikt volum i m3/kg i Mollier diagrammet. I vårt eksempel tilsvarer dette punkt (A).

Av Mollier diagrammet kan vi nå finne hvor stor del av dampens entalpi (energipotensiale) som teoretisk kan omformes til arbeid. Vertikal avstand fra tilstand (A) til mottrykket utgjør teoretisk (isentropisk) ekspansjonsarbeid i kJ/kg.

Ved å trekke en vertikal linje fra begynnelsestilstanden i punkt A (damptilstand før turbin) ned til mottrykks-linjen (0,05 bar) og måle eller beregne «avstanden», finner vi altså teoretisk entalpifall gjennom turbinen i kJ/kg, dvs. hvor mange kJ vi teoretisk kan utnytte til arbeid per kg damp.

I tilstand (A) (60 bar og 510°C) avleser vi hA = 3440 kJ/kg.

En vertikal linje til skjæring med 0,05 bar gir tilstand (B), der vi avleser hB = 2100 kJ/kg.

Teoretisk (isentropisk) entalpifall blir altså:

Δhis = 3440 − 2100 = 1340 kJ/kg.

Tørrhetsgraden i B avleser vi til ca. 0,82 dvs. dampens fuktighet i utløpet er ca. 18%.

I praksis vil dampen under ekspansjonen følge en skrå linje (mot økende entropi) og strømme ut av turbinen med tørrhetsgrad omkring 0,9 - 0,92.

For tilstanden 0,05 bar og x = 0,923 avleser vi entalpien hC = 2375 kJ/kg.

Virkelig entalpifall blir:

Δh = 3440 − 2375 = 1065 kJ/kg

Vi kan nå beregne turbinens indre virkningsgrad:

ηi = $\frac{\mathrm{\text{Virkelig entalpifall}}}{\mathrm{\text{Teoretisk entalpifall}}}$ = $\frac{{1065}}{{1340}}$≈ 0,8

Dette viser at vi får utnyttet ca. 80% av teoretisk entalpifall. Merk imidlertid at de resterende 20 % ikke forsvinner, men finnes igjen som «tap» i kondenser.

4.1.1 Rankine prosessen

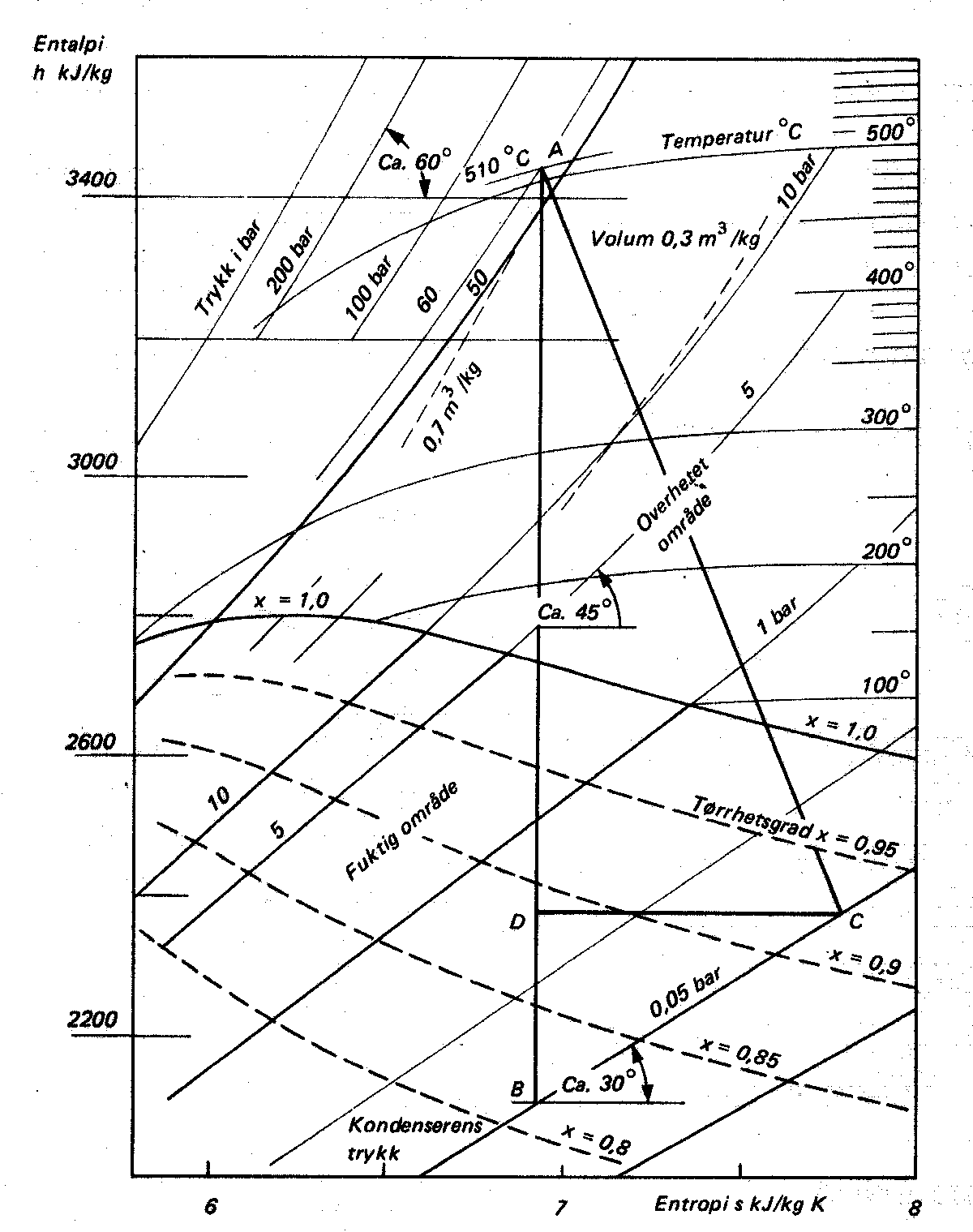

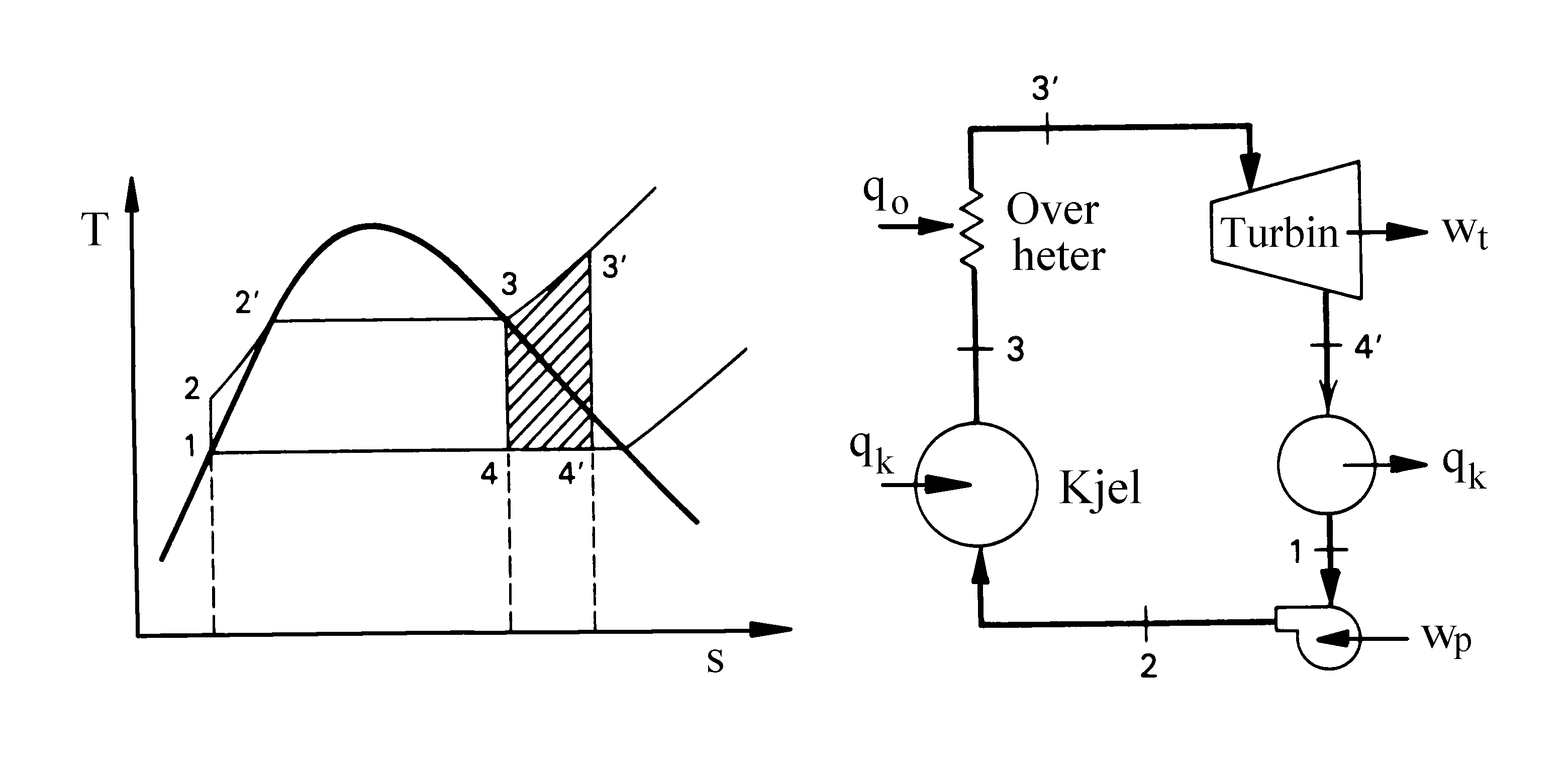

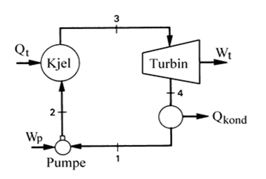

Rankineprosessen er idealprosess for dampturbinanlegg. Figuren under viser et dampanlegg skjematisk, samt et Ts-diagram for prosessen

Rankineprosessen er definert ved følgende delprosesser:

1 - 2: Isentrop kompresjon (i fødepumpen).

2 - 3: Varme tilført ved konstant trykk (i kjel).

3 - 4: Isentropisk ekspansjon (i turbin).

4 - 1: Varme bortført ved konstant trykk (i kondenser).

Varme tilført fra (2) til (3) kan i prinsippet komme fra forbrenning av brennstoff (kull/olje), fra solenergi, eller fra en atomreaktor.

Varme tilført i kjelen utgjør arealet: (2 - 3 - b - a - 2) i Ts-diagrammet, og varme bortført i kondenser utgjør arealet: (1 - 4 - b - a -1).

For delprosessene får vi følgende energioverføring:

1 - 2: Tilført pumpearbeid (isokor): wp = v(m3/kg) ⋅ (p2 − p1)(kPa) (kJ/kg)

2 - 3: Isobar varmetilførsel i kjel: qt = h3 − h2 (p3 = p2) (kJ/kg)

3 - 4: Turbinarbeid (isentropisk): wt = h3 − h4 (s3 = s4) (kJ/kg)

3 - 4: Kondenser varme (isobar): qK = h4 − h1 (p4= p1) (kJ/kg)

Merk at vi innfører begrepet teknisk arbeid (wt) i slike beregninger, dette fordi vi her betrakter en strømningsmaskin.

Termisk virkningsgrad - Rankineprosessen

For en tapsfri kretsprosess er netto arbeid lik netto tilført varme. Termisk virkningsgrad for Rankine prosessen kan vi derfor uttrykke ved:

ηt = $\frac{{\mathop Q\nolimits_t - \mathop Q\nolimits_b }}{{\mathop Q\nolimits_t }}$ = $\frac{{\mathop W\nolimits_t }}{{\mathop Q\nolimits_t }}$

Qt = tilført varme (kJ)

Qb = bortført varme (kJ)

Wt = netto nyttig (teknisk) arbeid (kJ)

Eksempel – Termisk virkningsgrad - Rankineprosess

Bestem termisk virkningsgrad for en Rankine prosess der damp fra kjelen er tørrmettet med trykk 30 bar og kondensertrykket er 1 bar.

Vi bestemmer først turbin- og pumpearbeid:

Fra mollier diagrammet:

h3 = 2804,2 kJ/kg , h1 = 417,5 kJ/kg , h4 = 2238 kJ/kg

Pumpearbeid (wp):

wp = v ⋅ (p2 − p1) = 1,04 ⋅10-3(m3/kg) ⋅ (3000 − 100)(kPa) = 3 kJ/kg

Turbinarbeid (wt):

wt = h3 − h4 = 2804,2 − 2238 = 566,2 kJ/kg

Tilført varme i kjel (qt):

qt = h3 − h2 = 2804,2 − 420,5 ≈ 2384 kJ/kg

Anleggets termiske virkningsgrad (ηt):

ηt = $\frac{{\rm{w_t}-{\rm{w_p}}}}{\rm{q_t}}$=$\frac{{566 - 3}}{{2384}}$ = 0,236

Denne virkningsgraden er relativt lav, men den kan forbedres ved ulike tiltak. I det følgende skal vi se på noen slike tiltak.

4.1.2 Forbedring av termisk virkningsgrad

Rankineprosessens termiske virkningsgrad kan forbedres ved følgende tiltak:

-

Senke trykket etter turbin, lavere kondensertrykk.

-

Øke trykk og temperatur før innløp turbin.

-

Gjenvarming av damp etter ekspansjonen.

-

Forvarming av fødevannet.

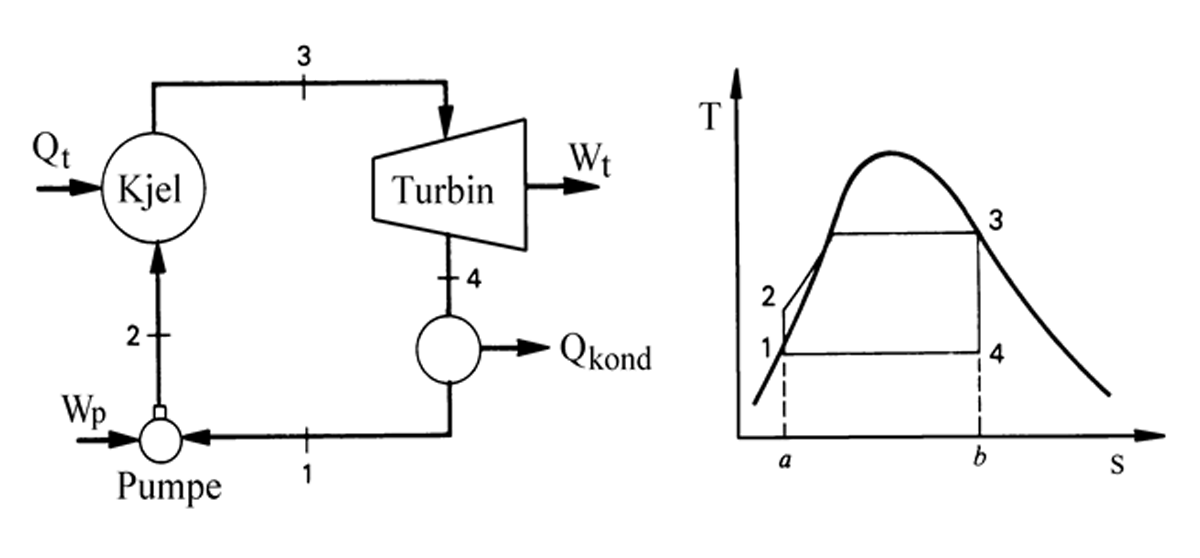

Redusert kondensertrykk

Ved å redusere kondensertrykket oppnår vi at bortført varme avtar og dermed øker den termiske virkningsgraden. Dette er illustrert i figuren under.

Skravert flate gir et mål på reduksjonen av bortført varme når mottrykket senkes fra p4" til p4. Men dette arealet gir også et mål på økning av netto- arbeidet for prosessen.

Økning av tilført varme er ubetydelig og utgjør arealet under kurven 2 - 2".

Alt i alt øker altså termisk virkningsgrad.

Virkning av redusert kondensertrykk

Eksempel - Redusert kondensertrykk

Vi tar for oss rankineprosessen fra foregående eksempel, men med kondensertrykk på 0,1 bar.

h3 = 2804,2 kJ/kg, h1 = 191,8 kJ/kg, h4 = 1958,3 kJ/kg

Pumpearbeid

wp = v ⋅ (p2 − p1) = 1,01 ⋅ 29,9 ⋅ 10-1 = 3 kJ/kg

h2 = 191,8 + 3 = 194,8 kJ/kg

Turbinarbeid

wt = h3 − h4 = 2804,2 − 1958,3 = 845,9 kJ/kg

Tilført varme

qt = h3 − h2 = 2804,2 − 194,8 = 2609,4 kJ/kg

Termisk virkningsgrad:

ηt = $\frac{{845,9 - 3}}{{2609,4}}$ = 0,322

Sammenlignet med foregående eksempel er termisk virkningsgrad nå økt fra 0,236 til 0,322 og turbinarbeidet er økt fra 565,8 til 845,9 kJ/kg. Dette er oppnådd ved å senke kondensertrykket fra 1 til 0,1 bar. En uheldig virkning av dette er imidlertid at dampfuktigheten gjennom turbinen øker, noe som kan medføre redusert turbinvirkningsgrad og fare for skade på turbinskovlene.

Overheting av dampen

En annen måte å øke termisk virkningsgrad på er å overhete dampen ved å tilføre varme etter at dampen har forlatt kjelen. Dermed oppnår vi at gjennomsnittlig temperaturnivå for varme- tilførselen blir hevet, samtidig som fuktigheten gjennom turbinen blir redusert. (I praksis søker vi å begrense fuktigheten til omkring 10 %).

Overheting av damp

I figuren under er vist skisse av et damp anlegg med overheting av dampen, samt et Ts-diagram for kretsprosessen. Skravert flate tilsvarer økningen av turbinarbeidet.

Eksempel – Overheting av dampen

Vi ser på Rankineprosessen fra foregående eksempel, men nå med overheting av dampen. Tilstanden inn på turbin er 30 bar og 500°C, med kondensertrykk på 0,1 bar. Pumpearbeidet blir her det samme som i foregående eksempel: (wp = 3 kJ/kg og h2 = 194,8 kJ/kg).

Entalpi, innløp turbin: ${\rm{h'_3}}$ = 3456,5 kJ/kg

Tilført varme: qt = ${\rm{h'_3}}$ − ${\rm{h_2}}$ = 3456,5 − 194,8 = 3261,7 kJ/kg

Turbinarbeid: wt = ${\rm{h'_3}}$ − ${\rm{h'_4}}$ = 3456,5 − 2292,7 = 1163,8 kJ/kg

Dette gir termisk virkningsgrad (ηt):

ηt = $\frac{{1163,8 - 3}}{{3261,7}}$ = 0,356

Ved å overhete dampen oppnår vi altså at termisk virkningsgrad øker fra 31.4% uten overheting til 35,6% med overheting. I tillegg oppnår vi som nevnt, at dampfuktigheten gjennom turbinen avtar, noe som bidrar til økt turbinvirkningsgrad og redusert fare for skade på turbinskovlene.

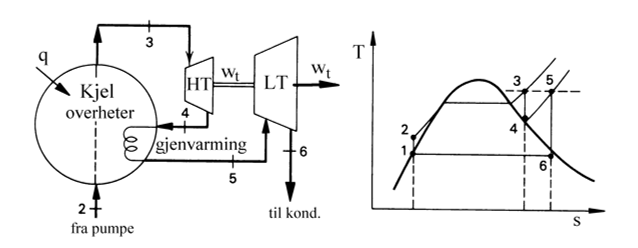

Gjenvarming av dampen

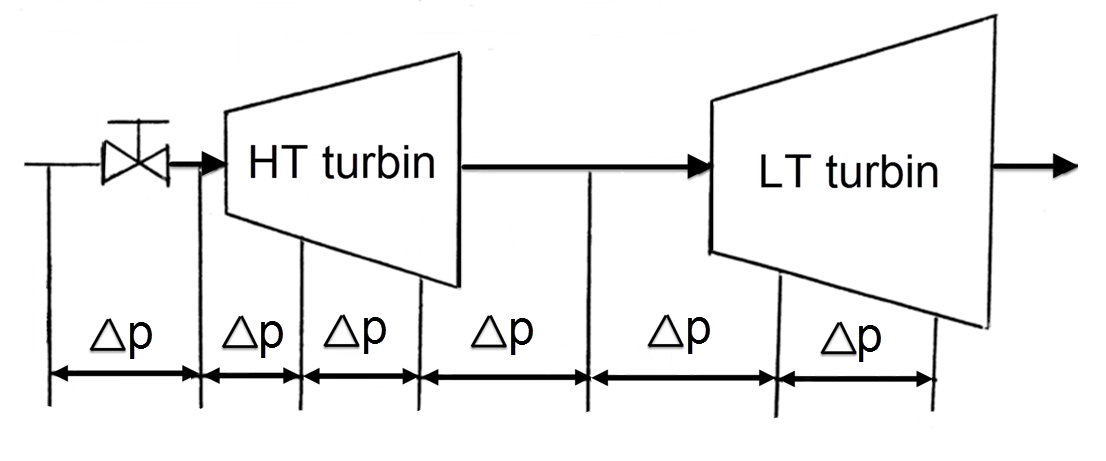

Ved gjenvarming lar vi dampen ekspandere i to trinn, først i en høytrykksturbin (HT) til et passende mellomtrykk, deretter blir dampen varmet opp på nytt, for til slutt å ekspandere til kondensertrykket i en lavtrykksturbin (LT).

Figuren under viser et dampanlegg med gjenvarming skjematisk, samt et Ts-diagram for prosessen.

Turbinanlegg med gjenvarming av dampen

Eksempel - Gjenvarming

I et dampanlegg er damptilstanden inn på HT turbinen 30 bar og 500°C. Etter ekspansjon til 5 bar gjenvarmes dampen til 500°C for så å ekspandere til et kondensertrykk på 0,1 bar i en LT turbin.

Data tas fra foregående eksempel.

h1 = 191,8 kJ/kg, h2 = 194,8 kJ/kg, h3 = 3456,5 kJ/kg, > h6 = 2565,5 kJ/kg, wp = 3 kJ/kg

Tilført varme i kjel, oh: qk = h3 − h2 = 3456,5 − 194,8 = 3261,7 kJ/kg

Gjenvarming: qgj = h5 − h4 = 3483,9 − 2941,6 = 542,3 kJ/kg

HT turbin: wt HT = h3 − h4 = 3456,5 − 2941,6 = 514,9 kJ/kg

LT turbin: wt LT = h5 − h6 = 3483,9 − 2565,5 = 918,4 kJ/kg

Termisk virkningsgrad:

ηt = $\frac{{514,9 + 918,4 - 3}}{{3261,7 + 542,3}}$ = 0,376

Gjenvarming har altså liten innvirkning på termisk virkningsgrad (ca. 2 %). Men dampens tørrhetsgrad ved avløp er økt fra ca. 87,8 til 99,2 % (ikke vist på figur). Dette minsker faren for skovlskader og bidrar dessuten til høyere turbinvirkningsgrad.

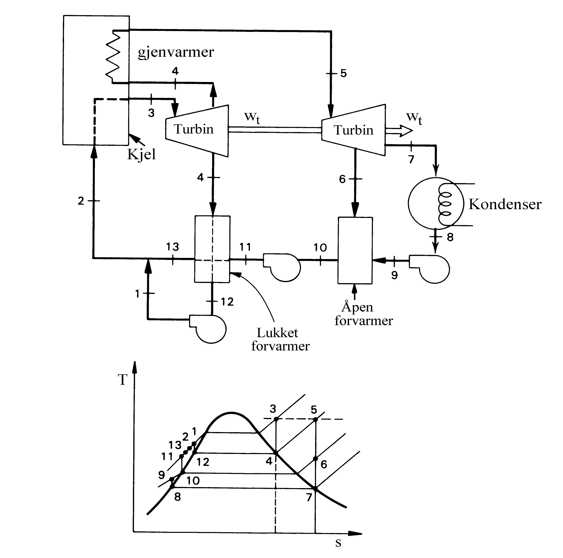

Fødevannsforvarming

Ved å tappe av damp og forvarme fødevannet reduseres nødvendig tilført varme i kjelen og dermed øker den termiske virkningsgraden.

Figuren under viser et forenklet dampanlegg med en åpen og en lukket fødevanns forvarmer, samt et Ts-diagram av prosessen.

Dampanlegg med åpen og lukket forvarmer

Eksempel – Fødevannsforvarming og gjenvarming

I et damp anlegg som vist i figuren over blir HT turbinen tilført damp av 30 bar og 500°C og kondensertrykket er 0,1 bar.

Damp med trykk 10 bar blir tappet fra HT-turbinen til en lukket fødevannsforvarmer og damp med trykk 5 bar tappes til den åpne forvarmeren.

Kondensat fra den lukkete forvarmeren pumpes til 30 bar og føres sammen med fødevannet etter den lukkete forvarmeren. Dampen fra HT-turbinen gjenvarmes til 500°C.

Med henvisning til figur på foregående side får vi: p3= 30 bar, t3 = 500°C, h3 = 3456,5 kJ/kg, p8 = 0,1 bar og h8 = 191,8 kJ/kg.

Pumpearbeid (8 – 9): wp = 1,01⋅ 4,9⋅10-1 = 0,5 kJ/kg

Entalpi etter pumpe: h9 = 191,8 + 0,5 = 192,3 kJ/kg

I pkt. 10 har vi mettet væske ved 5 bar: h10 = 640,2 kJ/kg

Pumpearbeid (10 – 11): wp = 1,09 ⋅ 25 ⋅ 10-1 = 2,7 kJ/kg

Entalpi etter pumpe: h11 = 640,2 + 2,7 = 642,9 kJ/kg

p4 = 10 bar h4 = 3116,9 kJ/kg

p5 = 10 bar h5 = 3478,5 kJ/kg

p6 = 5 bar h6 = 3251,3 kJ/kg

p7 = 0,1 bar h7 = 2460,9 kJ/kg

p12 = 10 bar (væske) h12 = 762,8 kJ/kg

p13 = 30 bar h13 = 765 kJ/kg

Pumpearbeid (12 – 1): wp = 1,13 ⋅ 20 ⋅ 10-1 = 2,3 kJ/kg

Entalpi etter pumpe: h1 = 762,8 + 2,3 = 765,1 kJ/kg

Vi har nå bestemt alle tilstandsstørrelser unntatt tilstand 2. Normalt blir denne bestemt ved hjelp av en energi- og massebalanse. I vårt eksempel forenkler vi dette ved å innføre følgende tappeandeler: Ved (4): y4 = 0,05 og ved (6): y6 = 0,14. Videre setter vi det totale pumpearbeid til wp = 3,1 kJ/kg. Dette gir spesifikt turbinarbeid:

wt = (h3 − h4) + (1 − y4)(h5 − h6) + (1 − y4 − y6)(h6 − h7) = 3456,5 − 3116,9 + 0,95(3478,5 − 3251,3) + 0,81(3251,3 − 2460,9)

wt = 1197 kJ/kg

Tilført varme (qt):

qt = h3 −h2 + (1−y4)(h5−h4) = 3456,5−765 + 0,95(3478,5−3116,9) = 3035,3 kJ/kg.

Termisk virkningsgrad:

ηt = $\frac{{1197 - 3,1}}{{3035,3}}$ = 0,393

Med 2 tappinger øker altså termisk virkningsgrad fra 37,5% til 39,3%, dvs. ca. 2% økning. På moderne turbinanlegg anvendes flere enn 2 tappinger, men det vil likevel være en øvre grense for antall tappinger, blant annet fordi flere tappinger nødvendigvis medfører mer kompliserte og kostbare anlegg.

På skipsanlegg blir det brukt inntil 5 tappinger, mens store landanlegg ofte har flere.

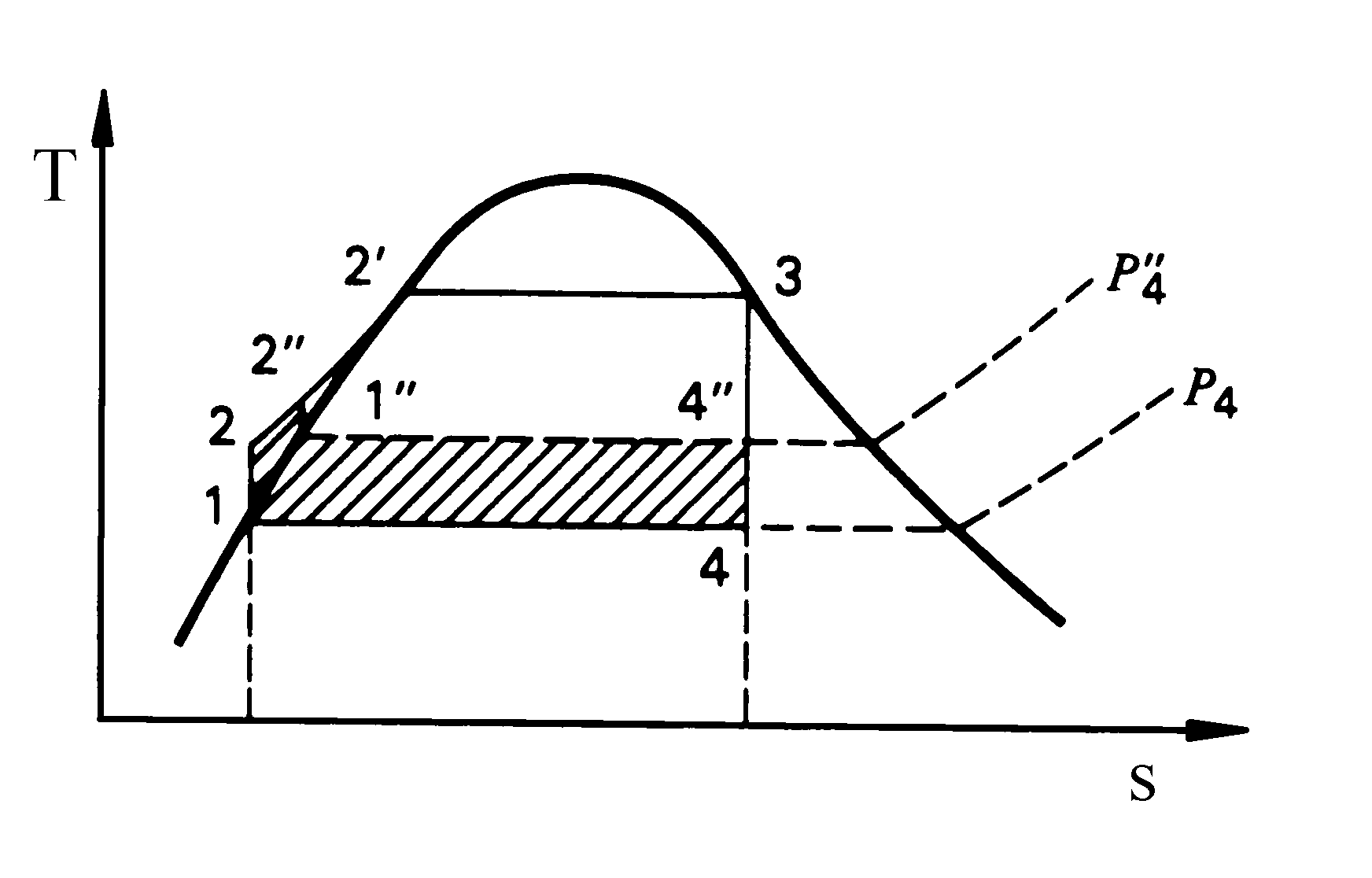

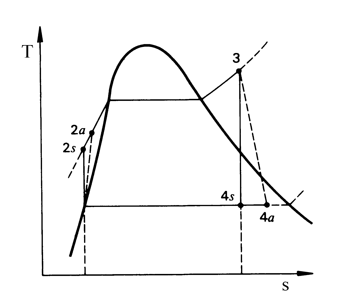

Irreversible tap

I virkelige maskiner vil det alltid forekomme irreversible tap i form av friksjon mellom arbeids mediet og gods samt virvler og andre tap, som alt i alt medfører at turbinarbeidet blir mindre og pumpearbeidet blir større enn det isentropiske arbeidet.

Figuren under viser turbin- og pumpeprosessen i et Ts-diagram. De irreversible (indre) tapene i turbin og pumpe uttrykkes ved den indre-, også kalt isentropisk virkningsgrad.

Turbinens indre virkningsgrad:

Irreversible tap

Pumpens indre virkningsgrad:

ηip =$\frac{\mathrm{w}_{\text{isen}}}{\mathrm{w}_{\text{virk}}}$=$\frac{\mathrm{h}_{2s}\mathrm{h}_{\mathrm{1}}}{\mathrm{h}_{2s}\mathrm{\ }\mathrm{h}_{1}}$

wvirk = virkelig arbeid (kJ/kg)

wisen = teoretisk arbeid (kJ/kg)

Eksempel - Ekspansjon i turbin

Gitt en dampturbinprosess med friskdamptilstand 80 bar og 560°C. Kondensertrykket er 0,04 bar. Turbinens indre (isentropiske) virkningsgrad er 0,8. Bestem teoretisk og virkelig entalpifall gjennom turbinen.

Av mollier diagram avleses:

Entalpi før turbin (80 bar, 560 °C): h1 = 3540 kJ/kg

Entalpi i kondenser (Isentrop ekspansjon): h2s = 2060 kJ/kg

Teoretisk entalpifall (Δhis):

Δhis = (h1 − h2s) = 3540 − 2060 = 1480 kJ/kg

Virkelig entalpifall (Δh):

Δh = ηis ⋅ Δhis = 0,8 ⋅ 1480 = 1184 kJ/kg

Eksempel - Varmekraftanlegg beregning

Et varmekraftanlegg produserer 10 tonn/time overhetet damp av 30 bar og 400°C. Dampen ekspanderer i en turbin med indre virkningsgrad = 0,8 til kondensertrykk 0,1 bar, der dampen kondenseres til vann, som igjen mates inn på kjelen.

a) Skisser prosessen i et h-s diagram. Angi entalpi, før kjel, samt før og etter turbin.

b) Bestem tilført varmemengde i kjelanlegg og bortført varmemengde i kondenser.

c) Bestem turbinens effekt, og anleggets termiske virkningsgrad, når mekanisk virkningsgrad (ηm= 0,98).

a) Skisse av prosessen i et hs-diagram:

Entalpiverdier fra mollier diagram:

1. Før turbin: h1 = 3240 kJ/kg

2. Etter turbin h2 = 2410 kJ/kg

3. Utløp kondens. h3 = 200 kJ/kg

4. Innløp kjel: h4 = 1000 kJ/kg (= 200 + pumpe/forvarming)

5. Utløp kjel: h5 = 2800 kJ/kg

Entalpifall - turbin

Starttilstanden (1) er bestemt ved krysningspunktet mellom linjene for 400°C og 30 bar. Teoretisk tilstand etter turbin bestemmer vi ved å trekke en vertikal linje fra (1) til mottrykks linjen på 0,1 bar. Virkelig entalpifall finner vi deretter ved hjelp av oppgitt indre virkningsgrad.

Teoretisk entalpifall gjennom turbinen (Δh is):

Δh is = (h1 − h2s) = 3240 − 2200 = 1040 kJ/kg

Virkelige entalpifall gjennom turbinen (Δh ):

Δh = Δh is ⋅ ηi = 1040 ⋅ 0,8 = 830 kJ/kg

Entalpi etter turbin: h2 = h1 − 830 = 3240 − 830 = 2410 kJ/kg

Kondenser tilstand

Tilstanden etter kondenser er bestemt ved krysningspunktet mellom trykk linjen på 0,1 bar og metningslinjen, dvs. punkt (3) på figuren.

Kondenser varme:

qK = h2 − [cvann ⋅ (t3 − 0)] = 2410 − 4,2 ⋅ 48 = 2210 kJ/kg

QK = m ⋅ D ⋅ qK = 2,78 (kg/s) ⋅ 2210 (kJ/kg) = 6140 kW

Varme tilført i kjel:

QKJ = m ⋅ D ⋅ (h5 − h4) = 2,78 ⋅ (2800 − 1000) = 5000 kW

Overheter varme:

Qoh = m ⋅ D ⋅ (h1 − h5) = 2,78 ⋅ (3240 − 2800) = 1220 kW

Turbineffekt (PT):

PT = m ⋅ D ⋅ (h1 − h2) ⋅ ηm = 2,78(kg/s) ⋅ (3240 −2410)(kJ/kg) ⋅ 0,98 = 2260 kW

Termisk virkningsgrad (ηt):

ηt = $\frac{{2260(kW)}}{{2,78(kg/s)\ \cdot (3240 - 200)(kJ/kg)}}$ = 0,267

4.1.3 Forbrenning og luftoverskudd i kjeler

Forbrenningen i kjeler skjer kontinuerlig, ved at forstøvet brennolje sprøytes inn i en luft-strøm, som gjerne er satt i kraftig rotasjonsbevegelse.

Luftoverskuddet må være så lite som mulig, men selvsagt stort nok til å gi en fullstendig forbrenning. Luftoverskuddet varierer typisk fra omkring 4 til 10%

Uheldige virkninger av for høyt luftoverskudd er i korthet at:

-

Avgasstapet øker.

-

Svovelsyreduggpunktet stiger og medfører økt fare for tæringer.

Ved for lavt luftoverskudd er det tilsvarende uheldig at:

- Det dannes sot og avleiringer som setter seg fast på rørene ⇒ redusert varmegjennomgang, samtidig som soten opptar fuktighet, som igjen gir økt risiko for tæringer etc.

Luftoverskuddet må selvsagt ikke være for lavt, da dette både medfører fare for uforbrente bestanddeler, tap av energi og dannelse av karbonholdig sot som danner belegg.

Forbrenning og luftbehov i kjeler

Fyrrommet i en kjel er først og fremst et brenn-kammer, der det skal foregå en best mulig forbrenning. En sekundær oppgave for fyrrommet er å absorbere mest mulig av varmen som blir utviklet. Den varme gassen som blir produsert, blir ført videre i kjelen forbi vannrør- vegger og rørsatser der varme blir overført til vannet inne i rørene.

Dampblærer blir produsert og samlet i en dampbeholder, der dampen blir «tørket» før den slippes videre inn på overheter og tilført ytterligere varme slik at den blir overhetet og tørr.

Fra overheter blir dampen ledet videre via ventiler og rør til de ulike forbrukerne om bord.

For å oppnå høy virkningsgrad, og minske faren for korrosjon bør forbrenningen i en kjel alltid foregå med så lavt luftoverskudd som mulig.

Vi skal her vi se litt nærmere på slike forhold.

Forbrenningen

Selve forbrenningen foregår ved at varm luft blir tilført kjelen. Luften settes som regel i kraftig virvling i luftregisteret og vi oppnår vanligvis kraftig turbulent strømning. Hensikten er å oppnå rask oksidasjonsprosess med oljen. Flammedannelsen blir også påvirket av varmeoverføringen fra fyrrommet til blandingen og gass strømmen i fyrrommet. God forbrenning følger alltid de tre T-er (tid, temperatur og turbulens).

Brennoljetilførsel

Olje- eller gassbrennere nyttes for marine dampkjeler. Brennere er innretninger for innsprøytning av brennstoffet og luft, eventuelt også damp og deres blanding i fyrrommet.

Selve brennstoffet, hvis olje, blir forstøvet til fint fordelte dråper med liten diameter. Middelverdi mellom 75 – 130 μm. Brennstoffet drar med seg luft og møter annen varm luft i kraftig bevegelse. Dette medfører at oljen raskt gjennomgår nødvendige kjemiske prosesser og antennes ved hjelp av en glødetenner og/eller flammer fra andre brennere i drift.

Luftoverskudd

Luftbehovet vil alltid være avhengig av hvilket brennstoff vi bruker. I tillegg kommer faktorer som fyringsanordningen og luftforvarmingen. Teknisk stand på komponentene involvert har også betydning.

Luftoverskuddet eller luftfaktoren (λ) vil vanligvis være litt over 1 og ved forbrenning av olje eller gass er nominell (λ) verdi ≈ 1,05.

Dersom λ øker, øker røykgassvolumet. Dermed øker varmemengden som følger med røykgassen ut. For stort luftoverskudd kan videre føre til lavtemperaturkorrosjon da flatens temperatur og syreduggpunktet for røykgassen medfører at svovelsyre felles ut.

Forbrenning med svovel holdig olje danner som kjent, svoveldioksid (SO2). Noe av denne oksiderer videre til svoveltrioksid (SO3) som sammen med vanndamp i røykgassen danner svovelsyre (H2SO4) som tærer på kjele-rørene.

Ved stort luftoverskudd skjer utfellingen ved høyere temperatur enn ved lavt overskudd. En olje med svovelinnhold lik 1.3 % som forbrennes med λ = 3.0, vil for eksempel ha duggpunkt på ca. 122°C, mens λ = 1.0 gir duggpunkts temperatur på ca. 90°C.

Forbrenningen blir vanligvis kontrollert vha. CO2 eller O2 måling i røykgassen. Det kan vises at luftfaktoren kan skrives slik:

λ ≈ $\frac{\mathrm{\text{CO}}_{\mathrm{2}}\mathrm{\text{ maks}}}{\mathrm{\text{CO}}_{\mathrm{2}}\mathrm{\text{ virkelig}}}$

Om vi måler CO2 % og forutsetter at forbrenningen er fullstendig (CO = 0), kan vi for praktiske forhold beregne λ etter denne sammenhengen.

Om vi måler O2 % kan vi bruke følgende sammenheng:

λ =$\frac{21}{21-\ \mathrm{O}_{\mathrm{2}}\mathrm{\%}}$

Generelt gjelder at vi forsøker å holde O2 % så lav som mulig.

Merk at disse volumprosentene refererer til tørr avgass. I tørr avgass er kondenserbare gasser som H2O og SO2 fjernet.

Kjelvirkningsgrad og tap

Kjelvirkningsgraden (ηK) for en olje-/eller gassfyrt kjele definerer vi vanligvis slik:

$\mathrm{\eta}_{\mathrm{K}}\mathrm{\ =}\frac{\mathrm{\text{Dampens energi}}}{\text{Tilført energi}}\text{ = }\frac{{\dot{\mathrm{m}}}_{\mathrm{D}}\left(\mathrm{h}_{\mathrm{D}}\mathrm{-}\mathrm{h}_{\mathrm{V}}\right)}{{\dot{\mathrm{m}}}_{\mathrm{b}}\mathrm{\cdot}{{\text{ }}\mathrm{h}}_{\mathrm{n}}}$

${\dot{\mathrm{m}}}_{\mathrm{D}}\mathrm{= \ Dampproduksjonen\ }\left\lbrack \mathrm{kg/s} \right\rbrack$

$\mathrm{h}_{\mathrm{D}}\mathrm{\ = \ Entalpi\ }\mathrm{- \ }\mathrm{\text{damp }}\left\lbrack \mathrm{kJ/kg} \right\rbrack$

$\mathrm{h}_{\mathrm{V}}\mathrm{\ = \ Entalpi\ - \ fodevann\ }\left\lbrack \mathrm{kJ/kg} \right\rbrack$

${\dot{\mathrm{m}}}_{\mathrm{b}}\mathrm{\ = \ Brennstoff}\mathrm{- forbruk\ }\left\lbrack \mathrm{kg/s} \right\rbrack$

${\mathrm{\text{ }}\mathrm{h}}_{\mathrm{n}}\mathrm{\ = \ Nedre\ brennverdi\ }\left\lbrack \mathrm{kJ/kg} \right\rbrack$

Energi til forvarming av brennoljen tar vi normalt ikke med, da den i praksis er marginal.

Dersom luftforvarmingen skjer ved hjelp av en ekstern varmekilde må formelen justeres.

Typisk kjelevirkningsgrad for skipskjeler ved fullast er i området 80-85 %

Tap i kjelen (forutsatt fullstendig forbrenning) er avgasstap og stråletap til omgivelsene, som i praksis inngår i det vi gjerne kaller rest-tap.

Det største tapet er altså avgass tapet (ca. 10 - 15 %).

Ved bruk av marine dieseloljer, består avgassen i hovedsak av CO2, H2O, SO2, samt luft som ikke har deltatt i forbrenningen.

På energiform kan vi skrive avgasstapet slik:

${\dot{\mathrm{Q}}}_{\mathrm{A}}\mathrm{= \ }\left( {\dot{\mathrm{m}}}_{\mathrm{b}}\mathrm{+}{\dot{\mathrm{m}}}_{\mathrm{L}} \right)\mathrm{\ }\mathrm{\cdot}{\mathrm{\ }\mathrm{c}}_{\mathrm{\text{pA}}}\mathrm{\cdot}\mathrm{\ }\left( \mathrm{T}_{\mathrm{A}}\mathrm{-}\mathrm{T}_{\mathrm{L}} \right)$

${\dot{\mathrm{m}}}_{\mathrm{b}}\mathrm{\text{ }}\mathrm{=}\mathrm{\ }\mathrm{\text{Brennstoff}}\mathrm{- forbruk\ }\left\lbrack\mathrm{kg/s} \right\rbrack$

$${\dot{\mathrm{m}}}_{\mathrm{L}}\mathrm{\text{ }}\mathrm{=}\mathrm{\ }\mathrm{\text{Luftforbruk }}\left\lbrack \mathrm{kg/s} \right\rbrack$$

$\mathrm{c}_{\mathrm{\text{pA}}}\mathrm{\ = \ Spesifikk\ varmekapasitet - \ avgass\ }\left\lbrack \mathrm{kJ/kgK} \right\rbrack\ (1,148\ \frac{\text{kJ}}{\text{kgK}})$

${\rm{T_{A}}}\mathrm{\rm{\ \ }}\mathrm{=}\mathrm{\ }\mathrm{\rm{Temperatur\ avgass\ }}\left\lbrack \mathrm{K} \right\rbrack$

$T_{L}\mathrm{\text{ }}\mathrm{=}\mathrm{\ \ Luft -}\mathrm{\text{temperatur }}\left\lbrack \mathrm{K} \right\rbrack$

Ved ufullstendig forbrenning vil det i tillegg være tap i form av uforbrent olje.

4.1.4 Aksjons- og reaksjonsturbin - virkemåte

Når dampen passerer turbinskovlene, får den en hastighets endring, som resulterer i en trykk-kraft på skovlene i dreieretningen.

Denne kraftoverføringen kan skje ved aksjonstrykk, reaksjonstrykk eller kombinert aksjons-reaksjonstrykk. Virkemåten avhenger av typen skovler og dyser.

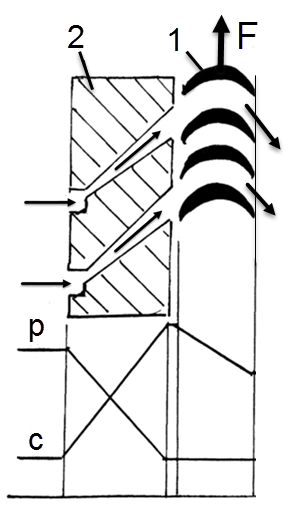

1-trinns aksjonsturbin

Ved aksjonsturbiner skjer dampens ekspansjon i dyser, montert i statoren (turbinhuset). Dampens kinetisk energi blir deretter overført til løpeskovlene, som er festet på rotoren.

Figuren til høyre viser skisse av et trykk- og hastighets-diagram for en 1-trinns turbin.

1) Skovler på rotoren

Aksjonsturbinens skovler er formet slik at gjennom strømningsarealet er konstant.

Skovlenes krumme form tvinger dampen til å endre retning og det oppstår et aksjonstrykk F på skovlene, som vist med pil.

1) Stator-parti med dyser

En turbin kan i prinsippet ha en eller flere dyser.

Linjen p

Linjen p viser dampens trykk fra innløp til utløp. Trykket faller når dampen ekspanderer i dysen, mens det er konstant når dampen passerer løpe-skovlene. Aksjonsturbinen kalles derfor også liketrykksturbin.

Linjen c

Linjen c viser dampens hastighet. Den øker under ekspansjonen, mens den avtar igjen når dampen passerer løpeskovlene.

Ved en slik 1-trinns turbin kan omdreiningstallet bli meget stort, opptil 5000 rpm. Aksjonsturbinen kan få lavere omdreiningstall ved enten å bruke hastighets-trinn eller trykk-trinn eller kombinasjoner av disse.

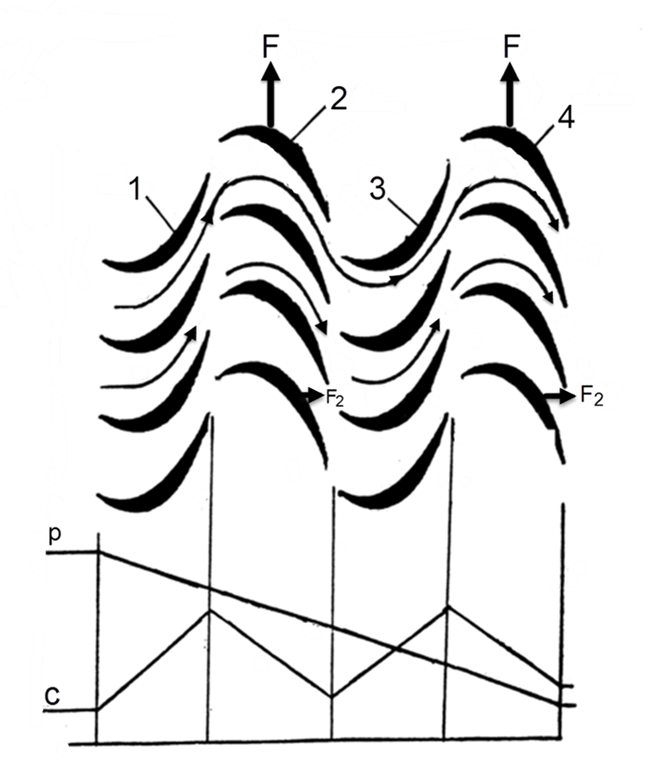

Reaksjonsturbiner

Reaksjonsturbiner skiller seg fra aksjonsturbiner både i oppbygning og virkemåte. Mens vi har dyser og dysevegger i aksjonsturbiner, har reaksjonsturbinen ledeskovler fastmontert i huset.

Ledeskovlene har form som en dyse med avtagende strømningsareal som altså fører til at hastigheten øker.

Ved denne turbintypen virker i prinsippet både aksjonstrykk og reaksjonstrykk på skovlene, men den kalles ofte for reaksjonsturbin.

Aksjonstrykket oppstår ved dampens innløp på løpeskovlene og reaksjonstrykket ved dampens utløp fra løpeskovlene.

Dampen ekspanderer altså to ganger for hver løpeskovl-krans den passerer. På grunn av dampens ekspansjon i løpeskovlene, oppstår det også et aksielt trykk (F2) på skovlene.

I figuren er vist et eksempel med 2 aksjons-trinn og 2 reaksjonstrinn.

Dampen blir tilført de stillestående lede- skovlene og løpeskovlene rundt hele omkretsen.

Ledeskovler

Gjennomstrømnings-arealet er avtagende, og tilpasset slik at ekspansjonsforholdet er under det kritiske trykkforholdet.

Løpeskovler

Dampen ekspanderer ved innløp til løpeskovlene og det oppstår et aksjons- trykk. Dampen ekspanderer også ved utløp av løpeskovlene og det oppstår derfor et reaksjonstrykk, som sammen med nevnte aksjonstrykk gir drivkraften (F) på løpehjulet.

Ekspansjonen i løpeskovlene gir dessuten som nevnt, en aksialkraft (F2) som vist på figuren.

Linjen (p) viser trykkforløpet og linjen (c) hastigheten.

4.2 Damp-turbinanlegg

Introduksjon

Alle fremdriftsanlegg består i sin enkleste form av fire hoved komponenter; Kjele, turbin, kondenser og fødepumpe.

Figuren til høyre viser et forenklet anlegg, der arbeidsmediet gjennomgår følgende krets- prosess:

1-2 Vann komprimeres i fødepumpen

2-3 Varme tilført i kjel v/forbr. av olje/gass

3-4 Dampen ekspanderer i turbin

4-1 Dampen kjøles og kondenserer til vann i

kondenser

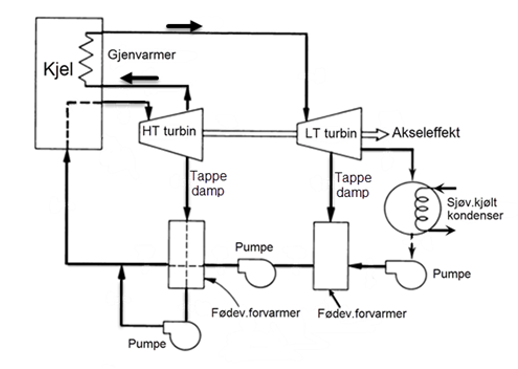

Virkningsgraden for en slik enkel kretsprosess blir imidlertid svært lav. Metoder for å bedre virkningsgraden går i prinsippet ut på å senke trykket etter turbinen (vakuum i kondenser), øke trykk og temperatur før innløp turbin (overheter), gjenvarming av dampen og forvarme fødevannet ved å tappe av damp, se figuren under.

Ved gjenvarming lar vi dampen ekspandere i to trinn, først i en høytrykksturbin (HT) til et passende mellomtrykk, deretter blir dampen varmet opp på nytt, for til slutt å ekspandere til kondensertrykket i en lavtrykksturbin (LT). Ved å tappe damp og forvarme fødevannet blir nødvendig tilført varme til kjelen redusert.

Damp turbinanlegg, skjematisk

4.2.1 Dampturbin flytdiagram

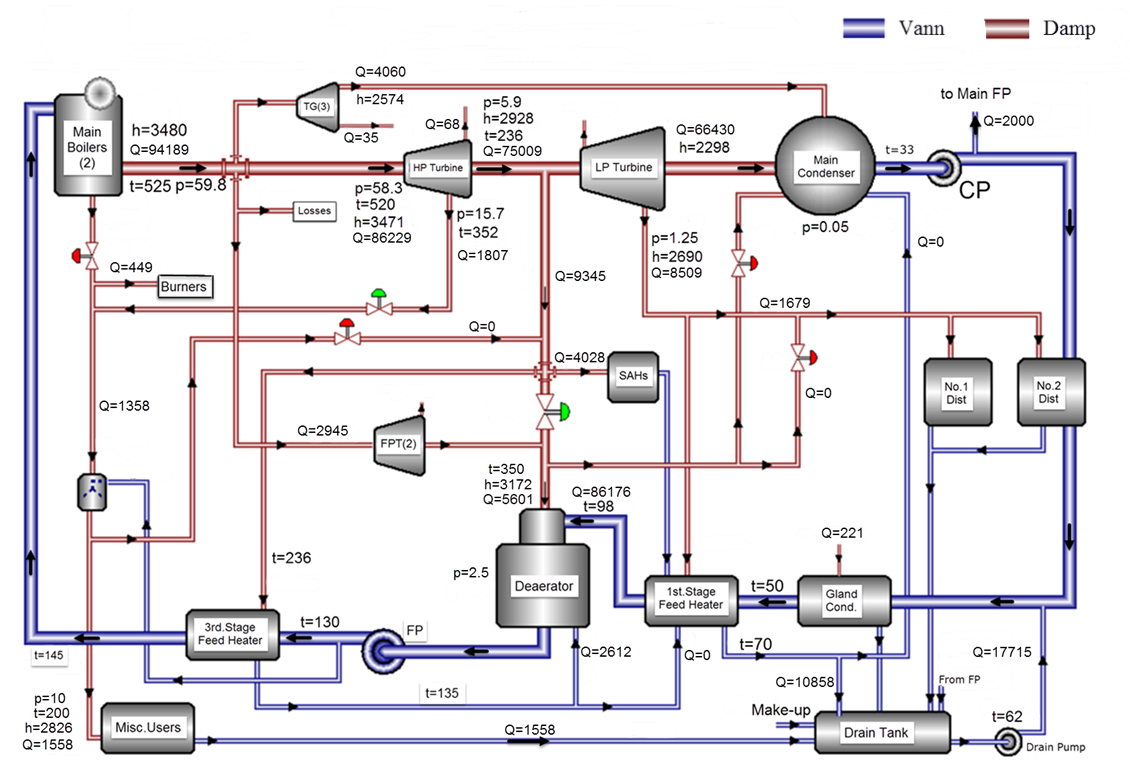

Figuren på neste side viser eksempel på et typisk dampturbin flytdiagram (Demo system fra KYMA AS). Diagrammet er påført nominelle verdier for temperaturer, trykk og energi omsetning mv.

Akseleffekten er ca. 24000 kW og effektivt spesifikt forbruk er ca. 286 g/kWh.

Kretsprosessen

Ut fra kjelene (2) strømmer overhetet damp, temperatur t ≈ 525°C og trykk p ≈ 60 bar abs.

Hoveddelen av dampen blir ført til høytrykks (HP) turbinen, mens en del damp blir ført til turbogeneratorene (TG) og til drift av fødevanns pumpene (FP).

I HP turbinen blir noe av dampens varmeenergi omformet til mekanisk energi og strømmer videre ut i «cross-over»

Fra «cross-over» blir noe damp tappet og brukt til forvarming av fødevann og til oppvarming «koking» av vann i avlufter (De-aerator), der luft blir skilt ut.

Avløpsdampen fra TG strømmer til hoved kondenser.

Fra «cross-over» strømmer dampen til lavtrykks (LP) turbinen, der noe av dampens varmeenergi blir omdannet til mekanisk energi og strømmer videre til hoved-kondenseren (Main Condenser).

I LP turbinen blir damp tappet til fødevanns forvarmer (Feed Heater) og evaporatorer (Distillers).

Damp som strømmer inn i hoved-kondenseren har så lavt trykk at den ikke kan bli brukt til drift av turbinene. I kondenseren blir derfor dampen kondensert til vann med temperatur ca. 33°C, (avhengig av vakuum) samtidig som ejektorene fjerner inn-lekket luft.

Kondensatet blir pumpet fra kondenser-brønnen med kondensat-pumpa (CP), gjennom evaporator-kondenser, lekkdamp kondenser (Gland Condenser), lavtrykks (LP) fødevanns forvarmere og inn på avlufteren (De-aerator).

I avlufteren blir vannet «kokt» ved temperatur omkring 130°C for fjerning av luft.

Fra bunnen av avlufter strømmer vannet til fødevanns pumpa, som pumper vannet til et trykk høyere enn kjeletrykket.

Fødevannspumpa pumper vannet gjennom HT-fødevanns forvarmer (3rd. Stage Feed Heater) og videre inn i vannrommet i kjelens øvre beholder.

Drentanken (Drain Tank) samler opp alt dren og kondensat fra forskjellige forbrukere.

Merk at kjelene ofte har en de-superheter plassert i nedre beholder (ikke vist i figur), som leverer de-superhetet damp (t ≈ 250°C) til div. forbrukere «Misc. Users».

Symboler: p = trykk (bar abs), Q = mengde-strøm (kg/h), h = entalpi (kJ/kg), t = temperatur (°C) Copyright: KYMA AS 2016

4.2.2Turbineffekt

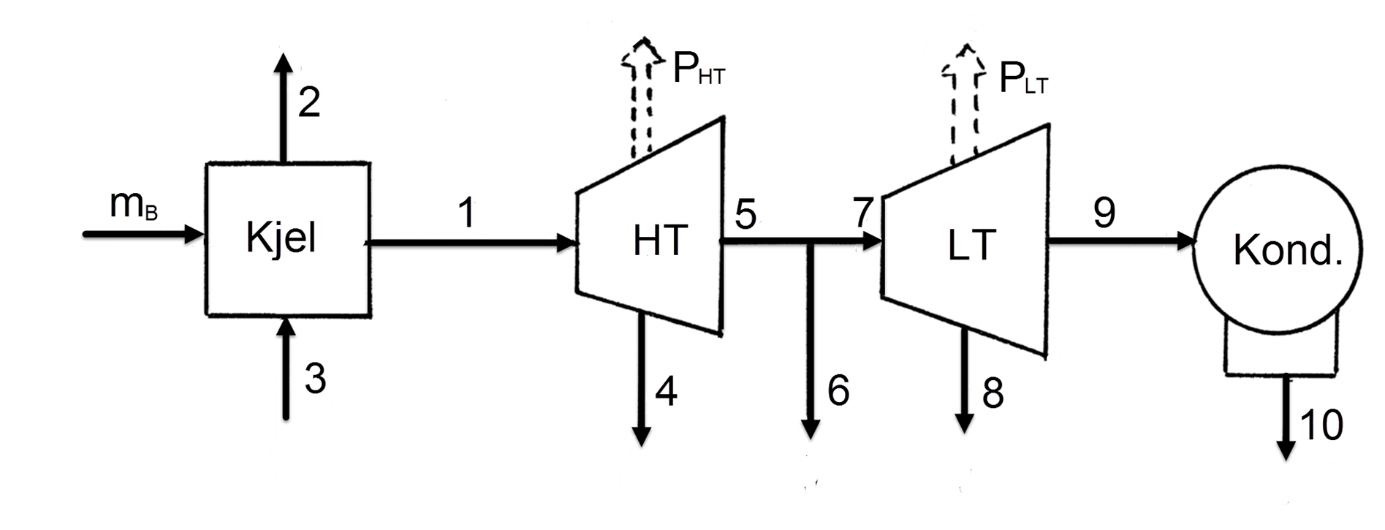

Figuren viser et typisk turbinanlegg, skjematisk.

mB = Tilført brennoljemengde

1 = Overhetet damp innløp HT turbin

2 = De-superhetet damp til hjelpemaskineri

3 = Fødevann til kjel

4 = Tappedamp fra HT turbin

5 = Damp fra HT turbin til «cross over»

6 = Tappedamp fra «cross over»

7 = Damp innløp LT turbin

8 = Tappedamp fra LT turbin

9 = Avløp fra LT turbin inn på kondenser

10 = Kondensat fra kondenser

Energibalanse for systemet:

Effekt - HT turbin (PHT):

PHT = m1 ⋅ h1 − m4 ⋅ h4 − m5 ⋅ h5

Effekt - LT turbin (PLT):

PLT = m7 ⋅ h7 − m8 ⋅ h8 − m9 ⋅ h9

Kondenser «tap» (QK)

QK = m9 ⋅ h9 − m10 ⋅ h10

Termisk virkningsgrad

η = $\frac{\mathrm{P}_{\mathrm{\text{HT}}}\mathrm{+}\mathrm{P}_{\mathrm{\text{LT}}}}{\mathrm{m}_{\mathrm{B}}\mathrm{\cdot}\mathrm{h}_{\mathrm{B}}}$

PHT = Effekt HT turbin (kW)

PLT = Effekt LT turbin (kW)

mB = Tilført brennoljemengde (kg/s)

hB = Brennoljens brennverdi (kJ/kg)

m1,2 etc.= massestrøm damp (kg/s)

Eksempel 1 – Effektberegning turbinanlegg

Et turbinanlegg som vist på siden foran har damp produksjon på 31 kg/s og dampstrøm til de-superheter på 2 kg/s. Resten av dampen går til turbinene.

Videre er gitt:

| Damp tilstand etter overheter | = 65 bar abs. og 515°C |

| Brennolje forbruk | = 2 kg/s |

Oljens brennverdi = 41000 kJ/kg

I HT turbinen tappes 0,8 kg/s damp med trykk15 bar abs. og 300°C

I cross over tappes 1,5 kg/s damp med trykk 6 bar abs. og 250°C

I LT turbin tappes 2 kg/s damp med trykk 2 bar og 150°C

Damptilstand etter avløp LT turbin er 0,05 bar abs og 9 % fuktighet

Beregn:

a) Total turbineffekt

b) Kondensertapet

c) Termisk virkningsgrad

Effekt HT turbin (PHT):

PHT = m1 ⋅ h1 − m4 ⋅ h4 − m5 ⋅ h5

= 29 kg/s ⋅ 3450 kJ/kg − 0,8 kg/s ⋅ 3040 kJ/kg − 28,2 kg/s ⋅ 2960 kJ/kg

PHT = 14100 kW

Effekt LT turbin (PLT):

PLT = m7 ⋅ h7 − m8 ⋅ h8 − m9 ⋅ h9 = 26,7 kg/s ⋅ 2960 kJ/kg − 2 kg/s ⋅ 2770 kJ/kg − 24,7 kg/s ⋅ 2340 kJ/kg

PLT = 15700 kW

Total effekt Pt = 14100 + 15700 = 29800 kW

b) Kondenser tap (QK):

QK = m9 ⋅ h9 − m10 ⋅ h10

QK = 24,7 kg/s ⋅ (2340 kJ/kg − 4,2 kJ/kgK ⋅ 33 K) = 54370 kW

Termisk virkningsgrad (ηt):

ηt = $\frac{\mathrm{29800\ kW}}{\mathrm{2}\frac{\mathrm{\text{kg}}}{\mathrm{s}}\mathrm{\ }\mathrm{}\mathrm{\ 41000\ kJ/kg}}$ = 0,36

4.2.3 Kort om hoved kjeler

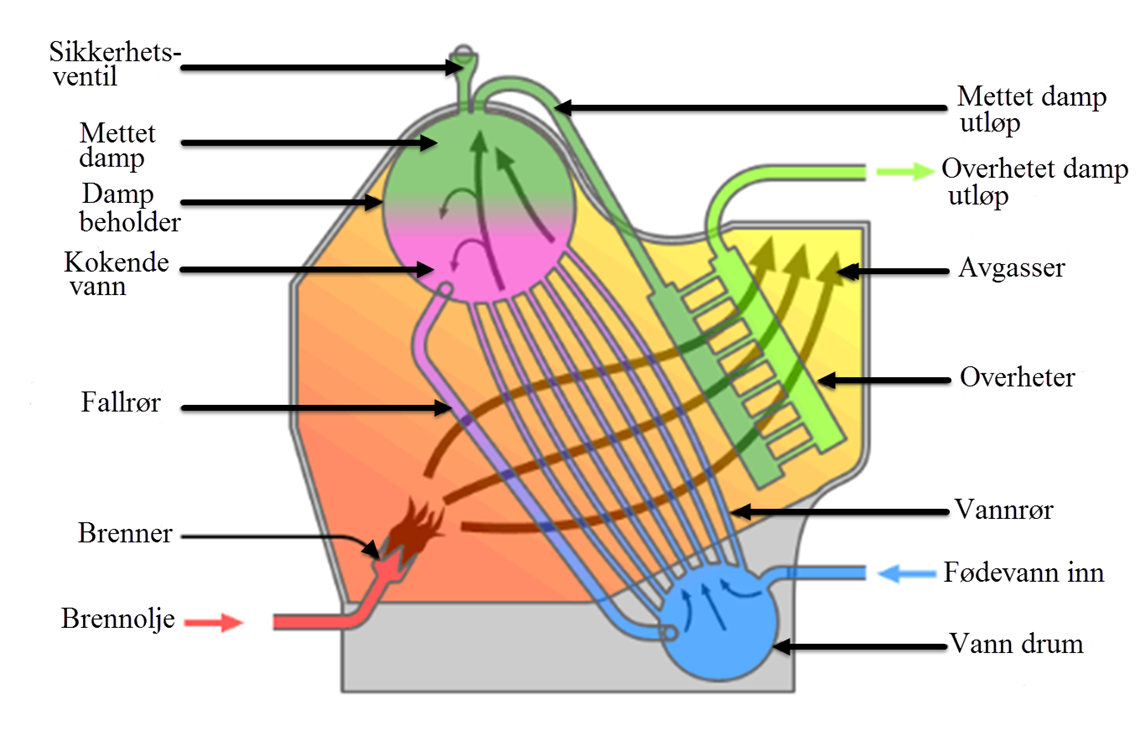

Hoved kjeler i dampturbinanlegg er av typen vannrørskjeler.

Vannrørskjeler

Figuren under viser en vannrørskjele, skjematisk.

Vannrørskjelen består i prinsippet av to beholdere, øvre og nedre, sammenbundet med flere rader av skjermrør som er valset eller sveist til beholderne.

Kjelen er fylt med destillert vann til omtrent halv-veis i øvre beholder, dvs. nedre beholder og rør er fylt med vann.

Brennolje forbrennes i et brenn-kammer, der det dannes gasser som varmer opp vannet i vannrørene, der det blir dannet dampbobler.

Dampboblene stiger naturlig opp til øvre dampbeholder og trekker samtidig med noe vann. I øvre beholder vil damp og vann skille lag og damp vil legge seg i øverste del av øvre beholder og strømme videre til en overheter, der dampen blir varmet opp til omkring 515°C, før den strømmer ut til drift av høytrykks turbin og evt. turbogeneratorer.

Vann som fulgte med dampen opp i øvre beholder vil i prinsippet bli presset utover mot beholderens endebunner og renne videre ned til nedre beholder i kjelens fallrør. Dermed er en naturlig vann-sirkulasjon i gang.

4.2.4 Kjelevanns behandling

Vann til vannrørskjeler må være destillert vann for å unngå kjele-sten av salter på innsiden av rørenes heteflater.

Men destillert vann kan også inneholde små mengder salter (1 – 4 ppm), og dette må derfor nøytraliseres ved fosfat tilsetting direkte på kjelen.

Vann til kjelen blir normalt produsert av en ferskvanns generator om bord.

Kjelevannets pH verdi

Kjelevannets pH verdi graderes etter en skala fra 0 til 14:

- pH = 0 – 7 surt

- pH = 7 nøytralt

- pH = 7 – 14 alkalisk (basisk)

Kjelevannet blir surt ved at det opptar CO2, som sammen med vann (H2O) danner karbonsyre (H2CO3).

Kjelevannet tilføres som nevnt, destillert vann fra (EVA), som inneholder noe CO2 og dermed blir det dannet karbonsyre.

Kjelevann og kondensat må alltid holdes alkalisk, men på grunn av at det stadig dannes karbonsyre, vil vannet i det lukkede kretsløpet alltid «gå mot surt», dvs. redusert pH verdi.

For å nøytralisere kjelevannet og samtidig gjøre det alkalisk til en pH verdi på omkring 10, må vi først måle pH verdien og så tilsette kaustikk soda eller trisodium fosfat.

I dampanlegg vil alle urenheter forbli i kjelevannet. Dampen fra kjelen er omtrent fri for forurensning, slik at vannet i kondenseren stort sett er rent.

Dersom vi får lekkasje i kjølere og varmevekslere vil kondensatet og fødevannet inneholde sjøvann og metalloksider fra tæringer i rør og beholdere.

Derfor må alle komponenter som fører vann til kjelen kontrolleres med jevne mellomrom.

I et dampanlegg er det et betydelig svinn av vann, til f.eks.:

- Sotblåsing: 3 – 4 tonn per døgn.

- Bunnblåsing og skumming av kjelen.

- Dampforstøvning av brennoljen.

Alt vann som forsvinner må erstattes med spe-vann fra skipets destillat tanker og blir tilført i kondenseren. Men destillert vann fra skipets ferskvanns generator inneholder spor av natrium, kalsium og diverse karbonater samt oksygen og karbondioksid.

Derfor må vi daglig ta prøver av kjelevannet, samt tilsette kjemikalier om nødvendig for å holde kjelevannet innen tillatte grenseverdier for å unngå problemer.

Kjelevannstilsetninger

Tekst basert på data fra Drew Chemical Ltd.

Kaustikk soda

Kaustikk soda, også kalt natronlut eller natrium hydroksid (NaOH), gir en base som nøytraliserer syre og gir økt pH-verdi i kjelevannet.

- pH = 9,8 – 10,2 gir minst korrosjon i kjelen (for kjeletrykk 60 bar abs. og over)

- Ved pH verdier over 10,2 (for mye kaustikk soda), kan dette føre til tæringer.

- For øvrige deler av anlegget får vi minst korrosjon ved ph ≈ 8,8 – 9,0 i kondenser og drentank.

Kaustikk soda (flytende) blir dosert kontinuerlig (eller etter alkalitetsprøver), direkte på kjelen for å unngå avleiringer i økonomiser.

Fosfat

Ved høye kjeletrykk kan kaustikk soda erstattes med tri-natriumfosfat (Na3PO4)

- Tri-natriumfosfat (Na3PO4), Drew Chemical betegnelse: Adjunct F, og

- De-natriumfosfat (Na2PO4) Drew Chemical betegnelse: Adjunct B

Disse 2 fosfattypene reagerer med kalsium- og magnesiumsalt til slam som dermed hindrer beleggdannelse.

Fosfatslammet vil være oppløst i kjelevannet og vil til slutt synke til bunns i kjelen og samlestokkene, der det senere kan blåses ut ved bunnblåsing.

Fosfat gir også noe økt pH verdi og kan erstatte eller redusere doseringen av kaustikk soda.

Fosfat doseres kontinuerlig eller etter fosfatprøve for å motvirke belegg i økonomiser.

Hydrazin (N2H4)

Hydrazin nøytraliserer oksygen og doseres slik at vi kan påvise Hydrazin i kjelevannet.

Dosering skjer mellom avlufter og fødepumpen.

Ved temperaturer over 250°C omdannes en del hydrazin til ammoniakk og vi må derfor være nøye med doseringen for å unngå tæringer i kondenseren.

Hydrazin kan også doseres i «cross over», og vi doserer da mindre før fødepumpen, noe som hindrer dannelsen av ammoniakk.

Amerzine (hydrazin med spesialtilsetninger) reagerer bedre med oksygen ved lave temperaturer.

Hydrazin doseres kontinuerlig.

SLCC-A

SLCC-A er et alkalieforsterkende stoff som doseres til kondensatet i kondenser og drentank.

Doseringen skjer normalt kontinuerlig.

Dette holder kondensatets pH-verdi på ca. 8,6 – 9,0.

Normalt er hydrazin doseringen tilstrekkelig til å holde ønsket pH-verdi.

Kjelevannsprøver

Tekst basert på data fra Drew Chemical LTD.

Hydrazin-prøven

Prøven skal påvise overskudd av hydrazin i kjelevannet på 0,05 – 0,1 ppm, for å være sikker på at alt oksygen er nøytralisert.

Prøveprosedyre:

- Fyll måleglasset med 5 ml kjelevann.

- Tilsett hydrazin til merket 10 ml.

-

Rist prøven godt.

-

Sammenlign prøvens farge med referanse blokken:

- Tilfredsstillende verdier: 0,1 – 0,15 ppm for kjeler med trykk 40 – 60 bar.

- Tilfredsstillende verdier: 0,05 – 0,1 ppm for kjeler med trykk 60 – 80 bar.

Ved for høye verdier må vi bunnblåse kjelen.

Fosfat-prøven

Prøven bør vise overskudd av fosfat på 15 – 25 ppm i kjelevannet for å være sikker på at hardhetsstoffer ikke kan danne kjelsten.

Fosfat-overskuddet hjelper også til å holde kjelevannet alkalisk.

Prøveprosedyre:

-

Vi filtrerer kjelevann og fyller måleglass med 5 ml kjelevann + Drew Molybden til merket 17,5 ml, samt en måleskje «Dry Stannous Chloride».

-

Blandingen ristes godt, la prøven stå i 3 – 5 minutt.

-

Sammenlign prøvens farge med referanse data

- Tilfredsstillende verdier: 20 – 40 ppm for kjeler med trykk 40 – 60 bar.

- Tilfredsstillende verdier: 15 – 25 ppm for kjeler med trykk 60 – 80 bar.

Ved for høye verdier må vi bunnblåse kjelen.

pH-verdi

Vi tilsetter indikator i kjelevanns prøven, som gir fargeomslag ved forskjellige pH verdier. Vi kan også nytte spesialpapir som gir fargeutslag som sammenlignes med en fargeskala for bestemme pH-verdien. Tilfredsstillende pH-verdi for kjelevannet er: 9,8 – 10,2.

- Ved for lav verdi tilsettes kaustikk soda.

- Ved for høy verdi bunnblåses kjelen.

Hardhetsprøve

Prøven er kontroll på om det finnes hardhetsdannende stoffer i kjelevannet.

- Dersom det er fosfat-overskudd i kjelevannet, skal prøven vise 0.

- Dersom prøven overskrider tillatte grenseverdier, tilsettes fosfat (Adjunct B).

Når såpe ikke skummer skyldes dette kalsium- og magnesium ioner og vi finner vannets hardhet ved å tilsette såpeoppløsning til en prøve av kjelevannet.

Phenolftalin-alkalitet (P-alkalitet)

Ved denne prøven bruker vi phenolftalin som indikator, som gir fargeomslag ved pH = 8,6.

Prøven tilsettes svovelsyre til fargen forsvinner og forbruk av svovelsyre indikerer kjelevannets ppm CaCO3.

Tilfredsstillende verdier er 20 – 40 ppm.

Prøveprosedyre:

- Vi fyller 50 ml kjelevann i prøveskålen, tilsetter 4 dråper Drew Phenolphtalein og rører om.

- Får vi en rosa farge, er prøven alkalisk, dvs. pH verdien er over 8,6

- Vi tilsetter så svovelsyre dråpevis til den rosa fargen forsvinner, og noterer forbruk av svovelsyre i ml.

- Tilfredsstillende forbruk er 0,9 – 1,2 ml

Behold blandingen i prøveskålen til bruk ved T-alkalitets prøven.

Total alkalitet (T-alkalitet)

Her blir det brukt total alkalitets indikator for å kjelevanns prøven et fargeomslag ved pH = 3. Fortsetter tilførsel av svovelsyre til prøven får en mørk rød/purpur farge. Vi har da fått kjennskap til alle alkaliske ioner i kjelevannet.

Det totale forbruk av svovelsyre gir indikasjon på kjelevannets ppm CaCO3.

Resultat av T-alkalitetsprøven må alltid være mindre enn (2 x P-alkalitets prøvens verdi). Hvis ikke, doseres 1 liter kaustikk soda uansett verdien av P-alkaliteten.

Ny prøve tas etter 2 timer.

Tilfredsstillende T-alkalitet er: 30 – 60 ppm.

Prøveprosedyre:

- Tilsett 3 dråper alkalitets indikator til blandingen i prøveskålen.

- Tilsett svovelsyre dråpevis til prøven får en purpurfarge, og les av totalt forbruk av svovelsyre i ml (fra begge prøvene til sammen). Ikke hell ut prøven, da den skal brukes til klorid prøven.

- Resultat avlest i antall ml svovelsyre x 100 = Total alkalitet. T-alkalitet skal være mindre enn 2 x P-alkalitet. Hvis ikke, tilsett 1 liter kaustikk soda og ta ny prøve etter 2 timer.

Klorider (Salinity)

Cl-ionenes konsentrasjon i kjelevannet gir en indikasjon på mengden av oppløste faste stoffer.

Tilfredsstillende klorinnhold er: mindre enn 16 ppm.

Prøveprosedyre

Vi har samme prøve i skålen som fra T-alkalitets prøven.

- Tilsett en full pipette med «Pottassium Chromate» (Kalium kromat).

-

Tilsett sølvnitrat dråpevis til blandingen får fargeomslag til rødbrun og noter forbruk av sølvnitrat (verdier omgjøres ved hjelp av en omregningstabell).

- For kjeler med trykk 40 – 60 bar skal prøven vise mindre enn 36 ppm.

- For kjeler med trykk 60 – 80 bar skal prøven vise mindre enn 16 ppm.

Ved for høye verdier må vi bunnblåse kjelen.

Bunnblåsing er nødvendig for å redusere oppløst og utfelt slam i kjelen. Hvis oppløst slam er merkbart i kjelevanns prøven, er bunnblåsing og skumming nødvendig for å fjerne partiklene uansett resultat av klorid prøven.

Konduktivitet (ledningsevne)

Denne prøven kommer i tillegg til eller erstatning for kloridprøven.

Konduktivitets prøven nyttes for måling av ledningsevnen i kjelevannet, for å bestemme den totale mengden av oppløste stoffer (Total dissolved Solids, TDS).

Tilfredsstillende verdi er: mindre enn 120 µΩ/cm. Ved verdier over 120 µΩ/cm, må vi bunnblåse kjelen.

Silisium prøve

Silisium forbindelser følger med dampen ut av kjelen og gir belegg på turbinskovler. Belegg dannelsen reduseres ved å holde korrekt pH-verdi-

Maksverdi for silisium er 2 ppm.

Ammoniakk-prøve av kondensatet

Ved konsentrasjoner over 0,2 ppm må dosering av hydrazin før fødepumpen reduseres og dosere en del i «cross over». Dette vil redusere ammoniakk mengden i kondensatet.

Vannstandsnivå

Innledning

Falsk vannstand ved belastningsendringer

Belastningsendringer medfører store endringer i kjelens vannstand og krever derfor god nivåregulering for å unngå driftsproblemer.

Falsk høy vannstand «swelling»

En turtallsøkning medfører økt dampforbruk, som fører til et lite trykkfall i kjelen, som igjen fører til at det oppstår fordampning i stigerørene. Vannsøyler fra stigerørene «skytes» da opp i damprommet i øvre beholder og medfører såkalt falsk høy vannstand «swelling» til tross for at kjelens vannbeholding egentlig avtar.

Falsk lav vannstand «shrinkage»

En turtallsreduksjon gir motsatt virkning, dvs. vi får en liten trykkøkning. Dette gir falsk lav vannstand, såkalt «shrinkage» til tross for at kjelens vannbeholdning midlertidig øker.

Nivåregulering av kjelevannet

Nivåreguleringen skjer vanligvis ved at dampmengden og fødevannsmengden passerer en måleblende.

Trykkendringen over måleblenden blir overført til en trykktransmitter som sender signal til et rele og videre til en regulator.

Samtidig tas en tredje impuls fra kjelevanns nivået via en transmitter til regulatoren slik at man får et såkalt 3-punkts system, se neste avsnitt.

Dette systemet styrer fødevanns regulerings-ventilen slik at det strømmer like mye vann inn i kjelen som det strømmer damp ut av kjelen og vi oppnår dermed korrekt vannstands nivå i kjelen.

Både fallende og stigende vannstand kan forårsake problemer og skader på både kjel og turbiner. Derfor må kjelene være utstyrt med et sikrings system.

Ved for lavt vann-nivå stopper vannsirkulasjonen i kjelen og det er fare for nedbrenning.

Ved for høyt vann-nivå og videre økt belastning, (for eksempel under manøver) vil selve økningen i turbinbelastningen stoppes etter en viss tid, dvs. vi får såkalt turbintripp.

Vi får først alarm for ved høyt nivå (HL = High Level), og når vi senere når høyt-høyt nivå (HHL = High-High Level) så vil turbinene trippe.

Dersom nivå stigningen fortsetter vil til slutt fødepumpa stoppe, dvs. trippe.

Det kan samtidig være flere årsaker til at dampen har høy fuktighet ved utløp av damp drummen.

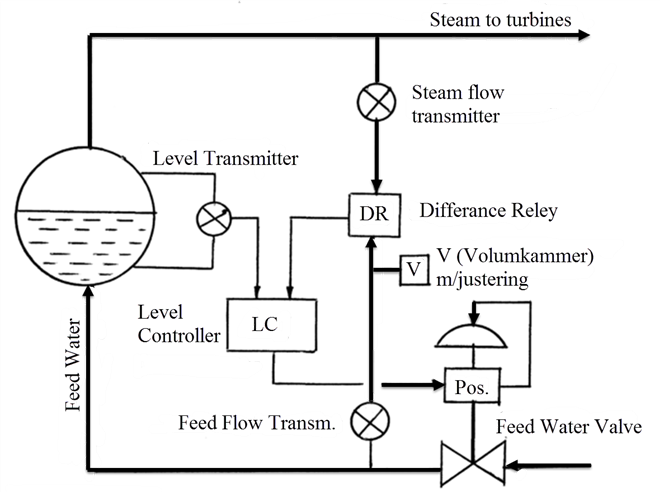

3-punkts vannstands regulering

Moderne skipskjeleanlegg blir normalt utstyrt med tre-punkt system for vannstands regulering. Figuren under viser et slikt tre-punkt system, skjematisk.

Primærsignalet for forstilling av fødevannsregulerings ventilen kommer fra differanse releet, som er resultat av differansen mellom dampmengde og fødevannsmengde.

Signalet fra differanse releet går til en nivåregulator (Level Controller) som også får signal fra nivå transmitter (Level Transmitter).

Utgående signal fra regulatoren (Level Controller) går til fødevanns regulerings-ventilen og forstiller denne til korrekt posisjon.

System beskrivelse

Med utgangspunkt i en belastnings-økning, vil trykkfallet i øvre beholder føre til at nivået øker. Dette forårsaker følgende signaler:

1) Signal fra «Steam Flow Transmitter» øker og overstiger dermed signalet fra «Feed Water Flow Transmitter».

2) Signal fra «Difference Relay» øker.

3) Signal fra «Level Transmitter» øker.

4) Signal fra «Difference Relay» vil som primærsignal, øke sterkere enn signal fra «Level Transmitter».

5) Signal fra «Level Controller» vil øke og dermed vil signalet til «Positioner» øke.

6) «Feed Water Valve» vil forstilles til større åpning.

Signalet fra «Steam Flow Transmitter» favoriseres ved hjelp av volumkammeret med justerbar ventil i signalledningen fra «Feed Flow Transmitter» til «Difference Relay»

Responsen fra «Feed Flow Transmitter» tids-forsinkes i forhold til responsen fra «Steam Flow Transmitter»

På denne måten påvirkes regulerings systemet av et mengde-avviks signal (damp/fødevann) som varer utover den tiden mengde differansen er reell.

4.3 Drift av skipsturbinanlegg

4.3.1 Klargjøring av turbinanlegg

Produsenter av turbinanlegg utarbeider instrukser og prosedyrer for klargjøring og drift av sine anlegg, og vi må selvsagt følge disse. Etterfølgende prosedyrer mv. er derfor kun ment til orientering.

Prosedyre for klargjøring

Vi forutsetter at kjelen er i drift. Klargjøring kan da omfatte følgende aksjoner:

1) Innledende forberedelser.

2) Klargjøring av smøreolje systemet.

3) Klargjøring av hoved kondenser med system.

4) Klargjøring av tetningsdampen.

5) Forvarming av damprørene.

6) Forvarming av framdrifts turbinene.

7) Tørning av turbinrotorer og testing av div. tripp funksjoner.

8) Klargjøring for manøver.

1) Innledende forberedelser

Kontroller anlegg og maskinrom slik at det er fri passasje overalt og at verktøy og utstyr er fjernet samt at nødvendig rengjøring er unnagjort. Kontroller videre at alle dampventiler er stengt.

2)Klargjøring av smøreolje systemet

- Peile oljenivå i sumptank og drenere for kondens og bunnfall.

- Avlese smøreoljetemperaturen. Dersom for lav, varmes oljen opp til ca. 25°C.

- Starte smøreoljepumpen og kontroller at oljen kommer frem til alle smørepunkter og at det er oljestrøm i alle «se-glass» samt at oljetrykket er korrekt for alle lagre.

- Kontrollere at «gravity» tanken er full og at smøreoljen strømmer i overflods se-glass.

- Skifte til nytt smøreoljefilter og rengjøre det brukte.

- Kontroller at smøreoljetrykket er ca. 2 – 2,5 bar.

3) Klargjøring av hoved-kondenser

- Alle ventiler på hoved-kondenser systemet skal være stengt.

- Åpne for sjøvannskjøling til kondenser.

- Start sjøvanns kjølepumpa og sjekk at ventil fra «scoop» kjøling er stengt.

- Åpne re-sirkulasjon av hoved-kondensat og start hoved-kondensat pumpa.

- Kontroller at det alltid er vann i kondenser-brønn.

-

Åpne for damp til ejektorene og reguler dampmengden slik at det blir et lite undertrykk (vakuum) i kondenser.

Et lite vakuum innebærer en temperatur på ca. 90°C på avløpsdampen når vi varmer opp turbinene.

4) Klargjøring av tetningsdampen

- Åpne for sperredampen til turbin-pakkbokser og se etter at av-sugingen er stor nok slik at dampen ikke siver ut i maskinrommet.

5) Forvarming av damprørene

- Åpne alle dren på dampledningen fra kjelen og åpne drenventiler på manøversystemet.

- Kontroller at ventil for høytrykksdamp er stengt.

-

Åpne varme-dampventilen.

Vann og damp vil nå strømme ut gjennom drenåpningene og rørene varmes opp. Etter hvert vil det komme mindre vann i utløpet og når det kun strømmer damp ut drenåpningene er oppvarming av rørene fullført.

-

Steng drenventiler og varmedamp ventil.

-

Åpne hoved-dampventil for utløp overheter.

6) Forvarming av framdriftsturbinene

Hensikten med å forvarme framdriftsturbinene er å heve temperaturen på stålmassene slik at det ikke er fare for vannslag når maskineriet skal manøvrere.

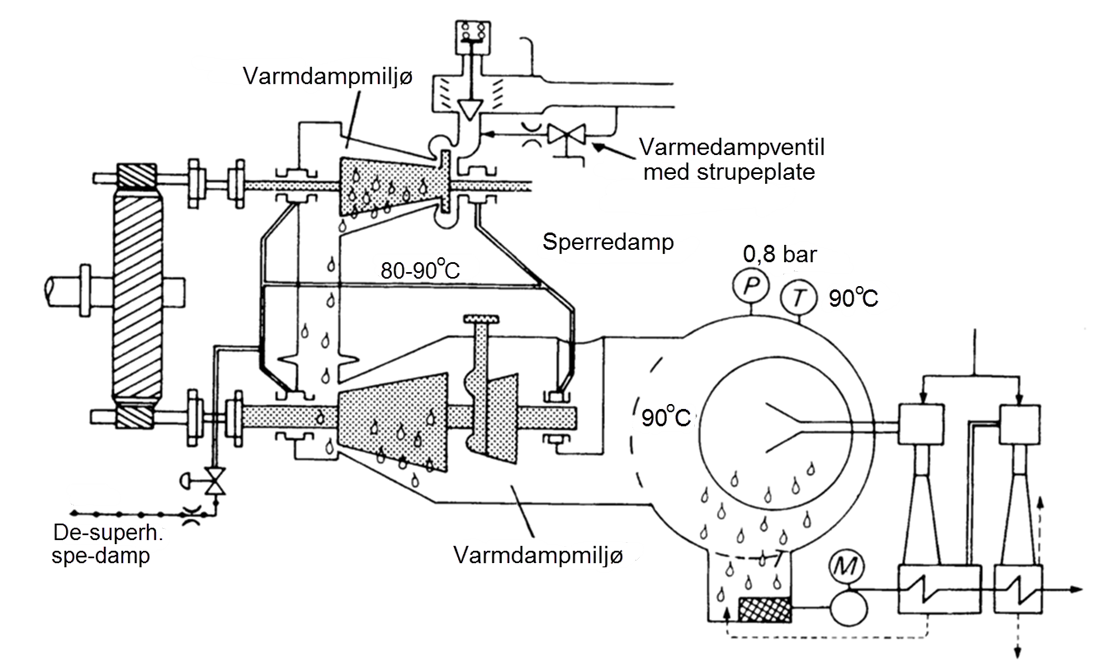

Figuren under viser prosessen for oppvarming i prinsipp, med 0,8 bar trykk i kondenser. Dette tilsvarer fordampningstemperaturen på ca. 90°C for dampen i kondenseren.

Manøversystemet er utstyrt med en egen varmedampventil med struping, som blir brukt til oppvarming av framdriftsturbinene.

Begge turbiner (HT og LT) skal rotere lenge ved hjelp av tørne-gir i en atmosfære av damp og ved å holde trykket i kondenseren på ca. 0,8 bar vil dampen kondensere ved 90°C.

Ved lavere trykk vil vi få lavere kondenseringstemperatur og LT-rotoren kan da bli for kald, slik at det oppstår skjevheter og skader.

I tillegg til damp via varmedampventilen, settes sperredamp på samtlige pakkbokser.

Turbinene skal rotere i damp-miljøet til det bare kommer ren damp ut fra drenventilene.

7) Tørning av turbinrotorene og testing av diverse trippfunksjoner

Turbinrotorene tørnes med tørnegir mens dampen strømmer inn via varmedampventilen og via pakkboksene.

Normalt tar en slik oppvarming ca. 4 timer eller mer, fra helt stengt og kaldt anlegg. Når turbinene er godt oppvarmet, stopper vi tørningen, kopler ut tørnegiret og låser dette.

Dermed skal alle sikringer aktiveres og damp settes på turbinene med manøverventiler og vi tester tripp-funksjonen for manøver- og nødstoppventilen.

8) Klargjøring til manøver

- Kontroller at manøverventilene står i stengt posisjon og sjekk i henhold til maskineriets instruksjonsbok hvilke indikatorlamper som skal lyse på manøverpanelet.

- Åpne for kjølevann til smørekjøler når temperaturen på smøreoljen er ca. 40°C.

For å holde turbinene varme må vi åpne vekselvis på forover- og akterover manøverventil slik at turbinene får damp begge veier vekselvis. På nyere turbinanlegg skjer en slik vekslende dreining av turbinene automatisk ved å trykke på bryter knapp for «Idling Process» (tomgangsdrift). Dette må da pågå helt til vi mottar manøversignal fra bro.

Rotoren må altså ikke stå stille i venteperioder til manøver, fordi høyt vakuum i kondenser (0,05 bar) gir fordampningstemperatur på ca. 33°C og denne temperaturen vil forplante seg gjennom turbinene og føre til at en stillestående rotor får ujevn avkjøling, samt at pakk- boksene kan skades når damp strømmer gjennom en stillestående rotor i mer enn 5 minutter.

Når første manøver gis, koples automatisk tomgangsdrift ut.

Manøvrering

- Vi opprettholder fult vakuum i kondenser under manøver. Ved opphold i manøvreringen på mer enn 5 minutter, settes damp på turbinene vekselvis forover og akterover.

- Resirkulering av hoved-kondensat holdes åpen under manøver.

- Kontroller jevnlig alle damptrykk og tetningsdampens trykk samt smøreoljetrykket.

- Ved forover manøver, kontroller at mellomventil for akterover turbinen er stengt og at mellomrommet viser vakuum.

- Både økning og reduksjon av turbinytelsen i begge retninger må skje varsomt for å unngå skade på turbinene.

Med godt oppvarmet turbinanlegg kan det gis «full fart» på manøversystemet. Dette skal i prinsippet åpne manøverventilen til fullt åpen i løpet av ca. 60 s.

For enkelte turbintyper gjelder dette kun for hoved dyse-gruppen. Følg derfor instruks i manual for gjeldende turbintype.

Ved akterover manøver kan vi kjøre med «FULL SPEED» på manøversystemet, men vi må alltid passe på at mottrykket i kondenseren ikke blir for høyt under bakking.

Akterover manøver i rom sjø kan begrenses til ca. 70% av maks turtall. Ved lengre tids bakking kan vi redusere til 60%, men kontroller trykket i kondenseren. Ved høyere mottrykk tillates kortere tid for akterover drift, da det er fare for at forover turbinen blir for varm.

Akterover manøver ved lav ytelse er uønsket pga. høy avløpstemperatur på dampen.

Sjøreise og ankomst havn

Når beskjed fra bro om start av sjøreise er mottatt, kan turbinanlegget settes i tilstand «FULL SPEED» og «STEADY GANGE»

Vi stenger alle manuelle dren samt dyse-grupper som ikke skal benyttes, stenger av resirkulering samt drenerer alle tappedamp-forbindelser og åpner disse forsiktig, holder korrekt vakuum og kontrollerer lekkdampen fra pakkboksene.

Dersom anlegget har «SCOOP» kjøling, åpnes spjeld for dette når skipets fart er 7-10 knop og vi stopper den elektrisk drevne sjøvannspumpa og stenger div. ventiler til denne.

Deretter kan vi øke turbin-belastningen til ønsket hastighet.

Ankomst havn

Før ankomst havn og manøver må alle tappeventiler være stengt. Vi manøvrerer til kai og når «FINISHED WITH ENGINE» er slått inn, stenger vi turbinenes hoved-dampventil.

Vi kopler inn tørnegir og åpner for varmedamp til framdrifts turbinene, samt damp til alle pakkbokser i akseltetninger, åpner alle drenventiler og starter tørnegiret.

Vakuum i kondenser senkes fra 0,05 bar til ca. 0,8 bar, som tilsvarer en kondenserings temperatur på ca. 90°C.

Turbinene roterer nå ved hjelp av tørnegiret under hele havneoppholdet for å holde turbinene varme, slik at det tar kort tid å gjøre klar for manøver igjen.

Rett før avgang settes det på mer varmedamp og når det strømmer ren damp ut av dren- ventilene, senkes kondensertrykket til 0,05 bar og tørnegiret koples ut.

Varmedampen stenges og damp settes direkte på HT turbinen forover «Dead Slow» i noen sekunder.

Deretter stenges for forover, og damp settes på akterover turbinen «Dead Slow» i noen sekunder.

Turbinene kjøres vekselvis noe forover og noe akterover på damp i ventetiden til manøver skjer. Dette kaller vi ofte «IDLE SPEED» og skjer normalt automatisk.

Tester for godkjenning av turbinanlegg

DNV krever minst 3 mnd. innkjøring for E0 godkjenning av turbinanlegg, samt gjennom- føring og godkjenning av følgende tester:

1) Bro-kontroll.

Hastighetsforandringer av skipet for- og akterover med forskjellige turbinytelser, samt «Crash Stop» ved for- og akterover drift og stopp-tilstander avholdes to ganger i perioder på 10 min.

2) Maskinroms-kontroll.

De samme manøvrer foretas fra maskinrommets kontrollrom og utprøves med hoved panelets regulerings spaker og elektriske brytere.

Hoved-panelet koples ut og de samme manøvrer utføres fra nød-panel med direkte manuell regulering.

3) Aksel-stopp-alarm og «roll-over» bryter testes.

4) Auto-tripp av turbinsikring utprøves.

a) Aksialforskyvning av hovedaksel (begge veier).

b) Rotorvibrasjoner.

c) Høyt mottrykk i kondenser.

d) Høyt vannivå i kondenser-brønn.

e) Lavt smøreoljetrykk.

f) Rusing.

g) Høy tomgangshastighet.

h) Aksialforskyvning av HT og LT rotor.

i) Tørnegir innkoplet.

5) Kjelenes fyrings- og fødevanns-regulering.

Kontroll av kjelenes fyrings- og fødevanns-regulering gjennomprøves under alle manøver- forhold, samt brennolje temperatur og regulering av overhetet- og de-superhetet damp.

6) Kjelens reaksjoner testes for følgende driftsforhold.

a) Elektrisk kraft tilførsel til panelet er brutt sammen.

b) Styrings- og reguleringsluften er falt ut.

c) Brennoljetrykket er falt ut.

d) Feil i regulering av fødevann.

7) Tripp av turbogenerator under full fart.

Under full fart på hoved turbinanlegget «trippes» turbogeneratoren for å få «BLACK OUT». Dermed blir nød-diesel aggregatets reaksjon og oppstart testet (full ytelse innen 10 sek.). En person bør kunne klare å få kjelen i full driftstilstand innen 7 minutter og turbinanlegget i normal tilstand innen 10 minutter.

8) Tripping av fødevannspumpa og hoved-kondensat pumpa.

Med en fødevannspumpe i drift på 50% belastning «trippes» denne. Dermed testes stand-by pumpas reaksjon for oppstart og drift.

Med turbinanlegget på full belastning «trippes» hoved-kondensat pumpa. Dermed testes stand-by pumpas reaksjon for start og drift

1) Alle alarmer testes.

4.3.2 Fyringskontroll - teori

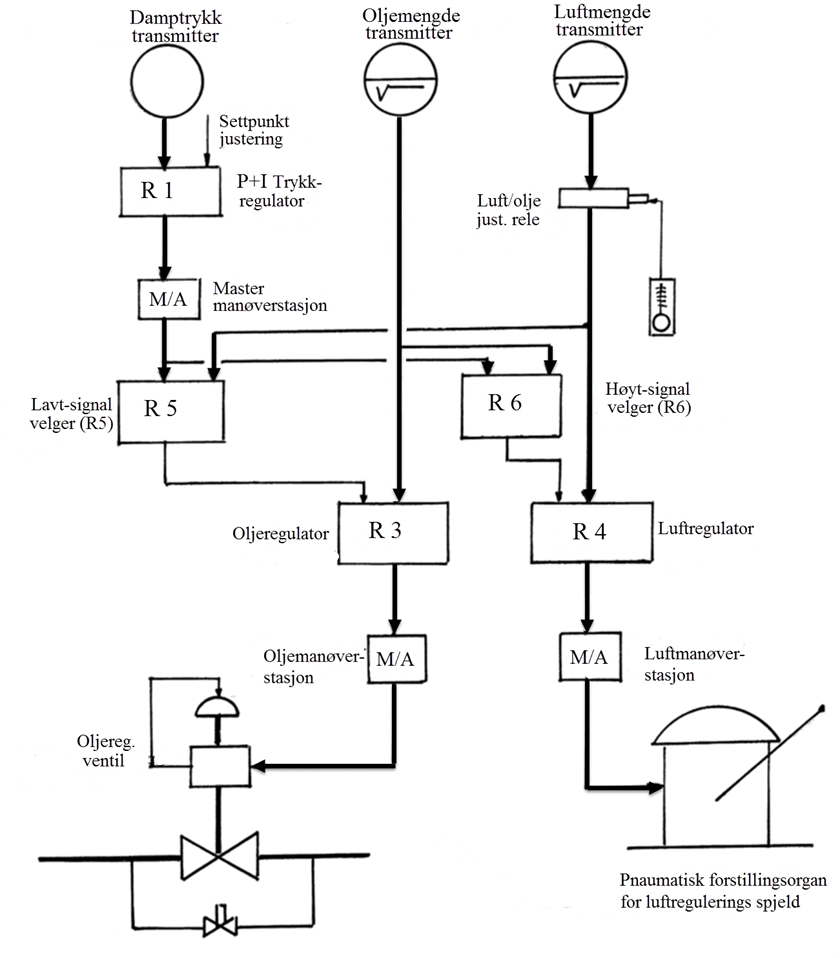

1-punkts fyrings kontroll

Systemet for automatisk fyringskontroll skal i prinsippet sørge for fullstendig forbrenning ved varierende kjelebelastning.

Figuren under viser eksempel på et 1-punkts system for fyringskontroll.

Vi beskriver virkemåten til 1-punkts systemet for fyringskontroll ved hjelp av 2 scenarioer, se neste side.

Scenario 1 – økt pådrag

Damptrykket avtar som følge av økt damp pådrag til turbinene. Dette gir følgende reaksjon:

a) Utgangs signal fra damptrykk regulatoren (R1) øker, og som høyeste signal til høyt-signal velgeren (R6) slippe gjennom til fram til luftregulatoren (R4). Dermed startes forstilling til økt luftmengde.

b) Det samme utgangs signalet fra (R1) vil derimot, som høyeste inngangs signal til lavt-signal velgeren (R5) bli stoppet.

c) Når forstilling til økt luftmengde er kommet i gang, vil luftmengde-signalet øke, og gjennomgående signal til lavt-signal-velgeren (R5) bestemme forstilling av olje-regulerings ventilen.

Vi oppnår dermed et reguleringsforløp der lufta leder oljen og luftoverskuddet vil midlertidig øke.

Scenario 2 – redusert pådrag

Ved reduksjon av damp pådraget til turbinene, med tilsvarende stigende damptrykk, vil vi få følgende reaksjon:

a) Damptrykk-signalet fra (R1) slippes gjennom lavt-signal-velgeren (R5) og forstilling til redusert oljemengde startes.

b) Damptrykket fra (R1) vil som laveste signal, stoppes ved høyt-signal-velger (R6), og forstilling til redusert luftmengde vil bli styrt av avtagende signal fra olje-mengde transmitteren

Vi oppnår da at oljen leder lufta og får en midlertidig økning av luftoverskuddet.

I siste del av innsvingningsperioden er det imidlertid damptrykk regulatorens I-funksjon som styrer oljeregulerings ventilens og luftregulerings spjeldets respektive posisjoner.

Et slikt 1-pukts system med P+I damptrykkregulator gir i prinsippet lang integreringstid, dvs. lang innsvingningsperiode og tilsvarende store avvik ved varierende belastning.

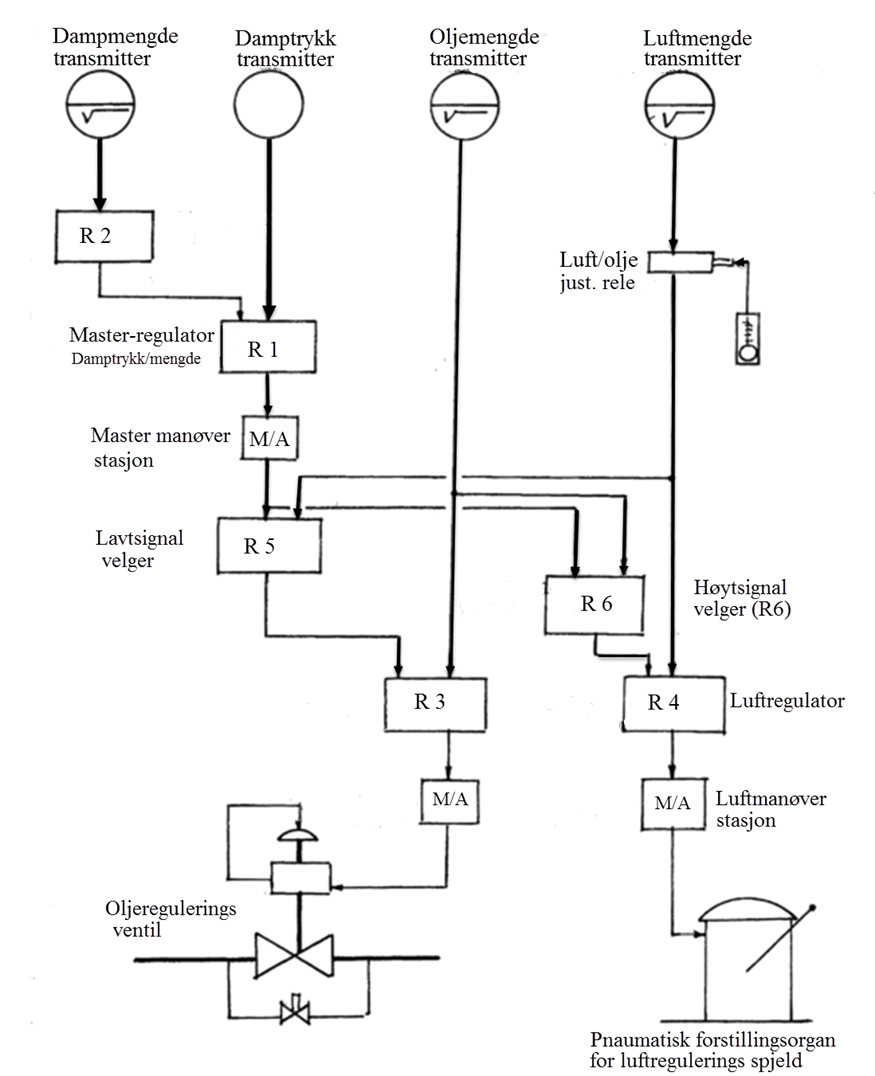

2-punkts fyringskontroll

Figuren under viser et såkalt 2-punkts system for fyringskontroll, skjematisk.

Ved å sette inn en dampmengde-transmitter oppnår vi at regulerings systemet får tidligere signal om belastnings endringer.

Med et dampmengde-signal får regulerings systemet tilført et signal som er proporsjonalt med kjelebelastningen.

Komponent (R2) som mottar signal fra dampmengde transmitteren er et kalibrerings rele med P-funksjon.

Proporsjonalbåndet for dampmengden blir justert i forhold til oljemengden. På denne måten får vi et linjert forhold mellom fyrings intensiteten og kjelens varmebelastning (dampsiden).

Merk at i moderne kjele anlegg er fyringskontrollen styrt elektronisk fra en regulerings boks.

Fyring med gass-avkok fra last (BOG)

Ved bruk av to slags brennstoff i et felles brenner-register må vi ta hensyn til at luftbehovet per kg blanding vil variere, idet metan krever mer luft per kg gass, men samtidig har gassen større brennverdi per kg. Dette gjør at vi trenger mindre luft per kg gass enn per kg olje, for å få en fullstendig forbrenning og samtidig oppnå en bestemt effekt.

Kapasitetsområde for kjelens brennere følger kjelens belastnings-faktorer. Mengden av metan som blir tilført kjelens brennere er derimot avhengig av gass-avkokingsmengden og av overtrykket av metan i lastetankene, som for øvrig alltid må være høyere en kjelens røykgass-trykk.

Lastetankenes gassavkok inneholder mindre mengder Etan, Propan, lsobutan og Butan, mens innhold av metan kan være ca. 80% med ca. 10% Nitrogen.

Nitrogen-innholdet kan komme opp i 40% ved sjøreisens begynnelse, men vil normalt minke til omkring 4 – 5 % i løpet av 3 - 4 dager.

Gassavkokings - mengden fra lasten er avhengig av luft- og sjøvanns-temperaturene samt skipets sjøgang.

For bestemte seilingsruter kan vi på årsbasis beregne hvor stort avkoket blir, basert på årstid og sjøpåvirkning av skroget mv.

Oljebrennerne nytter dampforstøving på samme måte som oljefyrte kjeler.

Når det er større mengder Nitrogen i gass-avkoket må vi avpasse luftmengden, noe som gjerne medfører manuell justering, men kan også løses automatisk ved måling av tettheten i metan-/nitrogen blandingen.

4.3.3 Kort om hjelpeturbiner

Turbogenerator (TG)

Generelt om systemet

Et turbogenerator anlegg består normalt av en dampturbin, et gir og en generator, montert på et felles fundament, utstyrt med smøreoljekjøler og filter mv.

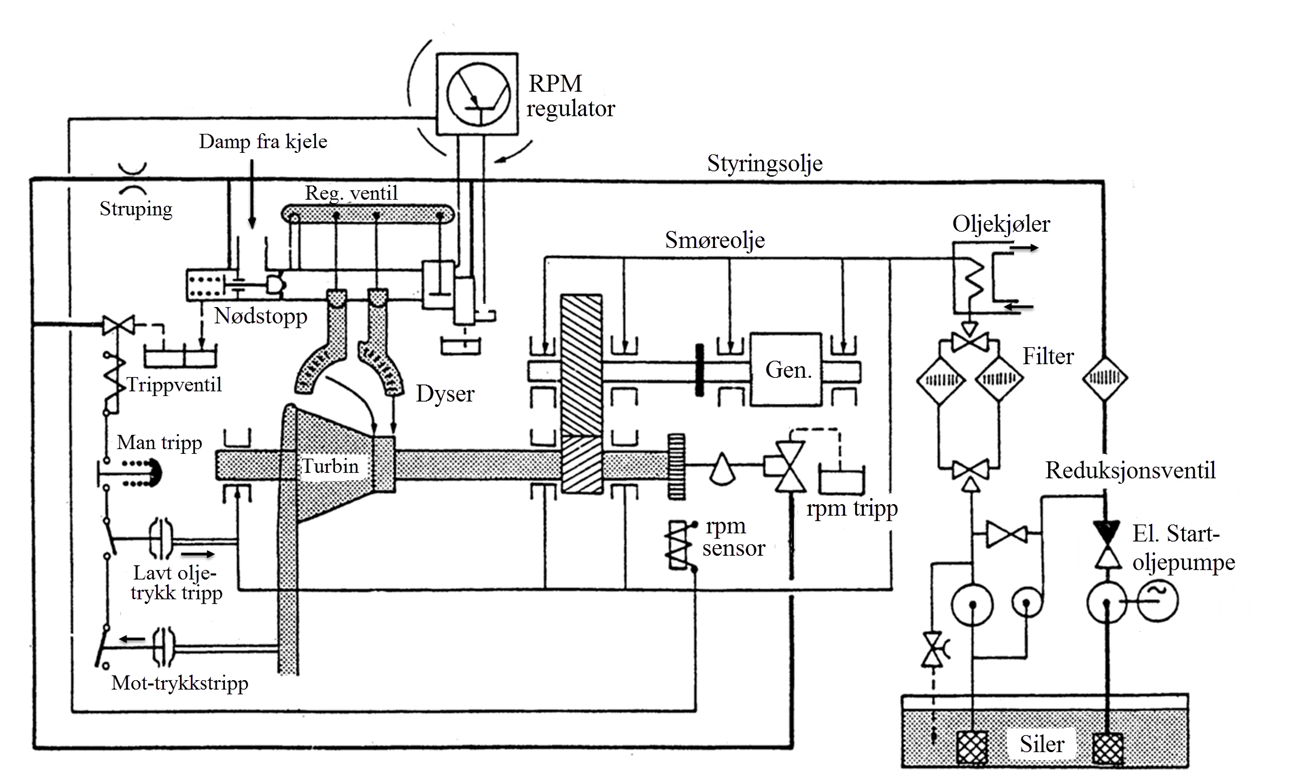

Figuren under viser skisse av et typisk elektrohydraulisk styrings system for turbogeneratorer fra STAL LAVAL.

Nødstopp systemet består av en trykkbryter mot høyt mottrykk for avløpsdampen, lavt smøreoljetrykk, høyt turtall og aksialforskyvning av turbin rotoren.

Anlegget har også manuell hurtigstopp som vist på figuren.

Smøreolje (styringsolje) med trykk ca. 10 bar blir her brukt til regulering og nødstopp av anlegget.

Manuell start/stopp av TG

Moderne TG anlegg har normalt fjernkontroll av start/stopp prosessen, men for informasjon tar vi med en prosedyre for manuell start/stopp av anlegget.

Start av TG

- Peile smøreoljetank

Steng forvarming av smøreoljetank

Åpne for kjølevann til smøreoljekjøler

Start el. Smøreoljepumpe - Drener dampledning og turbin

- Åpne eksosdamp ventilen

Juster sperredamp-trykket slik at det så vidt siver litt damp ut av pakkboksene

Åpne til lekkdamp kondenser og sjekk at damplekkasjen fra pakkboksene opphører - Steng drenering på dampledningen når tørr damp strømmer ut i dreneringen

- Resett nødstopp og tripp

Start forsiktig og la turbinen gå med lavt turtall i ca. 10 minutt og øk temperaturen på smøreoljen til ca. 30°C etter smøreoljekjøler - Øk turbinens rpm til «NO LOAD SPEED»

Hastighets regulatoren vil nå ta over. Sjekk dette ved smøreoljetrykk på manometer

Stopp den el. drevne smøreoljepumpa - Åpne nødstopp ventilen helt åpen og lås ventilspindelen

- Reguler temperaturen på smøreolje kjøleren slik at utløp smøreolje er min. 40°C

- Reguler turbinens rpm ved hjelp av hastighets regulatoren og synkroniser for innfasing

-

Etter innfasing og innkopling på el. nettet fordeles belastningen mellom generatorene

Kontroller at anlegget følger belastnings variasjonene

Stopp av TG

Belastningen overføres til den andre TG som er i drift

- Kople generatoren ut fra nettet

- Start den el. drevne smøreoljepumpa

- Stopp turbinen ved manuell tripp

- Steng nødstopp ventilen samt begge pakkboks ventiler og hoved-damp ventilen

- Åpne drenventiler og steng kjølevannet

- Kople inn tørnegir og la turbinen rotere til den er helt nedkjølt

Den el. drevne smøreoljepumpa stoppes etter ca. 1 time

Kople inn «heating» i smøreoljetank

Føde-pumpe og turbiner

En fødepumpe må ha egenskaper til å reagere hurtig på kjelens belastnings endringer. For å oppnå dette må pumpen utstyres med moderne regulerings system og ha en passende pumpekarakteristikk.

Fra avlufter strømmer fødevannet til fødepumpa. Vanntrykket ved innløp pumpa er lik trykket i avlufter pluss det statiske trykket pga. høydeforskjell mellom væskestand i avlufter og innløp fødepumpa (ca. 20 – 30 meter) minus strømningsmotstander.

Fødepumpas mottrykk blir tilsvarende kjeletrykket pluss løftehøyden opp til økonomiser pluss motstand i fødevannsrøret opp til økonomiser, motstand i selve økonomiser pluss et visst overtrykk for å få vannet inn i kjelen (øvre beholder) og inn i føderøret i vannrommet i øvre beholder og ut gjennom dysene. Samtidig skal trykket overvinne motstander i regulerings systemet.

Med anlegget i ro, med lav belasting og liten dampstrøm ut fra kjelen, har vi konstant trykk på fødepumpa.

Når vi øker belastningen under manøver, vil vi få et trykkfall på dampen mellom øvre beholder og utløp overheter. Dermed må kjeletrykket øke for å holde konstant damptrykk ved utløp overheter.

Ved økt belastning øker kjeletrykket og dermed må også fødepumpetrykket øke, da vi ønsker å holde konstant damptrykk ut fra overheter. Dette medfører økt trykkfall fordi økt belastning fører til økt dampvolum og økt dampstrøm i overheter.

Samtidig vil økende kjeletrykk gi minkende dampvolum i øvre beholder, som igjen fører til at volumøkningen i overheter blir enda større og dermed til økt motstand.

Endring av fødepumpas effekt og vanntrykk skjer normalt ved å variere pumpeturtallet, enten basert på konstant trykk etter fødepumpa eller konstant trykkfall over fødevanns ventilen.

Virkningsgraden for fødepumper vil variere mellom 0,6 og 0,7, avhengig av antall pumpetrinn og turtall mv.

Fødepumpeturbinen består vanligvis av et 2-trinns Curtis hjul, med en indre virkningsgrad på omkring 0,5 – 0,7

Damp til drift av fødepumpeturbiner er normalt overhetet damp.

4.3.4 Drifts- og tilstandskontroll av turbinanlegg

Driftskontroll av turbinanlegg består i hovedsak i å lese av diverse instrumenter og å sammenligne disse dataene med tilsvarende data fra testbed og/eller prøvetur.

System fra Stal Laval

STAL-LAVAL har utarbeidet et systemskjema som er ment å gjøre kontrollen oversiktlig ved å sette opp alle data på grafisk form.

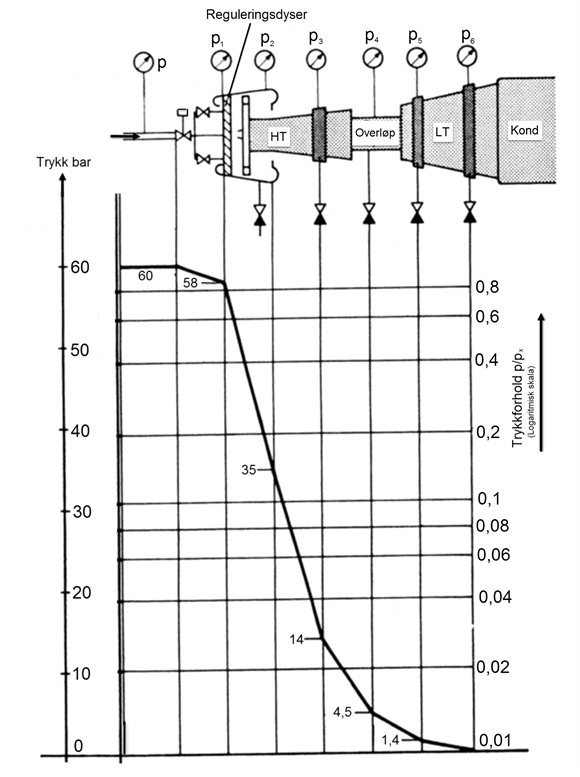

Figuren på neste side viser eksempel på et slikt hjelpeskjema fra STAL-LAVAL. Det viser dampens trykk og trykkforhold gjennom anlegget.

Med henvisning til skjemaet på neste side, måler vi følgende trykk:

- Før manøverventil (p)

- Før manøverdyser (p1)

- Etter manøverdyser (p2)

- I tappesonen (p3)

- I cross-over (p4)

- I tappesonen i LT turbin (p5 og p6)

Ved å følge alle målinger fra prøveturen, kan vi plotte inn nye data etter hvert og se hvordan disse er i forhold til prøveturs dataene, og får dermed en indikasjon på tilstanden.

Trykkfall (Δp)

Ved i tillegg å måle trykkfallene (Δp) mellom målepunktene og sammenligne disse med trykkfall fra prøveturen, kan vi for eksempel konstatere om turbinskovlene har fått belegg eller ikke, og om de har fått skader.

Ved økt trykkfall mellom to punkter kan årsaken være belegg i dyser og/eller skovler, som har ført til innsnevringer. Årsaken kan også være skovlskader.

Ved redusert trykkfall mellom to punkter kan årsaken være lekkasje i labyrint-tetning ved aksjonsturbiner eller tipp-lekkasje ved reaksjonsturbiner.

Skjema for tilstandskontroll fra STAL-LAVAL.

4.3.5 Feil ved drift av turbinanlegg

Innledning

Typiske feil ved drift av turbinanlegg er:

- Vann-inntrengning.

- Vibrasjoner.

Vann-inntrengning i turbiner

Vann-inntrengning i turbiner kan forårsake skader med havari til følge. Vann-inntrengningen kan skyldes feil behandling av anlegget, feil ved utstyr eller rørsystem. Merk herunder at tappedamp ventiler kan suge inn kondensat fra fødevanns forvarmere i manøversituasjoner, særlig i stopp perioder, da kondenserens vakuum forplanter seg gjennom turbinene.

Vannslag i dampledning kan høres som kraftige smell og gnissing inne i turbinen indikerer kontakt mellom roterende deler på grunn av vann.

Særlig HT turbinen er ømfintlig for vann på grunn av høyt trykk og temperatur samt høyt turtall.

Vannets skadevirkning i et anlegg er selvsagt avhengig av vannmengden, stedet der vannet trenger inn og hvor lenge dette pågår.

Dersom mye vann strømmer inn i et mellomrom i turbinveggene, (f.eks. gjennom tapperøret) og mer eller mindre fyller mellomrommet, vil dette forårsake et støt-trykk på rotoren ved at vannet stenger for dampløpet og «vakuum» vil «trenge inn» fra kondenseren. Støtet kan ødelegge trykklageret, rotoren forskyves og kan igjen forårsake skader på turbinskovler og labyrint pakkbokser som i verste fall kan føre til havari.

En mindre vannstrøm vil forstøves (fordampes) i dampstrømmen mens en større vannlekkasje også vil fordampe, men vil føre til redusert damp temperatur. I begge tilfeller fører dette til sjokk kjøling som kan redusere klaringene. I ekstreme tilfeller kan rotoren bli bøyd ut av senter-stilling pga. temperaturforskjeller og dermed føre til ubalanse, som igjen kan medføre skade.

Både varige og gjentatte vannlekkasjer kan føre til skarpe spor i ventiler og/eller ventilseter. Inne i turbiner kan det videre oppstå erosjon på løpeskovlene og skader på dysene.

Høy fuktighet

Årsaker til høy dampfuktighet kan være:

- For stor damphastighet gjennom dampseparatorene slik at vanndråper følger med strømmen, såkalt «Carry Over».

- Utvikling av for stor fuktighet pga. vannsprut, såkalt «Priming».

- Urein, skumartig vannflate forårsaket av høyt saltinnhold, høy kaustisk alkalitet, høyt innhold av fosfat, olje eller andre forurensninger, såkalt «Foaming».

- Feil-montert vannutskiller-utstyr slik at dampen passerer forbi med fuktigheten, såkalt «Leakage Carry Over».

- Turbinene kan skades ved for høy fuktighet eller at den har for lav temperatur slik at den kondenserer inne i HT turbinen. Dette kan føre til vannslag og erosjoner, som igjen kan føre til havari.

Årsaker til vann-inntrengning

Årsaker til vann-inntrengning kan være at kjele vannet følger med dampen ut. Dette kan skyldes for høy vannstand, feil ved reguleringen «Swelling» pga. økt ytelse på turbinene og fallende damptrykk og dårlig vannseparering i øvre beholder.

Under manøver er ofte fødevanns-forvarmerne inn-aktive og fylles gradvis med kondensat. Dette kan føres inn i turbinene dersom tappeventilene lekker når de er stengt. Størst fare oppstår i stopp perioder med vakuum i turbinhuset.

Kondensat i spe-damprøret til sperredamp regulatoren kan forårsake havari og skader på labyrint-pakkboksene.

Det kan også oppstå sprekker og lekkasje i forvarmer-røret til turbinene.

Vibrasjoner i turbinmaskineri

Vibrasjoner skyldes gjerne ujevnt belegg på turbinskovlene, skrogsvingninger, manøvrering i trangt farvann og ujevn oppvarming eller ujevn kjøling av turbinene i venteperioder.

Vibrasjoner kan også oppstå under lang tids drift og skyldes ofte belegg og/eller ujevn slitasje som igjen skyldes vannerosjon.

Vann-inntrengning i turbiner kan også skyldes vibrasjoner og gir selvsagt skade på turbinskovler og dyser.

Anmerkning!

Turbinrotorene må ikke stå stille i venteperioder under manøver, dels fordi høyt vakuum kjøler en stillestående rotor ujevnt, og dels fordi pakkboksene tar skade dersom damp får strømme gjennom disse med stillestående rotor i mer enn 5 min om gangen

Belegg og tæringer i vannrørskjeler

Vann-siden

Da kjelstålet er uedelt kan det oppstå tæringer av forskjellige årsaker, for eksempel pga. høy temperatur, gasser av O2 og CO2, feil alkalitet eller metalloksider som følger med fødevannet inn på kjelen.

Det som beskytter stålet mot tæringer på vann siden er magnetittfilmen som blir dannet under forbehandling av kjelen. Det er derfor viktig at kjelevannet har korrekt pH verdi slik at magnetittfilmen ikke skades

Kjelevannet må også holdes oksygen-fritt, dvs. fri for luft. Oksygen fører nemlig til tæring i kjelen og skader magnetittfilmen.

Luft må fjernes i kondenseren, for eksempel ved hjelp av ejektorer, men noe luft følger med til avlufteren der vannet koker og luften blir fjernet.

For å fjerne siste rest av oksygen tilsettes Hydrazin på fødepumpens suge side, slik at kjele- vannet har en konsentrasjon på 0,05 – 0.1 ppm Hydrazin.

Ved temperaturer over 250°C blir en del Hydrazin omdannet til ammoniakk som vil skade kondenser-rørene. Derfor må vi i enkelte tilfeller dosere noe Hydrazin i cross-over, til vi oppnår pH verdi på 9 i kondensatet.

Ved for lav pH verdi kan det oppstå tæringer på vann siden.

Ved å tilsette flytende kaustikk soda oppblandet med vann direkte på kjelen, øker vi pH verdien slik at vi unngår tæringer.

For kjeler med ekstra høyt trykk blir det brukt trinatrium fosfat som samtidig nøytraliserer alle salter i kjelevannet.

Belegg-kilder, vann-side

Vi har tre kilder til belegg på kjelens vann-side:

-

Alle tæringsprodukter og metalloksider fra selve kjelen og hele anlegget.

-

Kalsium- og magnesiumsalter fra destillatet eller lekkasjer.

-

Diverse slam som fester seg på kjelens innvendige heteflater.

Løsrevne metallpartikler og tæringsprodukter vil danne belegg som vil øke i tykkelse etter produktenes omfang.

Fra metallflater i anlegget kan metalloksider løsrives og følge med fødevannet inn på kjelen og danne belegg.

Ved å holde kondensatet og fødevannet på korrekt pH verdi kan dette unngås.

Kalsium og magnesium salter vil danne kjelsten på kjelens innvendige heteflater og hindre varmegjennomgangen til vannet inne i rørene.

Saltet stammer fra destillatet av sjøvann, men kan også komme fra lekke varmevekslere. For å hindre dannelsen av kjelsten tilfører vi fosfat som nøytraliserer alt salt og danner et slam som senere synker ned i kjelens nedre seksjon og kan fjernes ved bunnblåsing.

Ved å ta hardhetsprøve av kjelevannet kan vi finne ut om alt salt er nøytralisert. Hardhetsprøven skal da være 0.

Beleggdannende avfalls-slam dannes av alle partikler og stoffer som kan feste seg på kjelens heteflater.

Fosfatslam kan danne belegg om det ikke bunnblåses og fjernes.

Vi tar daglig kjelevanns prøver og sjekker slamkonsentrasjonen i kjelevannet og bunnblåser når prøven viser maks tillatt verdi.

Tæringer og belegg på røykgass siden

Tæringer på røykgass siden skyldes belegg av vanadium sammen med natrium forbindelser på kjelens varme røykgass sone som er overheter, samt svovelsyre tæringer i kjelens kalde sone, dvs. økonomiser og den roterende luftforvarmeren.

Ved forbrenning av olje som inneholder vanadium dannes ulike vanadium oksider som størkner på varme overflater. Mest uheldig er di-vanadium pentoksid (V2O5) med størknetemperatur på 660°C. Dette belegget tærer sterkt på over-heter stålrørene.

Gass siden av overheteren må kontrolleres regelmessig og evt. belegg som har satt seg fast på rørene må spyles bort.

Ved å fyre med så lavt luftoverskudd som mulig, samt unngå å kjøle røykgassen i luftforvarmeren for mye, vil vi stort sett unngå tæringer.

Vi må videre sotblåse kjelen regelmessig, da sot ofte inneholder svovelforbindelser og opptar dessuten fuktighet slik at rørene kan tære under soten.